颗粒增强铝基复合材料(PAMCs)具有质轻、比强度比模量高、热膨胀系数低及耐磨能优点,在交通运输、电子信息、航空航天及军事装备等领域具有巨大的深入开发与应用前景。搅拌铸造法,是目前制备PAMCs运用最广泛和最具发展潜力的制备方法,所制备的复合材料熔体可选择熔模、挤压及压铸等特种铸造方法加工成形。研究表明,在PAMCs铸造成形过程中容易发生颗粒团聚现象,极大地降低了铸件的综合性能,但由于颗粒尺寸较小,通过实时观测其流动及三维分布形态难度较大,因此采用数值模拟方法成为有效途径。

现有多相流数值模拟方法主要包括欧拉-欧拉法和欧拉-拉格朗日法。目前已有少量关于PAMCs熔体搅拌制备过程多相流的研究,主要用于优化搅拌制备工艺参数,然而,针对PAMCs铸造成形数值模拟的研究未见报道。

压铸成形技术具有铸件尺寸精度高、表面质量好、效率高适合大批量生产等优点,且有利于减少PAMCs铸件二次加工,以降低生产成本。但是,压铸成形过程中涉及高压、高速,根据多相流体动力学,由于液体和增强颗粒之间的密度差异,在充型过程中它们之间存在复杂的相对运动,对PAMCs中颗粒分布势必造成重要影响,进而影响铸件的力学性能。

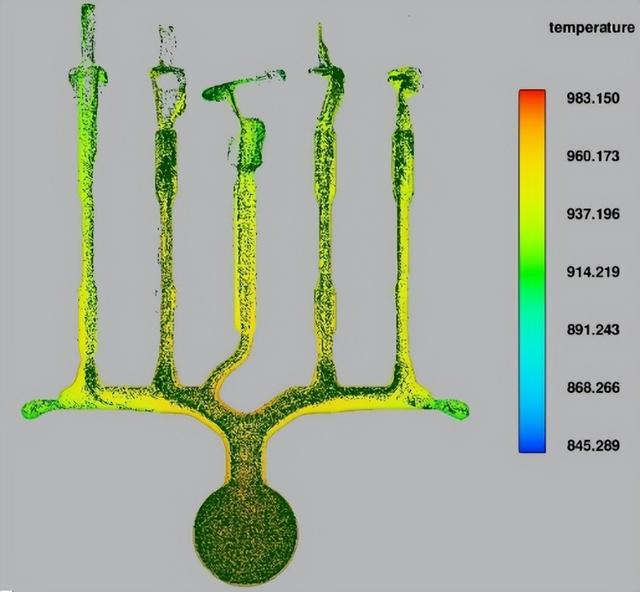

采用A356铝合金基体,选取平均粒径约为50μm的B4C颗粒作为增强颗粒。利用自主研制的PAMCs搅拌制备装置(见图1),采用半固态搅拌法制备出B4C体积分数为10%的B4C/A356复合材料熔体约65 kg。B4C/A356复合材料压铸时,熔体浇注温度为710℃,模具温度为190℃,其它工艺参数参考文献,并利用真空辅助工艺减少卷气。采用TOYO BD-360V4-T冷室压铸机,压铸B4C /A356复合材料。然后从铸件上取厚分别为2、4、6、8 mm和宽度均为6 mm的拉伸试样制作金相试样,采用光学显微镜和FEI Quanta 200环境扫描电子显微镜(SEM)观察增强颗粒的分布形态。

图1A356-B4C复合材料压铸成形设备

基于流体力学理论和DPM模型,构建PAMCs压铸充型过程的多相流数值模拟模型。在模型中,A356铝液作为连续相而B4C颗粒作为分散相处理,其中描述连续相的运动方程可参见文献。

1

复合材料压铸充型数值模拟

利用所构建的数学模型对B4C/A356复合材料压铸充型过程进行数值模拟,基于Flow–3D软件平台进行计算求解。模拟过程中,B4C颗粒均设置为50μm球形,颗粒初始状态为均匀分布于熔体中。图2为充型过程的数值模拟结果。

(a)充型20%

(c)充型80%

(b)充型50%

(d)充型100%

图2 B4C/A356复合材料压铸充型过程的数值模拟

2

铸件中颗粒分布规律的研究

图3为B4C/A356复合材料压铸件及取样位置。在铸件压室、分流道及溢流槽等7个位置进行取样分析,对比颗粒的分布形态。此外,针对不同厚度拉伸试样中的颗粒分布也进行了对比,取样位置为标距段中间部位,见图3b。

(a)实体铸件

(b)模拟铸件

图3 颗粒分布对比验证的取样位置

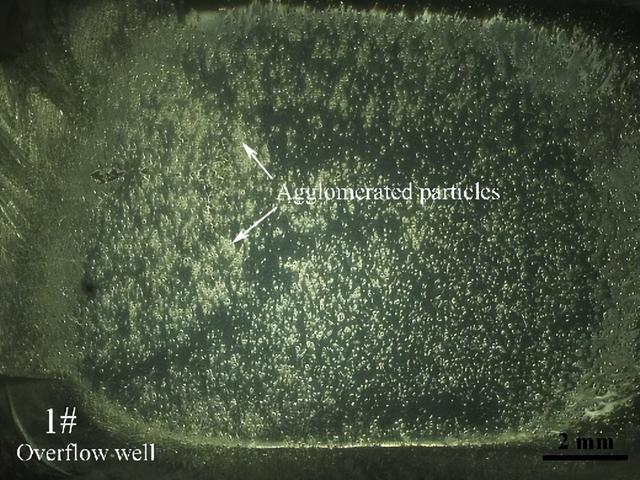

图4为实际压铸与模拟压室、溢流槽中颗粒分布对比。

(a)实际压铸溢流槽1

(c)实际压铸溢流槽2

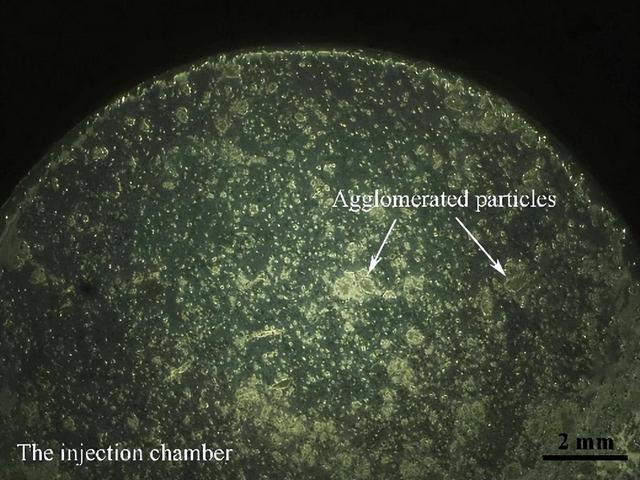

(e)实际压铸压室

(b)模拟溢流槽1

(d)模拟溢流槽2

(f)模拟压室

图4 实验与模拟压室、溢流槽中颗粒分布对比

图5为压铸试样与模拟的分流道中颗粒分布对比。

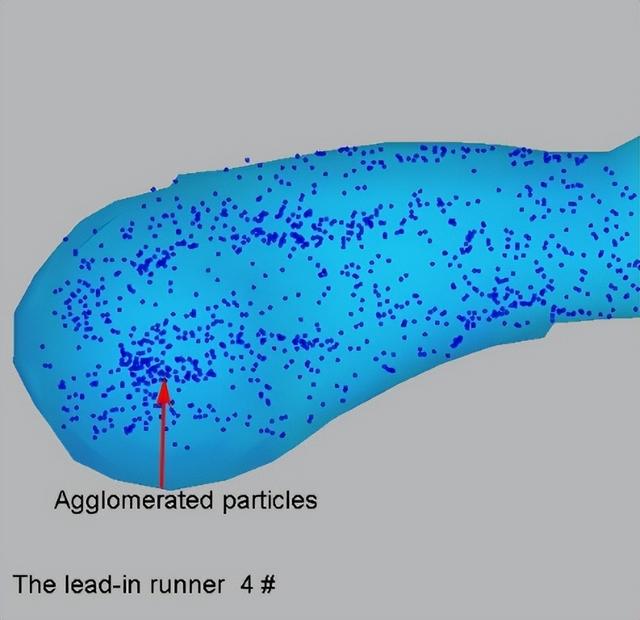

(a)实际位置4

(c)实际位置5

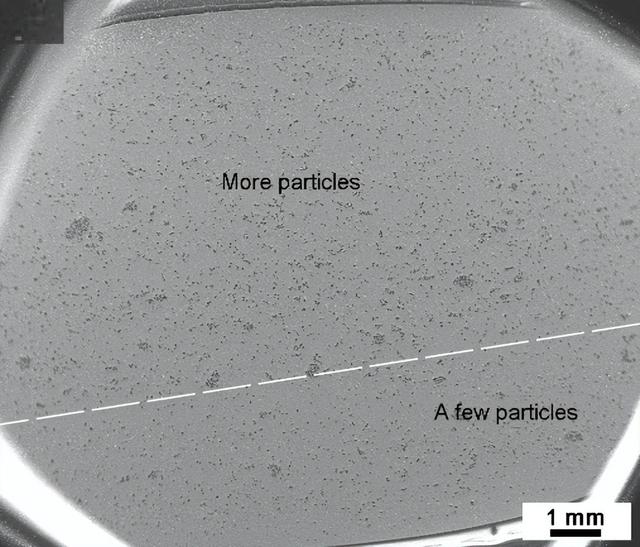

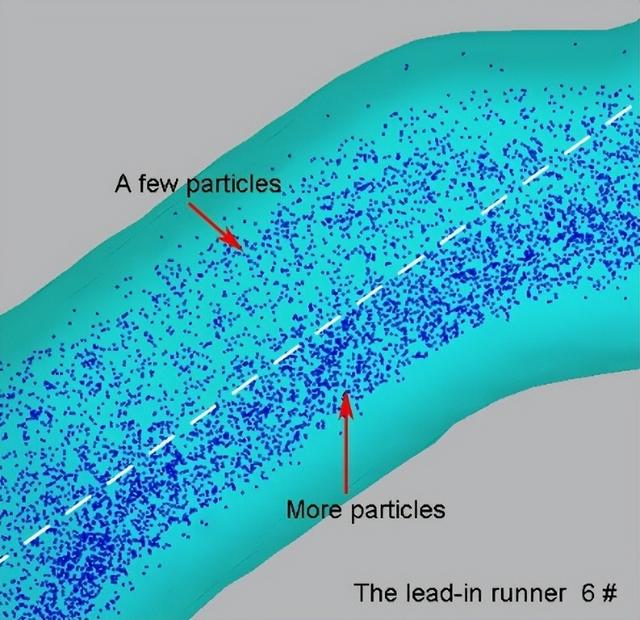

(e)实际位置6

(g)实际位置7

(b)模拟位置4

(d)模拟位置5

(f)模拟位置6

(h)模拟位置7

图5 压铸试样与模拟的分流道中颗粒分布对比

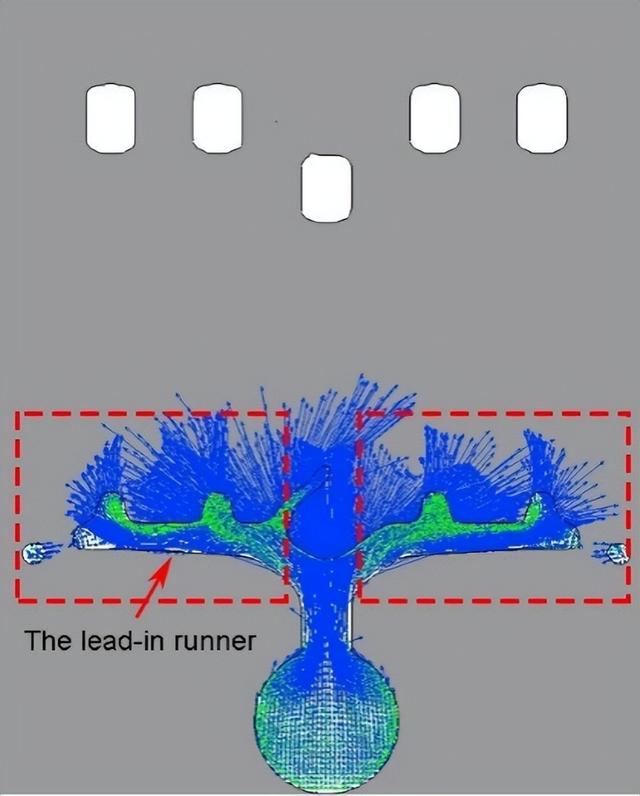

图6为数值模拟充型过程中不同位置处的速度矢量。由图6a可见,溢流槽1和2处均形成了局部环流如图中箭头所示,由式(2)~(6)可知充型过程中颗粒所受的外力中流体作用力最大,且主要取决于流体的速度,速度越大时流体对颗粒的作用力也越大。因此,颗粒将伴随熔体做环流运动,受流速变化的影响发生碰撞的几率增大,从而易产生团聚现象,导致溢流槽1和2处颗粒团聚明显(见图4a~图4d)。但在不同溢流槽中,颗粒的分布形态仍然存在明显差异,这是由于溢流槽1形成了1处局部环流,而溢流槽2形成了2处局部环流,从而增大了颗粒碰撞几率。由图6b可见,分流道末端位置4处的熔体流速较小,截面缩收处出现逆向流并形成了局部环流,导致颗粒进入后被截留,该区域颗粒数量较多,并作环流运动产生碰撞团聚(见图5a和图5b)。同时,由图6b可见,分流道位置5处,出现正向流和逆向流的交汇区域(方框标记处),颗粒被流体推挤与拖拽而发生分布不均现象(见图5c和图5d)。由图6c可见,熔体流经分流道位置6处时,与左上侧型壁发生碰撞,熔体流向发生直角转变,从而将颗粒推向分流道右下侧,导致颗粒分布不均(见图5e和图5f)。熔体流经分流道位置6处后产生了分流,两股分流的中间区域熔体流速较小且流向稳定(方框标记处),颗粒容易在此中间区域发生淤堵与沉降现象,导致分流道位置7处颗粒分布不均,颗粒数量上侧多而下侧少(见图5g和图5h)。结果表明,复合材料压铸充型过程中形成的流场,对增强颗粒的分布具有重要影响,局部环流易导致颗粒发生碰撞团聚,而熔体流向发生剧烈变化易导致颗粒分布不均现象。

(a)溢流槽1和2

(b)分流道4和5位置;

(c)分流道6和7位置

图6铸件充型过程中不同位置处的熔体速度矢量图

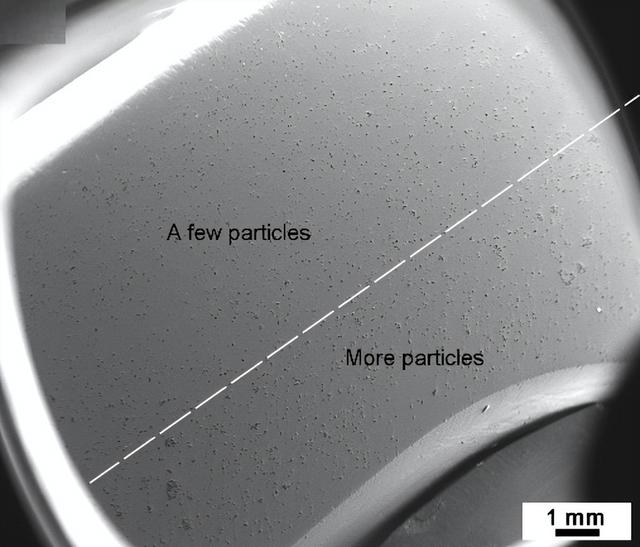

图7为不同壁厚试样与模拟的颗粒分布对比。实际压铸与模拟的颗粒分布结果较为一致,所构建的PAMCs压铸充型过程的多相流数值模拟模型可靠有效。

(a)2mm厚试样

(c)厚4mm试样

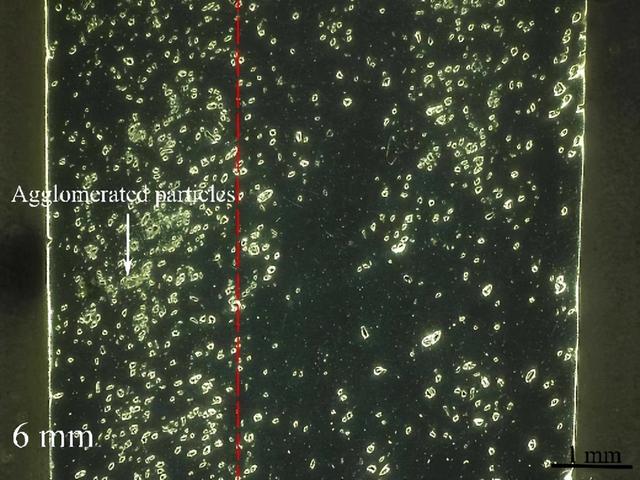

(e)厚6mm试样

(g)厚8mm试样

(b)模拟2 mm试件

(d)厚4mm试样模拟

(f)厚6mm试样模拟

(h)厚8mm试样模拟

图7 不同壁厚拉伸试件实际压铸与模拟的颗粒分布对比

图8为B4C/A356复合材料压铸充型过程熔体的速度矢量图。充型过程中,2mm厚试样中熔体流速始终较大,导致颗粒受到的流体作用力大,颗粒沉降时间较短,因此试件中颗粒数量较少;4mm厚试件充型末期熔体流速较小且流向变化不明显,有利于颗粒发生沉降,因此颗粒数量增加且分布相对均匀;6mm和8mm厚试件均产生了单侧流,并在充型末期形成了局部环流,增大了颗粒间发生碰撞的机率,导致颗粒分布不均及团聚现象。

(a)充型25%

(c)充型60%

(e)充型95%

(b)局部放大图

(d)局部放大图

(f)局部放大图

图8 压铸充型过程熔体的速度矢量

图9为B4C/A356复合材料压铸件不同位置处的颗粒分布形态。由图9a和图9b可见,压室及分流道中,均存在大量的大尺寸颗粒团簇,最大尺度等效直径约为400μm,少或无颗粒区域面积较大。由图9c和图9d可见,试样和溢流槽中的颗粒团簇尺寸及数目明显减小,而中仅存在少量尺寸约为100μm的颗粒团簇,颗粒分布相对均匀。以上分析表明,铸件不同位置处的颗粒团簇的形态差异较大,相关研究这是由于充型过程中产生了较大的流体剪切力。

模拟结果显示熔体通过内浇口后速度急剧增大(见图8a),产生强大的流体剪切力能够将颗粒团簇破碎分散。不同的是,数值模拟过程未能考虑复合材料熔体搅拌制备过程中所产生的颗粒团簇现象,因而压室与分流道内不存在大尺寸的颗粒团簇。此外,尚未探讨颗粒对熔体粘度、导热系数及热焓等的影响,因此,后续研究将结合实验调整上述相关物理性参数,对所构建的数学模型进行优化。

(a)压室

(c)试件

(b)分流道

(d)溢流槽

图9 B4C/A356复合材料压铸件不同位置处的颗粒分布形态

3

结论

(1)基于分散相粒子模型,构建了B4C/A356复合材料压铸成形过程的多相流数学模型,不同位置处颗粒分布形态的模拟结果与试验相符合,可为PAMCs铸造成形工艺优化以改善组织与性能提供数值模拟方法。

(2)充型过程中溢流槽内所形成的局部环流,增大了颗粒发生碰撞的几率,导致颗粒团聚;不同位置的溢流槽内形成了数目不等的局部环流,其数目的增大将加剧颗粒团聚与分布不均现象。

(3)分流道内熔体流向发生剧烈变化易将颗粒推向某一侧,造成显著的分布不均现象,分流道末端所形成的局部环流能够将颗粒截留,并促使大量颗粒发生碰撞团聚,导致其内部颗粒数量较大且团聚明显。

(4)2mm厚试件中熔体流向与流速变化较大,不利于颗粒沉降,导致试件中颗粒数量稀少;厚4mm试件中熔体流动平稳,有利于颗粒发生沉降及分布均匀;厚6mm和8mm试件易产生单侧流和局部环流,导致颗粒分布不均及及团聚现象。

【文献来源】

李嫔,胡启耀,周文斌,等.充型流场对压铸 BC/A1复合材料颗粒分布的影响[J].持种铸造及有鱼合金,2022,42(9):1 119-1 124.

LI P, HU Q Y, ZHOU W B, et al. Effect of mold filling flow field on the particl e distribution of die casting B4C/Al composite[J]. Special Casting & Nonferrous Alloys, 2022, 42(9):1 119-1 124.

,