锂离子电池本身是一个复杂的体系,包含了正极材料、负极材料、隔膜、电解液、集流体、粘结剂、导电剂等,其中涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等。锂电池的生产工艺流程较长,生产过程中涉及很多工序,每道工序都会对锂电池的产品性能产生影响。其中,有几个关键因素是锂电池生产过程中必须严格控制的,这几个因素分别是粉尘、水分、毛刺、金属颗粒。

把粉尘控制放在首位,这是由电池所使用的材料和其安全需求决定的。锂离子电池为了追求更高的能量密度和功率,在设计的时候,一般都会尽量采用更薄的隔膜,在我们的电池中,所使用的隔膜纸的厚度约为10-20μm,相当于头发直径的1/3的厚度,一根头发就可以刺穿隔膜纸好几层了(这也是为什么生产时要把头发裹起来),其厚度是相当薄的,如果粉尘的直径接近隔膜纸的厚度,那么,就容易导致电池的短路,在某些情况下,甚至导致电池起火爆炸。

粉尘造成的危害

在我们生产车间,有着各种各样的粉尘、颗粒。诸如极片搬运产生的粉料灰尘,机器和夹具磨损的金属颗粒,盖板和铝壳组装时刮擦的金属屑,激光焊时喷溅的金属屑,我们工鞋带进来的土尘,还有我们的头发、碎屑等等。这些粉尘、碎屑通常粘附在极片、隔膜或者盖板上,进而在生产过程中进入电池内部,它会给电池造成很大的不良影响,会产生如下几个后果:

- 1. 造成锂离子电池高自放电(HSD)

高自放电是指电池在不使用的情况下,电压下降、电量损耗的现象。当这个损耗在规定的情况下超过一定量之后,这只电池就被认为是B品或报废电池。HSD很严重的时候,充满电的电池,过不了多久,电量就会损耗殆尽,甚至使电池的电压变为0V。任何情况下电压是不能低于2.0V的,如果电压低于2.0V,电池就会出现不可逆转的化学反应,就失去了循环充放电的能力,电池也就报废了。

对于使用者而言,自放电所引起的结果就是,手机今天充电,明天就没电,电动车今天骑来公司的时候,还是满电的,下班的时候,就已经没有电了,汽车停在停车场半个月,重新启动时没有电了。这些,都是自放电电池在用户端的表现,它会让电池失去使用功能。

- 2. 造成锂离子电池内部短路

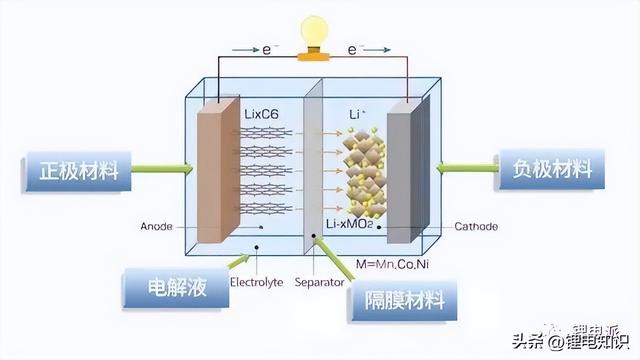

锂离子电池的能量,主要由卷芯提供,其中正极片,负极是能量的源头。锂离子电池在使用时,外部电路传输电子,内部有锂离子穿梭于电解液中,在正负极材料中进行脱嵌,其中隔膜将正负极片分开。

如果电池内部正极极片和负极极片直接接触了,或者通过粉尘,碎屑导电,那电池内部就成了电子导电了,电池就会发生内部短路了。如果电池内部短路了,那么电池就大量发热,那么随着电池的大量发热,进而可能出现起火爆炸。

- 3. 造成电池起火爆炸

锂离子电池在满电的时候,内部突然短路,会立即释放出大量热量,大量的热量积聚无法释放时就会致使电池迅速升温,温度升高引发电解液分解、正负极材料结构变化等,释放更多热量,产生大量气体,电池内部压力急剧上升,进而发生电池爆炸的严重后果。

爆炸会使电池零部件飞溅,容易伤人,也会使电解液着火,很容易引发火灾。粉尘,金属颗粒,隔膜破损,极片的毛刺等容易使脆弱的隔膜纸刺破而导致如此重大的失效。

粉尘的来源和控制

在生产过程中,通过Hi-pot测试,高温老化来检测挑出HSD,短路的电池。但这种方法不能100%挑出所有缺陷电池。有些电池的内部的粉尘和颗粒,处于临界状态,在多次充放电后,或经过振动、高温等不合理使用时,这些危险后果才会显现。

控制粉尘及颗粒,才是解决这几个不良后果的根本措施!

粉尘的来源多种多样,一般来自于以下几个方面:厂房外部的浮尘、人自身产生的粉尘、产品包装产生的粉尘、产品制造过程中自身产生的粉尘、运输工具(物料盒,推车)带来的粉尘、经过使用老化的零件等剥落的粉尘。

(1)厂房外部的浮尘

对于厂房外部的浮沉,我们要把门窗关好,把从外部引进来的空气要进行过滤。

(2)人自身产生的粉尘

人自身产生的粉尘,主要来自于衣服静电吸引来的粉尘和发屑死皮等,有研究表明,各种衣服的粉尘含量如下表所示:

对于发屑死皮等,我们要穿好防尘工作服且要把自己头发等包裹严实,以免因为某粒发屑而导致电池报废。一些生活细节可以让我们离粉尘更远一点。人体散发的污染物质主要有自身产生的污染物和携带物。进入干燥室或洁净室前,应该:

将拖鞋在净洁垫上擦拭,进入车间就换鞋;

洗手、并在烘干器上吹干;

换指定工作鞋和净化工作服;

如有风淋室,一定要通过风淋室进入洁净室;

在洁净室内不要拖足行走,不做不必要的动作或走动;

在洁净室内不许饮食;

除工作必需的物品,一切个人物品严禁带入洁净室;

不得在洁净区域外穿洁净工作服,特别不得厕所穿洁净工作服去食堂就餐及进入洗手间;

争取每天冲澡、换衣,经常洗头,保持身体的清洁;

女子勿身涂抹物,如头油、香水、睛膏、脂粉等物;男子尽量每天刮胡须;

非工作人员及休息时间工作人员不得在干燥室、洁净室内逗留已保证室内最少人数;

一切人员进入洁净区和洁净室必须遵循规定的净化路线和程序,不得私自改变,必须换上专用拖鞋方可进入洁净区,必须换上专用帆布鞋才能进入洁净室。

(3)产品包装产生的粉尘

产品包装引来的粉尘,一是运输包装的产品引入的粉尘,二是包装材料本身,所谓的硬纸盒,其本身就是50%的烂纸浆加50%的无机填料(所谓无机填料,就是沙土之类把它碾碎了)组成的,某些碰撞,摩擦,当然会导致这些“无机填料”的脱落了。

因此,对于包装盒等东西,我们在产品进车间之前就把它拿下来,不要让其进入车间。

(4)产品制造过程中自身所产生的粉尘

正负极片本身就是由一些细小颗粒,通过粘结剂粘合在一起而粘附在铜铝箔上的,而加工过程中的振动,摩擦,当然会使其脱落。还有在焊接的过程中,难免会产生一些金属颗粒的飞溅,这些也是制造过程中所带来的粉尘。

对于这些粉尘,我们的办法是防范和治理相结合,对于不可避免的颗粒脱落,我们要勤用吸尘器把它吸掉,对于可以避免的摩擦,我们要充分保证产品不受到摩擦,实在没有办法的时候,就是对产品进行隔离,使产品不会暴露在这些粉尘的环境之中。吸尘的动作,在每一个工序都应该存在,都应该成为一种标准的除尘动作。

(5)运输工具(物料盒,推车)带来的粉尘

运输工具带来的粉尘,对于运输工具而言,无非推车,物料盒,传送带等,其也会带来粉尘,这些就要求我们对运输工具进行清洁以后再拿进厂房进行使用。并且,要求在使用过程中要减少摩擦。

(6)老化的零件等剥落的粉尘

机器零部件被摩擦,或者老化后剥落的粉尘,对于这些粉尘,更需要充分注意,因为它很隐蔽,不容易被发现,例如,一些经常来回滑动的零件,还有门轴之之类的,因为经常被转动,又干燥,所以,对于轴的摩擦,是永恒的过程,因此,对于这些区域的关注,就更应该细心。这要求我们在做清理工作和排查粉尘来源时,要细致到每一个角落。

除尘的方式

对于粉尘而言,如何除掉粉尘,似乎是一件很容易的事情,然而,事实可能还真的没有想象那样容易。

(1)湿布除尘

湿布除尘的方式普遍在使用,但这种方式依旧具有其局限性,因为产品怕水,所以,用湿布来除尘,当然就有可能把整个干燥间的湿度降低下来了,因而引起产品的不良。虽然DMC和酒精等同样可以用于清洗,但是DMC易于腐蚀塑料表面,而酒精也是我们产品所不能接触的东西,因此,在30%RH干燥间,DMC可以用于擦拭金属的零件,却不能用于擦拭塑料的零件。但是,塑料零件可以用防静电液进行擦拭。但是,在1%RH的注液间中,就更只能用纯DMC了。

湿布除尘,需要有规则,擦拭零件或地面,永远是朝一个方向推进,有利于粉尘的集中,同一片湿布,不能多处使用,它会引起粉尘之间的交叉污染,最终引起产品的高自放电。所以,在擦拭零件时,一片碎布,擦一个零件。

(2)真空吸尘

真空吸尘应该是工厂除尘方式的一种常态,它是最直接把粉尘收集然后带出车间的,不引起二次污染,因此,吸尘需要推广到车间的每一个角落。吸尘的工具需要齐全,专用的吸尘器只能专用于某些领域,例如,专用于吸负极粉尘的,就专用于吸负极粉尘,专用于正极粉尘的就专用于吸正极粉尘,专用于吸地面的 ,就专用于吸地面。不能交叉使用。

对于真空吸尘而言,当真空越大,吸力也就越强,距离越近,吸力也越强,所以,在使用真空吸尘枪时在保证不损伤零件和产品的前提下,可以尽量靠近零件和产品,使其除尘更彻底。

对于更换吸尘器的布袋,要拿到车间外部换,不能在车间内部换,因为,那也会导致吸尘器的沉淀物重新散发到车间中。

(3)胶布粘尘

对于一些不容易清理的角落,很难用吸尘器或者湿布进行除尘,但却可以用胶布借助工具进行收集,然后包扎起来,使其不脱落与各个角落,因此,胶布除尘是值得推行的一种方法,其没有二次污染,更能固化粉尘。

当然,选择粘度适中的胶布很重要。

除尘当然也有其顺序,一般遵循从上到下,从里到外,从左到右的方式,这样不会出现一些区域已经清理过后被2次污染。

除尘是一件重复的,永恒的事情,是一件需要恒心的事情,它不需要多大的智慧,但却需要有一颗恒心。

,