点击上方“夹具研究中心”可订阅哦!

本案例经提供方许可上传分享,仅限用于学习、交流,未经允许,请勿复制

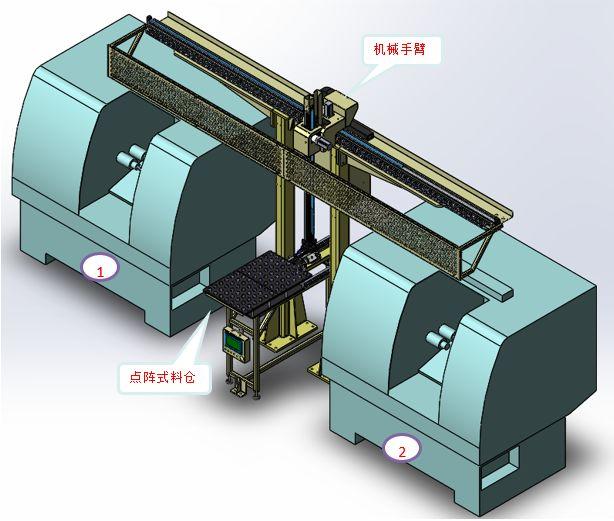

不锈钢卫浴水龙头零组件加工CNC车床机械手,拿铁智能,本案例为某大型卫浴用品有限公司设计的不锈钢卫浴用品水龙头零组件加工车床上下料机械手。

水龙头零组件加工CNC车床机械手项目介绍

车床:车床为双主轴数控车床,主轴间距155mm;

加工工艺说明 :工件装夹有方向性;工件两头加工时间大致相等,加工时间均为60秒(不含装夹及上下料时间)

现场现状:人工上料,机床品字形摆放, 机床无主轴定位功能,产品加工前套治具。

机械手:

1.机床需要加装主轴定位电机,改造装夹治具 (改变产品加工前套治具的做法)

2.两台车床为一组,同时加工一道工序,机床一字型摆开,采用一拖二桁架机械手代替人工上下料,料仓采用点阵式料仓。

不锈钢卫浴水龙头零组件加工CNC车床机械手布局说明

1套双立柱机械手根据工件的工艺情况,基于可靠性、稳定性、经济性,以及充分发挥机械手效益等方面综合考虑,采用D系列数控车床一拖二桁架机械手,即1套D系列机械手负责对2台数控车床自动上下料。机床一字排开,示意图如下:

双联机机械手构成系统:

桁架(X轴)

1套伺服轴机械手臂(Z轴)

1套点阵式料仓

1套机械手专用卡爪(3卡爪)

1套机械手控制系统(总线型)

水龙头加工车床机械手动作流程说明

机械手从料仓取出毛坯件送至1号车床内→ 机械手臂将1号车床内的完工件取下并启动旋转气缸旋转180度→机械手臂自带的吹屑装置将车床主轴内外的铁屑吹干净→机械手臂将毛坯件装入车床主轴内 →机械手臂退出1号车床并把完工件下料到料仓成品工位,机械手又从料仓取出毛坯件重复着同样的动作给2号机床上下料;从而完成了一个工作流程。然后机械手马上进入下一个自动生产流程,直至把料仓上的所有毛坯件加工完毕为止。

机械手控制系统根据数控车床的加工节拍、装夹时间等因素,设置机械手最优运行规则及各种安全保护装置,以保障机械手安全、稳定的运行。

水龙头加工车床机械手手爪设计说明

机械手臂安装1套180度旋转机构4套手指气缸、一套平移气缸。其中A、B爪先从料仓抓取出2个毛坯件送至车床内,D手爪将完工件从车床主轴1夹具上取下,然后旋转机构旋转180度,机械手气动吹屑将车床主轴与夹具上的残屑吹干净,然后B手爪负责将毛坯件精准的装夹在车床主轴1夹具上,平移气缸伸出, C手爪将完工件从车床主轴2夹具上取下,然后旋转机构旋转180度,机械手气动吹屑将车床主轴与夹具上的残屑吹干净,然后A手爪负责将毛坯件精准的装夹在车床主轴2夹具上最后机械手臂退出数控车床,将完工件送回料仓,从而完成一个工作循环。

水龙头加工车床机械手料仓设计说明

料仓:根据 加工件的特点,本方案采用1轴伺服电机驱动点阵式料仓,料仓上放置卡式料盘,采取定位销方式定位。

料盘:可放置毛坯件84个,可连续加工约1小时(以工件加工时间60秒钟,2台车床同时加工一道工艺计算)

工作原理:料仓底部安装伺服电机1套。机械手臂每次从料仓上取走一个毛坯件,然后放回一个成品件,直至加工完当排毛坯件后,伺服电机驱动料盘往前行程一定距离,将后面一排毛坯件移至机械手臂的取件位置。如此重复,直至加工完整盘毛坯件后,重新放置新的毛坯件即可。

点阵式料仓采用伺服电机精准定位,稳定性优,使用更简便。

水龙头零组件自动化加工生产节拍和产量预算

数控车床完成一个工件生产所需的标准节拍估算:

机械手装夹时间9秒(机械手一次给两个主轴上下料),现以机床加工工序时间为60秒为例,所以生产节拍总和为:9 60=69秒。人工单个主轴装夹时间约为5秒,两个主轴共10秒,所以生产节拍为10 60=70秒。

日产量预算:

根据上述公式得出的生产节拍,即69秒,机械手可以不停工作,每天的运行时间按24小时计,则每天的产量为:24*3600 /69*4=5008个。根据人工的生产节拍,即70秒,每天两班,每班21小时算,每天的产量为21*3600/70*4=4320个。机械手可以全天候工作,总体算机械手效率比人工一天多做688个产品,长时间算,效益显著。

高压去屑:将切削液的压力增大,高压水将条形屑从刀柄或主轴上清除!

水龙头零组件加工CNC车床机械手案例图片