新版FMEA将【范围定义和项目策划】作为六步法第一步,然后进行第二步结构分析,再在结构分析基础上做功能分析(第三步),本期主要讲第一步。

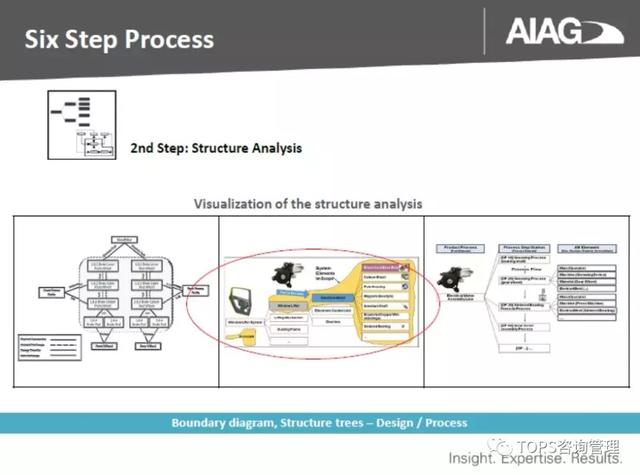

首先我们来看看AIAG 在2017年9月质量峰会上展示的资料,从下面两张PPT可以看出,在第一步范围定义主要运用5Ts和boundary / block diagram 方法。而在第二步结构分析主要运用boundary diagram 和 structure tree 方法。

然后我们再看看2017年10月发布的草案版本手册关于这两步的描述:

1)在DFMEA介绍章节中,product block diagram 和 product structure tree 均出现在第二步结构分析章节 (手册内容和质量峰会内容不一致)

2)在PFMEA介绍章节中,process block diagram 出现在第一步范围定义,process structure tree 则出现在第二步结构分析章节 (手册内容和质量峰会内容一致)

为什么草案版本手册的内容和质量峰会的有差异? 要弄清楚为什么?首先我们要弄清楚block diagram 和 structure tree 是基于什么绘制出来的?而要弄清楚这个问题我们先要了解两种产品设计开发过程:

1)基于要求和参数的【正向设计】

2)基于要求和实物的【逆向设计】

首先来看一下逆向设计,为了绘制这个block diagram 和 structure tree,我们可以将相互关联的,存在interface 和 interaction的部件都买回来进行分析和破解,找出要素和要素之间的物理和逻辑之间的关系就能很容易的绘制出来。为了便于大家理解逆向设计,小编绘制了一个简单的流程图以供大家参考。

正向设计通常又分为两种,一种是基于已有设计进行修改,一种是全新设计。(正向设计流程可以参考各原厂配套厂商的开发流程,有需要的也可以联系小编)

- 基于原有设计进行修改的也很容易去绘制block diagram和 structure tree,因为你已经有了老版本的图纸和或数字模型了,只要做一些修改就很容易实现了。

- 那么全新设计又该依赖什么来绘制呢?首先我们要明白一个道理:在全新设计没有定型之前,你是无法绘制出 block diagram 和 structure tree的,因为这时你还不知道产品长得什么样子呢。也就是说我们要等到设计草图或初始设计出来后才能按照新版套路做DFMEA,这点对单独零件设计似乎影响并不大,而对一个复杂的系统设计并不理想,也不实用,举个栗子:在基本功能设计出来后,通常需要通过设计计算逐步将系统功能分配到子系统及组件上,以设计和模拟出组件的要求,如草案手册中BOSCH摇窗电机的案例,为了实现电机10~12nm的扭力以正常速度升降车窗,设计者需要通过设计计算和模拟找出正确的线圈直径,圈数,电角度等组件的要求; 再如车门设计,客户期望以很轻微的力打开车门,设计者首先要计量到多大力能使客户满意,然后设计者要确定铰接方式和铰接位置等。这些设计计算,模拟,测试本身就是失效分析和验证的过程,也就是说真正的失效分析和验证是融入设计过程中的。

- 尤其是在设计软件技术高度发展的当今时代,如果每个功能和参数都需要通过样品测试来完成验证,那么你的研发周期时间肯定不被市场所接受,也无法在市场中取得竞争力。显然如果待到设计定型后才去做DFMEA似乎有点迟。

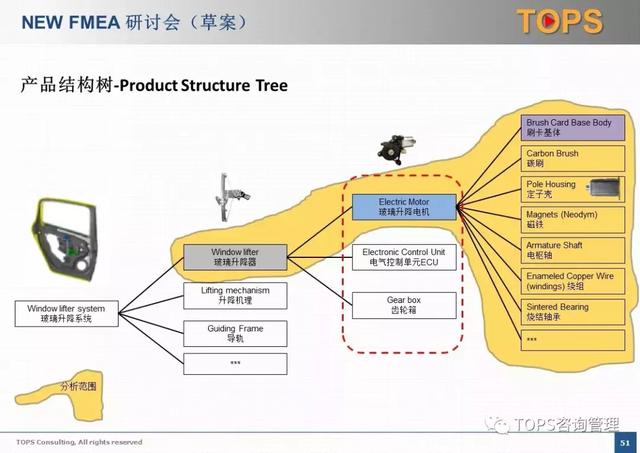

另外还有一个实际问题摆在现实中?比如BOSCH在整个新车型设计中只是提供或承担摇窗马达设计,对玻璃升降器其他组件(如ECU,齿轮箱)及玻璃升降系统(更高层级)的产品并不了解很多,这个时候要绘制清晰的interface 和 interaction 很难,尤其是全新产品开发时。如下图,供应商只了解【分析对象】& 【对象下级】红色框里的产品,对【对象上级】乃至更高层级的产品了解甚少,这在供应链中是普遍存在的现象。

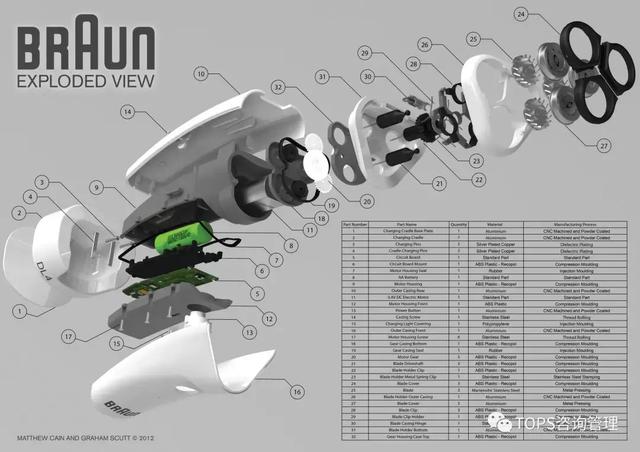

上面这个block / boundary diagram 不同于一般结构B图(或称为结构树图structure tree),它既展示了产品组件之间的物理和逻辑的关系,同样又指出了组件和子系统之间的交互关系及产品用户,制造,服务等和系统间的interface接口/界面。简单点说:如果只是了解组件之间的物理结构,而不了解组件间的功能流,是无法绘制出来的,这个也是block diagram 和 BOM主要区别。而FMEA第二步中所使用的结构B图是基于功能模块省去功能流/interface的一张树图,它也不是一张简单的BOM表。不信你可以尝试将下面博朗剃须刀的block diagram和structure tree 绘制出来,你会发现在你不知道每个模块的功能及组件之间的相互关系时,你就不知道将structure tree分几个层级,每个层级要素如何组合和划分。

下图就是上面所讲的结构B图,通常以线条和方框的形式表达,标记为橙色区域则是要分析的范围,但该图无法展示红色虚线框中的玻璃升降电机(BOSCH翻译成摇窗马达)和ECU及齿轮箱之间的关系,要有效的识别这些要素之间的关系,必须要通过辅助手段,如interface matrix (见Ford FMEA handbook v4.2 或本公众号上一期文章)。如果功能分析基于这样的结构树基础上开展,又不运用其他interface & interaction分析方法,接口功能是很难被全面分析的。

以上介绍的主要是DFMEA的,接下来我们再看看PFMEA的。

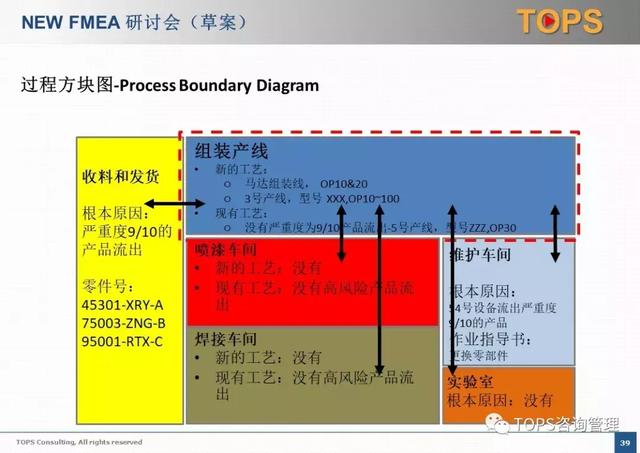

当生产技术工程师拿到客户或研发部门发来的图纸时,首先考虑的是图面和客户要求是否能够通过现有的工艺和设备来满足?如果能够满足,应该先加工什么后加工什么?如果不能够满足,需要什么样的新设备,模具/工装,夹具,治具等,这种思路都是先考虑已有的,再通过重组,修改,新增等方法满足开发要求。这时Process Block Diagram (如下图)可以给出一个大的分析范围的界定,然后基于历史经验和数据对风险较高的工艺或工序进行风险管理,如果是一个全新的工艺和或设备时,则需要对该工艺的工序和与该工艺或工序有交互作用的流程,人,事,物等100%全面分析。分析这些工艺或工序的顺序,作用,意图,目的等,常用表示工艺或工序顺序的方法是流程图process flow chart,这样就有了PFMEA【结构分析】是基于流程图,但是以流程图为基础做结构分析再做功能分析有一个缺点,就是不能识别不相邻工序之间的交互作用,或逆向副作用,这个在新版FMEA也没有讲清或讲透,举个栗子:前道工序的粗加工,到后道工序的精加工,后道工序的精加工不良可能是前道工序粗加工留有余量不足或偏大,也有可能是后道工序本身问题;再如,一产品焊接部位边上有几个螺纹孔,虽然前道工序加工的螺纹孔已满足图面要求,但经过后工序焊接高热后螺纹孔可能变形,不再满足图面要求了,等等这样的栗子比较多。

值得提醒的是:上图process block diagram 只是手册中给出的一个不完整的例子,它并没有在图示中展示IATF16949要求的返工返修等区域。如果将物流FMEA也归类为PFMEA,你仍旧需要在图示中展示物流路径。

除了block diagram运用在范围定义上,新版FMEA还介绍了一个新的方法,那就是5Ts(Team, Timing, Intend, Tool, Task),比较有价值的更新是将FMEA融入APQP项目过程中,而且定义了APQP每个阶段FMEA需要做什么,但最终还是无法掩饰5Ts的短板,其实5Ts就是5W2H方法的截取,遗憾的事是把目标给整丢了或弄模糊了,意味着有努力的方向,没有成功的目标(KPI),这点如果不改变,仍旧会导致新版FMEA流于形式,因为你不知道做到什么程度才算是成功的。下图是5Ts和5w2h方法的对比。

范围定义和项目策划的基本输出表现在FMEA报告的表头上,如下图DFMEA表头,黄色部分是新版草案手册的一个失误,没有将要分析的对象放在上面,这点我也留意到很多人在解读的时候也没有注意到,试想如果连分析对象也不清楚,如何对分析对象的上级和下级展开分析?

备注:PFMEA表头和DFMEA 几乎类似,这里不在赘述。

本期小结:

不管是DFMEA还是PFMEA首先你要清楚你要分析什么产品?然后要弄清楚你是要做DFMEA分析还是PFMEA分析,再在此基础上缩小到具体范围,作为新版FMEA六步法的第一步:应该是一个大的范围的界定,而不是一个具体范围的界定。具体范围的定义应该在结构分析之后,如变更设计,我们只是关注变更的场所及和变更场所有关联的场所,而不是全部分析。

编者建议:

对于新版FMEA第一步范围定义应该是一个大的范围的界定(宏观的),具体范围应该在结构分析之后再确定并目视化,为了确定这个大的范围我们需要回答一下几个问题:

0) 要分析的产品是什么?

1) 是DFMEA分析还是PFMEA分析?

2) 如果是DFMEA,那么属于系统FMEA,子系统FMEA还是组件FMEA?如果属于PFMEA,那么属于加工FMEA,组装FMEA,还是物流FMEA?

3) 客户(内部&外部客户)是谁?

4) 要求和规范是什么?是全新设计,还是变更设计?哪里变了?

5) 质量和可靠性历史是什么样子的?

6) 是否设定了FMEA目标?

7) 是否获取管理支持?

8) 可参考的资料有哪些?

下图提供了一个有大到小的范围定义方法:

下期我们将根据之前安排,对S,O,D,AP进行解读,敬请关注。

,