1、表面处理工艺简介

利用现代物理、化学、金属学和热处理等学科的技术来改变零件表面的状况和性质,使之与心部材料作优化组合,以达到预定性能要求的工艺方法,称为表面处理工艺。

表面处理的作用:

- 提高表面耐蚀性和耐磨性,减缓、消除和修复材料表面的变化及损伤;

- 使普通材料获得具有特殊功能的表面;

- 节约能源、降低成本、改善环境。

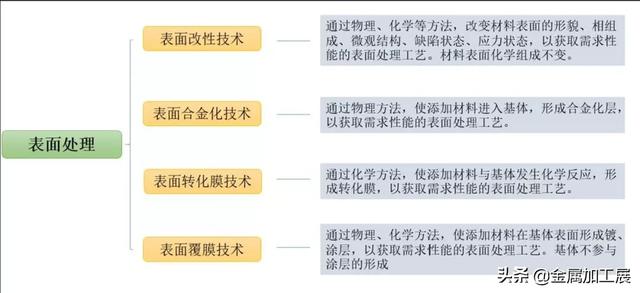

2、金属表面处理工艺分类

总共可以分为4大类:表面改性技术、表面合金化技术、表面转化膜技术和表面覆膜技术。

一、表面改性技术

1、表面淬火

表面淬火是指在不改变钢的化学成分及心部组织情况下,利用快速加热将表层奥氏体化后进行淬火以强化零件表面的热处理方法。

表面淬火的主要方法有火焰淬火和感应加热,常用的热源有氧乙炔或氧丙烷等火焰等。

2、激光表面强化

激光表面强化是用聚焦的激光束射向工件表面,在极短时间内将工件表层极薄的材料加热到相变温度或熔点以上的温度,又在极短时间内冷却,使工件表面淬硬强化。

激光表面强化可以分为激光相变强化处理、激光表面合金化处理和激光熔覆处理等。

激光表面强化的热影响区小,变形小,操作方便,主要用于局部强化的零件,如冲裁模、曲轴、凸轮、凸轮轴、花键轴、精密仪器导轨、高速钢刀具、齿轮及内燃机缸套等。

3、喷丸

喷丸强化是将大量高速运动的弹丸喷射到零件表面上,犹如无数个小锤锤击金属表面,使零件表层和次表层发生一定的塑性变形而实现强化的一种技术。

作用:

- 提高零件机械强度以及耐磨性、抗疲劳和耐蚀性等;

- 用于表面消光、去氧化皮;

- 消除铸、锻、焊件的残余应力等。

4、滚压

滚压是在常温下用硬质滚柱或滚轮施压于旋转的工件表面,并沿母线方向移动,使工件表面塑性变形、硬化,以获得准确、光洁和强化的表面或者特定花纹的表面处理工艺。

应用:圆柱面、锥面、平面等形状比较简单的零件。

5、拉丝

拉丝是指在外力作用下使金属强行通过模具,金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的表面处理方法称为金属拉丝工艺。

拉丝可以根据装饰需要,制成直纹、乱纹、波纹和旋纹等几种。

6、抛光

抛光是对零件表面进行修饰的一种光整加工方法,一般只能得到光滑表面,不能提高甚至不能保持原有的加工精度,随预加工状况不同,抛光后的Ra值可达1.6~0.008μm。

一般分为机械抛光和化学抛光。

二、表面合金化技术

化学表面热处理

表面合金化技术的典型工艺就是化学表面热处理。是将工件置于特定介质中加热保温,使介质中活性原子渗入工件表层从而改变工件表层化学成分和组织,进而改变其性能的热处理工艺。

与表面淬火相比,化学表面热处理不仅改变钢的表层组织,还改变其化学成分。根据渗入的元素不同,化学热处理可分为渗碳、氮化、多元共渗、渗其他元素等。 化学热处理过程包括分解、吸收、扩散三个基本过程。

化学表面热处理最主要的两种方式就是渗碳和渗氮。

对比

渗碳

氮化

目的

提高工件表面硬度、耐磨性及疲劳强度,同时保持心部良好的韧性。

提高工件表面硬度、耐磨性及疲劳强度,提高耐蚀性。

用材

含0.1~0.25%C的低碳钢。碳高则心部韧性降低。

为含Cr、Mo、Al、Ti、V的中碳钢。

常用方法

气体渗碳法、固体渗碳法、真空渗碳法

气体氮化法、离子氮化法

温度

900~950℃

500~570℃

表面厚度

一般为0.5~2mm

不超过0.6~0.7mm

用途

广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

用于耐磨性、精度要求高的零件及耐热、耐磨及耐蚀件。如仪表的小轴、轻载齿轮及重要的曲轴等。

三、表面转化膜技术

1、发黑与磷化

发黑:

钢材或钢件在空气-水蒸气或化学药物中加热到适当温度使其表面形成一层蓝色或黑色氧化膜的工艺。也成为发蓝。

磷化:

工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

2、阳极氧化

主要是指铝及铝合金的阳极氧化。阳极氧化是将铝或铝合金制件浸沉于酸性电解液中,在外电流作用下作为阳极,在制件表面上形成与基体牢固结合的防蚀氧化膜层。这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊特性。

阳极氧化前要经过抛光、除油、清洗等预处理,其后要进行冲洗、着色和封闭等处理。

应用:常用于汽车、飞机的某些特殊部件的防护处理以及工艺品和日用五金制品的装饰性处理。

四、表面覆膜技术

1、热喷涂

热喷涂是将金属或非金属材料加热熔化,靠压缩气体连续吹喷到制件表面上,形成与基体牢固结合的涂层,从制件表层获得所需要的物理化学性能。

利用热喷涂技术可改善材料的耐磨性、耐蚀性、耐热性及绝缘性等。

应用:航空航天、原子能、电子等尖端技术在内的几乎所有领域。

2、真空镀

真空镀,就是在真空条件下,通过蒸馏或溅射等方式在金属表面沉积各种金属和非金属薄膜的表面处理工艺。

通过真空镀的方式可以得到非常薄的表面镀层,同时具有速度快、附着力好、污染物少等优点。

真空溅射镀原理

按照工艺不同,真空镀可以分为真空蒸镀、真空溅射镀、真空离子镀。

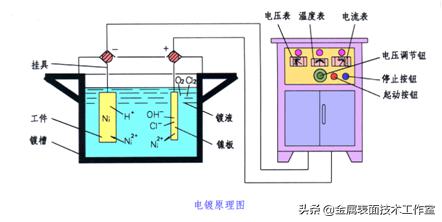

3、电镀

电镀是一种电化学和氧化还原的过程。以镀镍为例:将金属制件浸在金属盐(NiSO4)的溶液中作为阴极,金属镍板作为阳极,接通直流电源后在制件上就会沉积出金属镀镍层。

电镀方法分为普通电镀和特种电镀。

4、气相沉积

根据沉积过程的原理不同,气相沉积技术可分为物理气相沉积(PVD)和化学气相沉积(CVD)两大类。

物理气相沉积(PVD)

物理气相沉积是指在真空条件下,用物理的方法,使材料汽化成原子、分子或电离成离子,并通过气相过程,在材料表面沉积一层薄膜的技术。

物理沉积技术主要包括真空蒸镀、溅射镀、离子镀三种基本方法。

物理气相沉积具有适用的基体材料和膜层材料广泛;工艺简单、省材料、无污染;获得的膜层膜基附着力强、膜层厚度均匀、致密、针孔少等优点。

广泛用于机械、航空航天、电子、光学和轻工业等领域制备耐磨、耐蚀、耐热、导电、绝缘、光学、磁性、压电、滑润、超导等薄膜。

化学气相沉积(CVD)

化学气相沉积是指在一定温度下,混合气体与基体表面相互作用而在基体表面形成金属或化合物薄膜的方法。

由于化学气相沉积膜层具有良好的耐磨性、耐蚀性、耐热性及电学、光学等特殊性能,已被广泛用于机械制造、航空航天、交通运输、煤化工等工业领域。

来源:SolidWorks技巧

,