企业为什么需要六西格玛管理?

六西格玛管理的精髓是什么?

如何实施六西格玛管理?

企业为什么需要六西格玛管理?

日复一日的苦恼:

昨天处理好的问题,今天又出现了

每天辛苦工作,却不见绩效好转

新问题层出不穷

问题成堆,却无从着手

为什么不做系统性的预防与改进?

在企业生产运作中,有关产品质量、能耗、成本、管理及服务方面存在非增值环节和急需改进之处,影响到了公司整体利润及顾客满意度。但是企业尚缺乏一套发现问题、分析问题、解决问题并且预防问题的系统性方法,同时也没有形成相应的企业文化氛围。

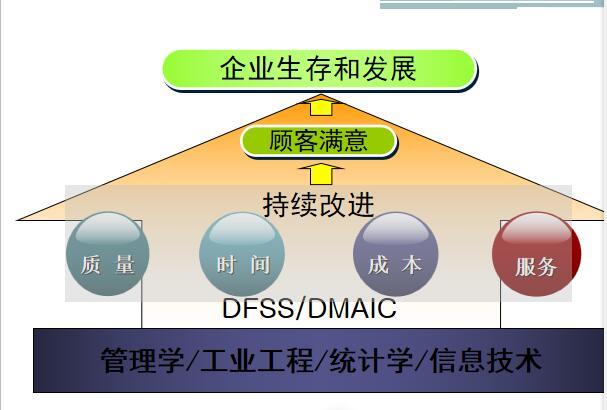

六西格玛是一套系统的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。它通过系统地、集成地采用质量改进流程,实现无缺陷的过程设计(面向六西格玛的设计,简称DFSS),并对现有过程进行过程定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control),简称DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。

以合适的六西格玛改进项目为载体,通过推进六西格玛管理,可使企业员工掌握系统性的问题解决方法,并且在公司内形成规范化、系统性解决问题的企业文化氛围,从而持续改进公司各方面的业绩,最终提升企业的核心竞争力。

单元一 六西格玛管理概述

20世纪以生产力的世纪载入史册,未来的21世纪将是质量的世纪。

——J. M. Juran 1994 美国质量管理学会

如何提高“大质量”,(即产品、服务、过程和体系的质量),综合满足顾客、股东、员工、供应商及合作伙伴、社会等利益相关方的水平,正是六西格玛管理产生的时代背景。

质量检验阶段(20世纪初至20世纪30年代)

特点:质量管理初级阶段,以事后检验为主。质量检验人员根据技术标准,对零部件和成品进行检查,作出合格与不合格的判断。

思考:事后检验能否提高产品质量?

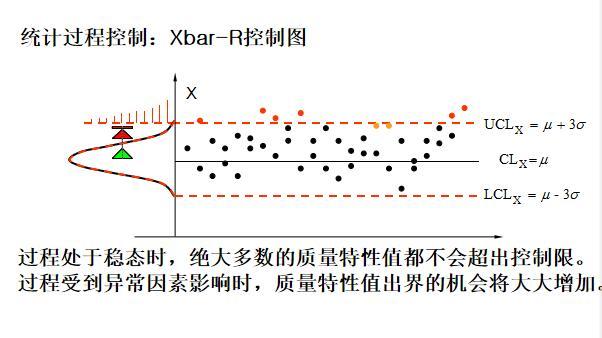

统计质量控制阶段(SQC)

特点:

从单纯依靠质量检验、事后把关,发展到过程控制,突出了质量的预防式控制的管理方式。

强调用数据说话、强调应用统计方法进行科学管理,强调定量分析。

为严格的科学管理和全面质量管理奠定了基础。

两个广泛应用的理论:

统计过程控制理论(控制图)

抽样检验方法

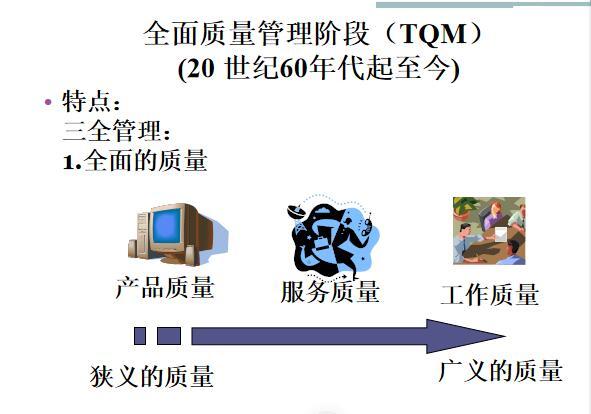

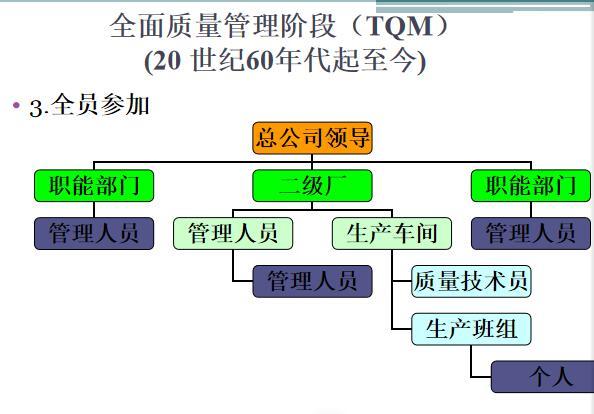

全面质量管理阶段(TQM)(20 世纪60年代起至今)

背景:

随着科技的高速发展,大规模系统增多,出现了强调全局观点的系统科学;国际贸易竞争加剧,对产品质量提出了更高的要求 。

全面质量管理阶段(TQM)(20 世纪60年代起至今)

20世纪60年代以后,全面质量管理的观点在全球范围内得到了广泛的传播,各国都结合自己的实践进行创新。

全面质量管理阶段(TQM)

国际:ISO9000系列标准颁布(1987版、1994版、2000版)

卓越绩效模式 (马尔科姆·波多里奇国家质量、欧洲质量奖、 日本戴明奖)

我国质量发展回顾

1949~1977 质量检验阶段;

1978 第一次“质量月”活动;

1979 中质协成立,第一次全国QC小组大会;

1985 《工业企业全面质量管理办法》颁布;

1989 推出GB/T10 300系列国家标准;

1992 开始开展“中国质量万里行”活动;

GB/T19000——ISO9000系列标准(等同采用)

戴明14条

戴明为美国企业制订的14条转变管理的原则,对经理们提出了更高的要求。

一、持之以恒地改进产品和服务。

要努力保持竞争性,做长期经营打算,提供就业机会。

1.顾客只购买更好的产品和服务

2.公司要利润,更要美化人们的生活

二、采用新的质量管理思想。

1.要采用能应对竞争的新观念

2.不要低估改变思想观念的困难性

三、停止依靠大规模检查去获得质量。

靠检查去提高质量,太晚了,无效而且昂贵。质量不是来自检查,而是来自植入源头,改进系统过程。检查、扔弃、降级、返工不是改进系统过程的正确方法,当质量不到位时,检查总比不检查好,而检查也只可能是唯一可用的方法,但损失已造成,有的无法弥补,有的可以返工但仍会增加开支。

1.检查是一个非常有限的工具

2.奖励检查人员多发现缺陷十分有害

3.检查要统一标准,责任要明确到个人

四、结束只以价格为基础的采购习惯。

没有质量的低价格是没有意义的,低质量会导致产品品质下降,所以整体成本开支上升是不可避免的结果。结束只以价格为基础的采购习惯,事实上,可以减少整体成本开支。

1.没有质量的低价格采购代价极高

2.用单一供应商提供单一零件或服务

五、持之以恒地改进生产和服务系统。

改进质量和生产能力,可持续减少成本开支。

1.只想改进结果,而不改进系统是在骗自己

2.统计过程控制学是系统管理和改进的钥匙

3.控制图是强大的系统管理和改进工具

六、实行岗位职能培训。

为了今天,确认每个人有技能和知识去做好目前的工作。

1.培训不是在制造额外开支

2.培训教师要专业,自学常会有缺陷

七、建立领导力企业管理。

经理的工作不是监督,而是用领导力来领导。管理的目标是帮助人、机器和设备做更好的工作。

1.改进是领导的责任

2.团队精神是一个关键变量

八、排除恐惧。

使每一个员工都可以为公司有效的工作。恐惧感越强,员工的工作效果就越差,极度的恐惧感会对公司或国家造成灾难性的后果。

1.恐惧引发低效和谎言

2.恐惧会使公司付出沉重代价

十一、取消定额管理和目标管理。

用领导力来代替。

1.销售定额违反客观规律

3.生产定额是不断改进的巨大障碍

4.改变对待人的方式态度,用信任代替控制

5.公司规章制度要针对95%可信任的员工

十二、消除打击员工工作情感的考评。

管理人员的责任必须从单纯的数字目标转化到质量。这意味着要废除年度个人目标或排名绩效考核和目标管理。

1.年度排名/评分绩效考核损人不利公司

2.目标绩效奖励使员工丧失内在工作动力

3.目标绩效考核管理是在努力摧毁自己

十三、鼓励学习和自我提高。

为了明天,实行强劲的学习和自我提高教育计划。

1.最大的改进来自系统内工作人员的头脑

2.学习是员工和公司明日生存的保障

十四、采取行动实现转变。

让公司的每一个人去工作去实现转变,转变是每一个人的工作。

实现转变不是一件容易的事,最高管理层在实现转变中扮演着决定性的作用,因为他们比任何人更有影响,他们的决定影响每一个人。而最大的阻力往往来自中层管理人员。出路在伟大领导的远见,不是高技术设备

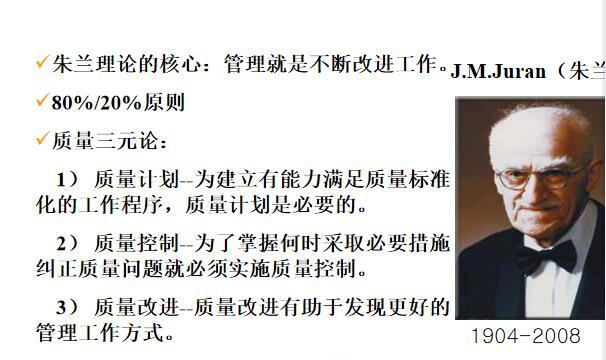

质量是一种适合性,而所谓“适合性(Fitness for use)”是指使产品在使用期间能满足使用者的需求。

3 质量管理的基本概念

质量改进的基本要素

领悟(Comprehension)

承诺(Commitment)

能力(Competence)

沟通(Communication)

改正(Correction)

坚持(Continuance)

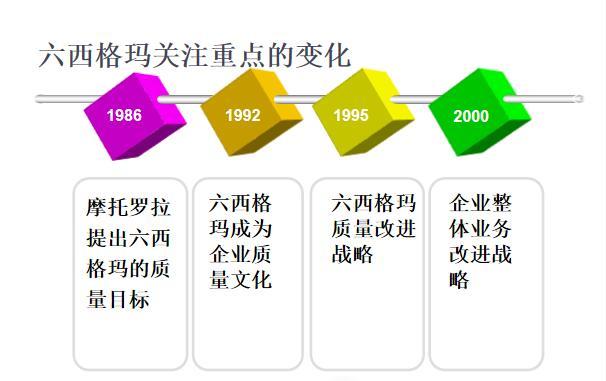

1987:Motorola首席执行长官宣布Motorola开始运用六西格玛直到1992 年(五年计划)。

1989:最初的六西格玛协会成立 Motorola, Raytheon, ABB, CDI, Kodak

1990:IBM,DCE尝试运用六西格玛——失败

1993:联合信号的Larry Bossidy将六西格玛方法引进来,向黑带提供支 持性的基础架构

1995:GE的Jack Welch采用六西格玛

1997:Allied和GE成功之后,众多公司纷纷采用六西格玛

Siebe, Bombardier, Whirlpool, Navistar, Gencorp, Lockheed Martin, Poloroid, Sony, Nokia, John Deene

1998:运用六西格玛公司的数目迅速增长 BBA, Seagate, Compaq, PACCAR, Toshiba, McKesson, AmEx

1999:开始呈指数增长。ASQ开始提供六西格玛培训课程。

对六西格玛管理的发展起重要作用的两个企业

4 六西格玛的概念和作用

六西格玛是一套系统的业务改进方法体系,是旨在持续改进企业业务流程,实现客户满意的管理方法。它通过系统地、集成地采用质量改进流程,实现无缺陷的过程设计(面向六西格玛的设计,简称DFSS),并对现有过程进行过程定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control),简称DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到客户完全满意,增强企业竞争力。

“六西格玛”的解释

六西格玛的统计含义

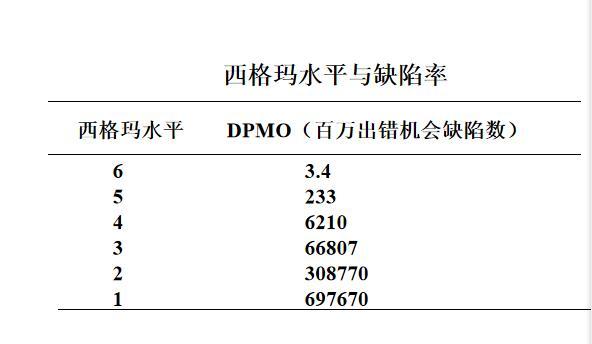

“西格玛” ——“σ” ,在统计学中表示“标准差”,用来表征数据离散程度的指标,也是一种评估产品和生产过程的质量特性波动大小的参数;

“西格玛质量水平”:将过程输出的平均值、标准差与质量要求的目标值、规格限联系进行比较,是对过程满足质量要求能力的一种度量。西格玛水平越高,过程满足质量要求的能力就越强;西格玛水平越低,过程满足质量要求的能力就越低;

“六西格玛质量水平”:每一百万个出错机会(DPMO)中,实际出现的缺陷个数不超过3.4

六西格玛的管理含义

客户驱动下的持续改进管理模式;

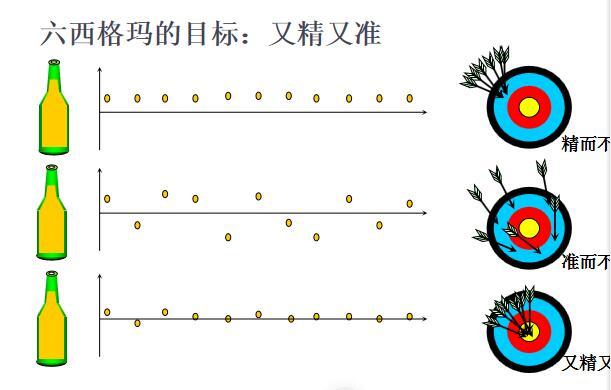

六西格玛目标:使过程趋于目标值并减小波动,追求零缺陷,追求完美;

六西格玛方法:强调系统集成与创新。六西格玛绝非仅仅应用统计技术解决问题,而是一套系统的业务改进方法体系,其工具和方法包括现代质量管理技术、应用统计技术、工业工程和其他现代管理技术、信息技术等等;

六西格玛文化和战略:将六西格玛价值观和改进方法融入企业文化,列为企业战略,提升企业战略执行力,实现企业战略目标。

六西格玛管理的作用

1 解决困扰企业的重要与复杂的难题,降低不良质 量成本

2 建立持续改进和创新的企业文化,消除沟通壁垒

3 全面提升企业的核心竞争力和经营管理成熟度

4 促进员工职业发展

解决困扰企业的重要与复杂的难题,包括提高产品和服务质量降低运营成本提高生产率,缩短生产周期,优化生产流程提升顾客满意度,提高市场占有率改善环境和安全问题