导读

利用Fluent软件对2219铝合金连铸过程进行数值模拟,并通过小铸锭模拟试验结合数值模拟研究连铸过程中最佳超声施加方式,以达到使铸坯晶粒组织细小均匀的目的。结果表明,凝固速度不同导致铸坯内晶粒组织不均匀,超声施加方式对晶粒细化效果影响较大;当凝固时间为4 min时,在第1 min加超声细化效果较为均匀,晶粒尺寸细化约为24.5%;在凝固末期施加超声细化效果存在较大梯度,沿作用方向降低。连铸中宽度方向中部施加超声作用,探头应位于糊状区上方。

2219铝合金属于可热处理强化的2xxx系铝合金,具有较高的比强度和良好的焊接性能以及力学性能,工作温度范围为-250~300 ℃,因而在航空航天领域获得广泛的应用,常被用来制造运载火箭燃料贮箱、飞机蒙皮和结构件等。航空航天等领域的发展对更大规格铝合金构件的需求越来越大。而对于大规格的铝合金铸锭,由于金属凝固过程存在尺寸效应,尺寸越大的铸锭凝固速度越慢,宏观偏析、缩孔、缩松等冶金缺陷越严重,常规手段难以克服。

中科院金属所提出的超大尺寸金属构筑成形技术,突破原来 “以大制大”获得大锻件的思路局限,提出“基材构筑、以小制大”的理念,将小型均质化铸坯作为基元,通过表面加工、清洁组坯、真空封装、高温形变等技术,获得超厚尺度均质化大锻坯,通过后续锻造与热处理,制造高性能均质大锻件。该技术的先决条件是构筑组织性能均匀的铸坯,为满足均质化要求,需要针对铸坯中晶粒尺寸差异较大的区域进行细化,使整体晶粒尺寸达到同一水平。关于超声在铸造过程中的应用及作用机理的研究已经很多。但由于超声作用范围有限,在尺寸较大铸锭的连铸过程中,需要施加多个超声探头针对晶粒组织粗大区域进行细化,所以确定连铸过程中需要施加探头的位置亟待解决。

本研究选用截面尺寸为200×1000 mm的2219铝合金作为研究对象,在电磁铸造过程中研究宽度方向上的超声施加方式。基于Fluent软件,对连续铸造过程进行数值模拟分析,根据熔池形貌及铸锭不同位置的糊状区尺寸,判断铸锭不同位置凝固速度的差异性。由于200×1000铸锭成中心对称,所以取1/4铸锭进行建模及网格划分。本模型全部采用六面体网格,并对浇注入口等流速较大区域进行网格加密。

电磁铸造示意图见图1。当金属液由流槽流出后,电磁场产生的电磁力使液柱呈半悬浮状态,与结晶器无物理接触,后经底模及冷却水冷却凝固成坯壳,逐步引锭成形。所以在本模型中,铸锭液固界面上部视为在空气中悬浮的熔融金属液,铸锭下部为水幕冷却下的凝固坯。

图1 电磁铸造示意图

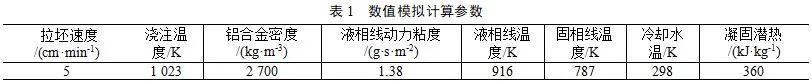

为方便模拟计算的进行,做如下基本假设:①铝熔体为不可压缩流体;②固-液界面假设为无滑移边界,即壁面处速度为0;③视铸锭上表面为平面;④忽略固、液相的密度差。数值模拟计算参数见表1。

从铸锭中心部位沿宽度方向取截面,其熔池及糊状区形貌的模拟结果见图2。由于表面激冷,铸锭内部的固液界面呈向下的弧状,从边部到心部糊状区逐渐变厚,凝固速度相应逐渐减小。选取图2中区域a~c,糊状区厚度分别为5、10和20 cm,根据拉坯速度,可知相应凝固时间为1、2、4 min。

图2 截面糊状区分布图

1 凝固模拟试验

为达到晶粒尺寸均匀的目的,针对不同位置凝固时间,利用小铸锭进行模拟试验,分析不同凝固时间下的组织差异,并探究需要施加超声的位置及超声施加的方法。由于在连铸过程中超声探头的位置固定,其作用效果只针对同一片区域内具有相同特征(固相率)的熔体,且作用时间受拉坯速度限制。本研究为规避小铸锭与连铸凝固特点上的差异并保证熔体组织稳定,根据所选连铸参数,固定超声作用时间为1 min,该时间下熔体在小区域范围内呈现相对一致的凝固特征。

试验使用可控温的SG2-5-10型井式电阻炉熔炼2219铝合金,原材料为工业纯铝(纯度>99.7%,质量分数,下同)、Al-50Cu、Al-5V、Al-10Mn、Al-5Zr、Al-5Ti中间合金。具体熔炼步骤为:将纯铝随炉升温加热至熔化,待熔体温度达到730 ℃时加入其它中间合金,保温至完全熔化后,待熔体温度升至730 ℃时进行搅拌和精炼处理,最后当熔体温度稳定在730 ℃时,浇注到不同预热温度的圆柱型模具中制备小铸锭。试验配料铝熔体总量为4 kg,将模具预热温度分别控制在20、150及500 ℃,从而使凝固时间分别为1、2和4 min。超声设备最大功率为450 W,前部探头选用直径为30 mm的不锈钢探头。超声探头下开始每隔1.5cm进行一次取样,将试样抛光腐蚀后,在LEICA DMi8金相显微镜和JXA-8530F Plus型电子探针(EPMA)上进行晶粒尺寸观察及合金第二相形貌分析。

2 不同凝固时间对晶粒尺寸的影响

在铸造过程中,凝固速度对合金的显微组织影响显著。在连续铸造过程中,冷却水全部集中在铸锭表面,而由于铸锭尺寸偏大,铸锭内部的冷却强度远弱于铸锭表面,这种不同部位冷却速度的差异造成了铸锭组织的不均匀性。

由于当温度为600 ℃时2219铝合金的固相率已经达到80%以上,所以取凝固时间为浇注完毕至熔体降至600 ℃的时间,误差控制在10s以内。图3为凝固时间1、2和4 min的金相组织,可以发现,铸锭的微观组织主要以等轴晶及少量枝晶组织为主,并且随着凝固时间的延长,晶粒尺寸整体呈增大趋势。总体凝固时间为1 min和2 min的铸锭,晶粒大小分别为96.0和99.6 μm,虽然有增大的趋势,但尺寸差值不到5%。可见,在这两种凝固时间对应下的区域,晶粒尺寸相差不大,不需要进行超声细化。而凝固时间为4 min的铸锭,晶粒大小达到137.4 μm,与凝固时间为1 min的铸锭相比,差值达到43.1%。因此,为实现晶粒组织均匀的目的,需要针对这一凝固速度下的区域施加超声进行晶粒细化。

图3 不同凝固时间下晶粒尺寸

3 凝固初期超声对晶粒尺寸的影响

对凝固时间为4 min的模拟铸锭,在凝固的第1 min开始施加450W超声作用,其探头下不同距离的金相组织见图4。结果表明在超声的作用下,微观组织由枝晶转变为等轴晶组织,晶粒尺寸明显减小且组织均匀。利用Image Pro Plus软件对距探头不同距离的试样进行晶粒尺寸测量,并与未加超声试样进行对比。分析表明,超声对晶粒尺寸具有显著的细化效果,且在本试验条件下随着距探头距离的增加,细化效果并没有减弱,在高度方向上细化作用较为均匀,平均晶粒尺寸细化至103.8 μm,对比同等凝固时间下未加超声作用铸锭的晶粒尺寸,细化了24.5%。

图4 凝固第1min超声距探头不同距离金相组织

4 凝固末期超声对晶粒尺寸的影响

对凝固时间为4 min的模拟铸锭,在凝固的最后1 min施加450 W超声后的晶粒组织见图5。对晶粒尺寸进行统计对比后发现,超声对晶粒尺寸的细化效果随着距探头距离的增大明显下降。在距探头0cm和1.5cm处的平均晶粒尺寸差距较小,而随着距离的继续增大,超声细化效果急剧衰减,在探头下3cm处出现枝晶组织,且晶粒尺寸接近未加超声时水平,细化效果不到5%。在这种超声施加方式下,超声细化效果随着距探头距离的增大,超声作用效果越来越弱,与同等条件下在凝固初期施加超声的作用效果具有较大差异。

图5 凝固最后1min超声距探头不同距离金相组织

5 超声对凝固末期第二相形貌的影响

超声对铸锭的第二相组织具有相似的细化效果,见图6。在2219铝合金中,除Cu之外的元素含量较少, Zr、V、Ti等元素主要形成细小的金属间化合物并均匀分布在合金基体中,所以合金中的第二相主要为Al2Cu相。

在EPMA下观察距探头不同距离样品的显微组织分布发现,未施加超声的样品Al2Cu相沿晶界呈连续的骨骼状的分布;而施加450W超声作用后,探头下样品的Al2Cu相出现明显的破碎状,沿晶界分布的长条相细化为破碎的点状相和块状相;距探头1.5cm的样品Al2Cu相虽未出现明显的破碎,但与未加超声试样的组织对比,呈现了明显的细化效果,第二相连续性降低且尺寸减小。

图6 距探头不同距离第二相分布

6 不同凝固时间施加超声作用机理分析

对比图4和图5可以发现,对凝固时间为4 min的模拟铸锭,在凝固的第1 min加超声与在凝固最后1 min施加超声对晶粒的细化效果存在很大差异。原因主要是超声作用区域的凝固状态不同,固相率相差较大。对于连续铸造过程来说,固相率不同意味着超声作用于糊状区的位置不同,而研究超声探头插入糊状区的深度对指导连铸过程超声施加位置具有重要意义。为研究在连铸过程中超声探头合理的插入深度,需要分析铸锭中心区域的糊状区分布及液相百分数随铸锭高度的变化趋势。由于超声作用时间为1 min,根据拉坯速度及此区域的凝固时间,将糊状区平均分为I、II、III、IV四个区域,每个区域的高度约为5cm,即每分钟铸锭向下移动的距离,见图7。依照超声作用区域及该区域固相率分析超声作用差异原因,并探究适宜施加超声的位置。

图7 凝固区域划分示意图

当凝固时间为4 min时,在凝固第1 min加超声,此时超声探头位于糊状区顶部,超声作用的主要阶段为图7中区域I,此区域的固相率约为10%。见图8a,在此阶段,铝熔体开始凝固,在熔体中形成了细小的初始枝晶组织,作为后续形核的质点。此时施加超声,大部分初始枝晶组织均悬浮于熔体之中,对超声效果的阻碍作用并不明显。在超声的空化作用下,探头下一定范围内形成大量微小的空化泡,这些空化泡迅速破裂并瞬间产生局部的高温高压,释放出巨大的能量,从而破碎了熔体中先形成的细小枝晶,使其成为微小颗粒悬浮于熔体之中。同时,由于铝熔体存在负载阻抗,导致超声声能的损耗,造成在超声探头下沿传播方向存在一定声压梯度;由于距探头不同距离存在声压压差,从而在一定范围内引起了熔体的对流。由于声流效应,探头下破碎出的细小悬浮颗粒随熔体流向铸锭底部,最后均匀分布于探头下的熔体中。在停止超声作用后,随着熔体的逐渐凝固,这些被打碎的枝晶颗粒将作为异质形核质点,提高熔体的形核率,从而形成了在一定范围内均匀细化的效果。

图8 超声效果示意图

在凝固时间为4 min条件下,凝固末期施加超声作用,超声探头伸入糊状区15cm,此时超声的主要作用阶段为图7中区域IV,固相率已经达到60%以上。见图8b,在此凝固区间,糊状区已经形成了粗大的枝晶组织。此时施加超声,在超声空化的作用下,粗大枝晶组织破碎并悬浮于熔体之中,但由于此时液相占比已经很低,熔体的流动性很弱,这些破碎的枝晶无法被运输到其它区域,所以探头底部的组织成明显的破碎状。并且随着距探头距离的增大,超声声压逐渐降低,发达的枝晶组织对超声的衰减作用很明显,当达到一定距离时,空化作用已经不足以打破某些粗大的枝晶壁,导致对枝晶的破碎效果下降,从而出现随着距探头距离的增大,晶粒细化效果逐渐降低的现象。随着距离的继续增大,固相率进一步提高,固态树枝状结构已经基本形成,由于缺少液相,超声对这一区域的细化效果急剧衰减,晶粒尺寸基本与未加超声的相同。

7 结论

(1)对比不同凝固时间铸锭的金相组织可知:随着凝固时间的延长,晶粒尺寸整体呈增大趋势,本研究条件下凝固时间为1 min和2 min时相差不大,凝固时间为4 min时晶粒尺寸差达到43.1%。

(2)不同超声施加方式对超声的作用效果存在较大影响。当凝固时间为4 min时,在凝固初期超声对晶粒组织的细化效果最佳且较为均匀;在凝固末期超声的晶粒细化效果随着距探头距离的增大明显衰弱,在探头下3 cm处逐渐达到未施加超声水平。因此超声探头位于糊状区顶部时,超声作用效果最佳。

(3)超声对第二相与对基体组织具有相似的细化效果,探头下0 cm处Al2Cu相呈明显的破碎状,随着距探头距离的增加,细化效果逐渐减弱。

文献引用格式:王宇钊,孟令刚,亚斌,等. 超声场对2219铝合金连铸坯晶粒尺寸的影响.特种铸造及有色合金,2021,41(10):1245-1250.

,