摘 要: 无水三氯化铝是一种重要的工业原料, 其制备方法受到广泛关注。评述了国内外无水三氯化铝的制备方法, 分析了铝锭法、氧化铝法、含铝资源氯化法、结晶六水氯化铝高温气氛保护脱水法和结晶六水氯化铝有机盐脱水法等制备方法的特点, 阐述了无水三氯化铝的制备进展。目前粉煤灰制备无水三氯化铝是研究的热点, 开发操作简单、经济合理的工艺和配套的工业化生产设备将是今后研究的难点和重点。

0 引言

无水三氯化铝是一种重要的无机化工原料, 主要用于制造洗涤剂的烷基化剂、合成药物、合成染料、合成橡胶、洗涤剂、塑料、香料等。同时无水三氯化铝也是一种十分重要的催化剂, 特别是作为费瑞德-克莱福特反应的催化剂得以广泛应用。此外无水三氯化铝有望用于金属铝的生产, 若以无水三氯化铝为原料进行铝电解将在节能减排、减少温室气体排放方面具有巨大潜力[1]。由于无水三氯化铝广泛的应用领域和潜在的市场前景, 国内外研究者围绕无水三氯化铝的制备开展了大量研究工作, 开发了许多种生产工艺, 本文将对这些工艺作介绍。同时由于新资源的出现, 科研工作者提出了一些制备无水三氯化铝的新方法和思路。

1 无水三氯化铝的制备工艺

1.1 铝锭法

铝锭法也称金属铝法, 即将氯气直接通过熔融的金属铝, 两者直接接触反应生成无水三氯化铝, 反应方程式是:

反应温度一般控制在800℃左右, 气相产物无水三氯化铝在400℃左右进入产品捕集器, 经自然冷凝结晶, 得到无水三氯化铝成品。尾气经稀碱或石灰乳水洗涤吸收后排空。

铝锭法生产无水三氯化铝工艺流程简单、设备少、单位产品投资小, 因此它的固定成本低。然而该方法铝源为金属铝, 导致生产成本相对较高。为了降低原料的成本, 一些工艺中采用杂铝或部分杂铝作原料。采用杂铝后, 由于原料中杂质成分复杂, 会导致产品中杂质较多[2]。

1.2 氧化铝法

氧化铝法是以氧化铝、氯气及碳三者为原料共同反应制取无水三氯化铝。国外研究者20世纪60年代后期曾对氧化铝法制无水三氯化铝的反应机理进行了研究, 他们认为氧化铝法制无水三氯化铝的反应式为:

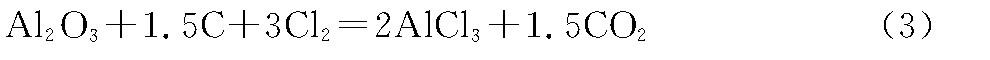

式 (2) 中的m 2n=3, 当m=0时, n=3/2, 此时式 (2) 就成为:

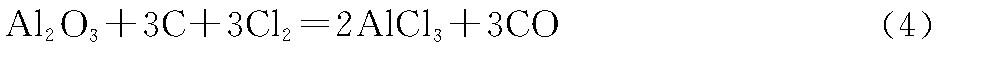

当式 (2) 中n=0时, m=3, 此时式 (2) 就成为:

式 (3) 及式 (4) 均为放热反应, 而式 (4) 的碳耗量为式 (3) 的2倍。由此可知, 若能使反应按式 (3) 进行, 此时为反应的最佳状态;倘若反应按式 (4) 进行, 此时为反应的最差状态;反应也可在最佳和最差两者之间进行。因此, 设计出合适的反应器使反应向式 (3) 进行成为氧化铝法制三氯化铝发展的关键[2]。

所用的反应设备有如下几种: (1) 固定床, 采用该设备制备无水三氯化铝时以氧化铝粉为主要原料, 用煤作还原剂, 纸浆废液作粘接剂, 氯气作氧化剂, 在850~950℃下进行反应。夹带着粉尘的炉气冷却, 得到粗产品AlCl3, 粗AlCl3精制后得合格纯度的产品。尾气中含有少量的氯气, 用碱液或亚硫酸钠溶液处理后排空。相对而言, 采用该设备制备无水三氯化铝工艺流程较长, 氯化前需配料、制球等。 (2) 流化床, 将平均粒度0.079mm的氧化铝粉和0.14mm的石油焦按一定的配比投入焙烧炉中, 通入氯气和氧气, 温度950℃, 氧化铝粉在还原剂碳的存在下, 与氯反应, 生成的气相产物经预冷分离器和预冷塔, 将气体中夹带的灰分和氯化物杂质除去。净化气体冷却至250℃左右通入四台串联的夹套水冷捕集器, 再经冷却、结晶, 即得粉状无水三氯化铝, 并由捕集器下料口排出。未被冷凝的气体在三台串联的尾气处理塔中, 经水洗后, 进入喷淋亚硫酸钠水溶液的湍球塔, 以除去尾气中未反应的氯气以及无水三氯化铝水解生成的氯化氢气体。流化床反应器与固定床反应器相比, 具有工艺流程短、氯气利用率高、成本低、劳动强度低、三废量少等优点[2]。 (3) 盐浴池, 国外20世纪70年代后重视节能, 因此对氧化铝法制备无水三氯化铝的研究比较多, 其中具有代表性的有盐浴法。该法以氧化铝粉为铝源, 含碳和氯的物质为还原剂和氯化剂, 常用的还原剂和氯化剂为焦炭和氯气。3种原料在盐浴池中反应得到无水三氯化铝, 生成的无水三氯化铝以气态的形式挥发出来。所用盐浴的主要成分为AlCl3和NaCl。为了提高氯化率, 可以在盐浴体系中加入一些金属或其化合物, 这些金属包括铁、铬、铜、铕和铈等。采用盐浴池生产氯化铝具有工艺简单、设备少、投资低的特点。不过由于反应在盐浴体系中进行, 对反应设备的耐腐能力要求较高[3-4]。

周小淞等[5]提出一种生产无水三氯化铝的方法, 并申请专利。这种方法为: (1) 用盐酸浸出含铝30%以上的原料, 获得三氯化铝溶液, 浓缩结晶得到六水氯化铝晶体。 (2) 六水氯化铝在300℃以上煅烧, 得到初氧化铝。 (3) 初氧化铝与氯气在还原剂炭存在时在氯化炉中反应, 氯化温度800~1 200℃。 (4) 氯化产物三级冷却分离, 前两步冷却除去三氯化铁, 第三步冷却时收集无水三氯化铝, 三级冷却温度分别是: (280±10) ℃、 (260±5) ℃和 (160±2) ℃。 (5) 冷却后排出的尾气进行吸收处理。

1.3 含铝资源氯化法

含铝资源氯化工艺的原理与氧化铝粉氯化法的原理相同, 由于矿石中杂质多, 成分复杂, 因此需要对矿石进行预处理或者对氯化生成的粗三氯化铝进行复杂的净化处理。在含铝矿物氯化流程中, 许多研究围绕矿石预处理和粗三氯化铝净化展开。Holliday等以经两步处理后的含铝矿物作原料制备无水三氯化铝。铝土矿的处理步骤为: (1) 400~750℃下, 在CO和SO2气氛中使铁以硫化铁形式除去; (2) 430~750℃下, 铝土矿中其余的铁以气态三氯化铁的形式挥发除去。预处理过程铝的损失在3%以下, 用处理后铝土矿制备的无水三氯化铝经一般净化后产品含铁量可低至0.05%[6]。

由于无水三氯化铁与无水三氯化铝的沸点相差较小, 三氯化铁是粗三氯化铝净化过程中重点除去对象。主要的分离方法有如下几种: (1) 将氯化后的气体冷凝, 得到固态三氯化铁和三氯化铝, 然后再用刮面式冷凝器分馏处理得到所需纯度的三氯化铝产品。刮面式冷凝器设备庞大, 投资成本和生产成本都较高。 (2) 首先除去其他杂质, 得到含有三氯化铁的三氯化铝, 然后用铝粉将三氯化铁还原为氯化亚铁甚至单质铁, 三氯化铝与氯化亚铁 (或铁) 沸点相差大, 可以分馏得到高纯的三氯化铝。该法过程容易控制, 但需消耗相当数量铝, 并且过程中耗能较大。 (3) 首先除去其他沸点相差大的杂质, 得到含有三氯化铁的三氯化铝, 根据二者在四氯化钛中的溶解度差别 (三氯化铝可溶, 三氯化铁难溶) 将三氯化铁除去, 然后将三氯化铝从四氯化钛中分离出来。该法也容易控制, 但是过程需要大量的四氯化钛作溶剂。 (4) 将氯化后的蒸汽初步冷却, 用合适的溶剂将蒸汽中三氯化铝和三氯化铁捕收, 其他成分与所用溶剂物无作用可以分离除去。捕收剂可选用KCl-NaCl-AlCl3、NaAlCl4、NaCl-AlCl3、KClAlCl3、MoCl6-FeCl3、SbCl3-AlCl3、AlBr3和SbCl3。含有三氯化铝的捕收剂采用精馏的方法将三氯化铝分离出来, 捕收剂处理后可以循环利用[7]。采用含铝矿物氯化法生产三氯化铝需要庞大的设备, 该法可以采用工业上不适合用于制备氧化铝的矿物作原料, 有利于资源的综合利用[8]。

粉煤灰是煤炭燃烧后的固态废弃物, 其主要化学成分有Al2O3、SiO2、Fe2O3、TiO2、CaO、MgO等。其中高铝粉煤灰中氧化铝含量高达40%以上, 与我国中低品位铝土矿中的氧化铝含量相当。目前我国年排放约1亿t高铝粉煤灰, 高铝粉煤灰成为我国氧化铝工业可替代铝土矿的潜在资源。近年来, 高铝粉煤灰制备无水三氯化铝已成为国内一个研究热点, 并提出了许多新工艺。参考了四氯化钛的制备工艺, 马家玉等提出粉煤灰干燥、磁选除铁、加炭沸腾氯化、冷却分离的工艺流程。对粉煤灰中主要成分的氯化条件进行了热力学计算, 根据不同物质氯化的先后顺序, 可以控制条件, 有可能实现氧化铝的选择性氯化, 建议的氯化温度是800℃。无水三氯化铝的精制建议采用两级冷却与蒸馏和精馏相结合的方法, 各阶段的工艺条件和设备需要进一步确定[9]。微波加热具有加热速度快、热效率高、设备占地面积小的优势, 同时微波加热具有选择性, 有利于矿物的解离, 起到强化反应过程的作用。吕国志等将微波加热方式引入氯化工艺[10]。

三氯化铝

1.4 结晶六水氯化铝高温气氛保护脱水法

无水三氯化铝制备较难, 而含水的氯化铝制备较为容易, 因此可以先从含铝的原料制备得到含水氯化铝, 然后再脱水得到无水三氯化铝。Sinha和Hilld发明一种从六水氯化铝制备无水三氯化铝的方法, 首先在200~450℃下加热六水氯化铝, 直至六水化合物基本脱水, 脱水产物于350~600℃下, 与含40%~50% (体积分数) 的氯气、30%~50%的一氧化碳、5%~15%的二氧化碳及5%~15%的氢气的气体混合物反应, 产生无水三氯化铝气体[1]。该法也可以从矿物原料制备结晶氯化铝, 充分利用资源的优势, 不足之处也在于生产设备较大。

1.5 结晶六水氯化铝有机盐脱水法

在借鉴六水氯化镁醇氨法与复盐法脱水工艺的基础上, 马家玉提出六水氯化铝复盐法脱水工艺和六水氯化铝醇氨法脱水工艺。六水氯化铝复盐法脱水工艺步骤为: (1) 六水氯化铝流态化干燥脱除大部分结晶水。 (2) 干燥后的氯化铝产物溶于醇中配制氯化铝的醇溶液, 同时配入一定量的氯化铵, 而后采用真空蒸馏方法脱除氯化铝醇溶液中的水分。 (3) 脱水后的氯化铝醇溶液与氨气逆流接触反应生成AlCl3·NH3晶体。 (4) 氨化后的产物洗涤、过滤、干燥, 并将干燥后的晶体加热分解, 得到氨与无水三氯化铝混合气体, 分离后获得固体无水三氯化铝, 氨循环利用。该工艺的特点是, 六水氯化铝干燥脱水过程易操作、工艺条件范围宽;无水有机介质循环量少、产率高、能耗低。六水氯化铝醇氨法脱水工艺主要包括: (1) 有机盐酸盐的合成, 胺类物质、咪唑或者吡啶与盐酸反应获得粗品有机盐酸盐。粗品干燥后得到有机盐酸盐。 (2) 复盐的合成, 干燥后的有机盐酸盐与六水氯化铝和水, 加热搅拌反应, 之后冷却析出晶体, 经过滤获得的水合氯化胺类铝复盐、水合氯化咪唑铝复盐或水合氯化吡啶铝复盐晶体。 (3) 复盐分解, 复盐脱水, 得到不含结晶水的氯化胺类铝复盐、氯化咪唑铝复盐或氯化吡啶铝复盐。脱除结晶水的复盐控制反应温度使复盐脱掉三氯化铝, 捕集升华的三氯化铝气体得到无水三氯化铝, 分离得到的有机盐酸盐循环利用[1]。马家玉等提出六水氯化铝复盐法脱水工艺及相关条件如下: (1) 六水氯化铝110~170℃流态化干燥脱水至结晶水含量低于21.2%; (2) 干燥后的氯化铝产物溶于醇中配置氯化铝的醇溶液, 同时配入一定量的氯化铵, 而后采用真空蒸馏方法脱除氯化铝醇溶液中的水分小于1.5%。所用醇可以为甲醇、乙醇、正丙醇、正丁醇、乙二醇和丙三醇中的一种或几种, 氯化铵加入量为氯化铝含量的10%~15%。蒸馏温度100~150℃, 真空度500~700mmHg。 (3) 脱水后的氯化铝醇溶液与氨气在流化床逆流接触反应生成AlCl3·NH3晶体。结晶温度20~50℃, 停留时间30~150min。 (4) 氨化后的产物洗涤、过滤、干燥, 并将干燥后的晶体300~400℃加热分解, 得到氨与无水三氯化铝混合气体, 分离后获得固体无水三氯化铝, 氨循环利用。该工艺的特点有:六水氯化铝干燥脱水过程易操作、工艺条件范围控制广, 无水有机介质循环量少、产率高、能耗低[11]。同时马家玉也提出了六水氯化铝醇氨法的相关工艺条件并申请专利[12]。刘希泉提出一种无水三氯化铝制备方法, 该方法以六水氯化铝晶体和亚硫酰氯为原料, 二者在76℃以下, 常压或微负压条件下脱水, 该过程中结晶水与亚硫酰氯反应生成二氧化硫和氯化氢, 六水氯化铝转变为无水三氯化铝。脱水过程中形成的浆料过滤得到纯净的无水三氯化铝, 过滤后的浆液继续使用。脱水过程中产生的二氧化硫和氯化氢气体采用水吸收处理。该工艺流程简单, 容易工业化[13]。结晶六水氯化铝有机盐脱水法整个过程中有机原料可以循环利用, 降低了生产成本, 减少了污染物的排放量。

2 结束语

无水三氯化铝是一种重要的化工原料, 具有广泛的应用领域和巨大的潜在市场。高铝粉煤灰是我国氧化铝工业可替代铝土矿的潜在资源, 近年来, 高铝粉煤灰制备无水三氯化铝已成为国内一个研究热点, 并提出了许多新工艺。科研工作者对各种方法进行了详细的理论研究和实验室实践, 许多工艺具有可行性, 但距大规模工业生产尚有一段距离。因此, 开发设计适合相应工艺的生产设备是今后研究的重点。

,