压塑成型

压制成形广泛用于热固性塑料的成形加工。根据成形物料的性状和加工设备及工艺的特点,压制成形可分为模压成形和层压成形。 模压成形(图 F1-2-1)是将粉状、粒状、碎屑状或纤维状的热固性塑料原料放人模具中,然后闭模加热加压而使其在模具中成形并硬化,最后脱模取出塑料制件。

图 F1-2-1 压塑成型

层压成形是以纸张、棉布、玻璃布等片状材料,在树脂中浸渍,然后一张一张叠放成所需的厚度,放在层压机上加热加压,经一段时间后,树脂固化,相互粘结成形。压制成形设备简单、工艺成熟,它不需要流道与浇口,物料损失少,制品尺寸范围宽,可压制较大的制品,但成形周期长,生产效率低,较难实现现代化生产。对形状复杂、加强肋密集、金属嵌件多的制品不易成形。

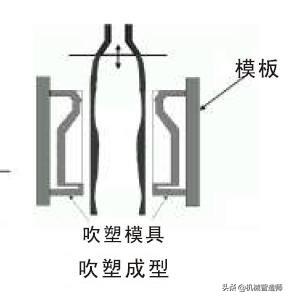

吹塑成型

吹塑成形是制造空心塑料制品的成形方法,是借助气体压力使闭合在模腔内尚处于半熔融态的型坯吹胀成为中空制品的二次成形技术。

吹塑又分为注射吹塑和挤出吹塑。

注射吹塑是首先由注射机在高压下将熔融塑料注入型坯模具内并在芯模上形成适宜尺寸、形状和质量的管状有底型坯,再把型坯移入吹塑模内吹入压缩空气,型坯被吹胀紧贴吹塑模的型腔壁上,并在空气压力下进行冷却定型,然后开模取出制品。

挤出吹塑成形过程,管坯直接由挤出机挤出,并垂挂在安装于机头正下方的预先分开的型腔中;当下垂的型坯达到规定的长度后立即合模,并靠模具的切口将管坯切断;从模具分型面的小孔通入压缩空气,使型坯吹胀紧贴模壁而成型;保压,待制品在型腔中冷却定型后开模取出制品。

用于吹塑成形的热塑性塑料品种很多,最常用的原料是聚乙烯、聚丙烯、聚氯乙烯和热塑性聚酯等,常用来成形各种液体的包装容器,如各种瓶、桶、罐等。

挤塑成型

挤出成型又称挤塑成形或挤出模塑,其成形过程如下:

首先将粒状或粉状的塑料加入到挤出机(与注射机相似)料斗中,然后由旋转的挤出机螺杆送到加热区,逐渐熔融呈粘流态,然后在挤压系统作用下,塑料熔体通过具有一定形状的挤出模具(机头)口模而成形为所需断面形状的连续型材。

挤出成型的塑料件内部组织均匀紧密,尺寸比较稳定准确。且其几何形状简单、截面形状不变,因此模具结构也较简单,制造维修方便,同时能连续成形、生产率高、成本低;几乎所有热塑性塑料及少部分热固性塑料可采用挤出成形。

塑料挤出的制品有管材、板材、棒材、薄膜、各种异型材等。此外挤出成形还可用于塑料的着色、造粒和共混改性等。

欢迎大家留言评论补充文中不足之处,这样下一个人就可以学到更多,你知道的就是大家需要的,谢谢支持。

,