编辑|南笙墨舞

前言

通过化学方法制备Ag3Sn纳米颗粒,并将其以不同比例添加到SAC305钎料中,以探究Ag3Sn对钎焊润湿性、熔化性能、金相结构和力学性能的影响。少量Ag3Sn纳米颗粒能够缩短润湿时间,增加最大润湿力,并扩大润湿面积,提高熔化性能。在金相学上,Ag3Sn纳米颗粒也显著细化了钎料结构。最佳综合性能是在添加0.5% Ag3Sn纳米颗粒时实现的。这些Ag3Sn纳米颗粒有效地改善了界面处IMC的形态,降低了IMC层的厚度。纳米Ag3Sn的添加提高了扩散活化能,并稳定了界面。

0.5% Ag3Sn抑制了IMC层的生长,这在老化结果中得到了证实。Ag3Sn纳米颗粒的添加增加了钎焊接头的拉伸强度和维氏硬度。当Ag3Sn纳米颗粒的添加量为0.5 wt%时,拉伸强度达到最大值17.45 MPa。钎料的显微硬度值大大增加,达到311 HV。有限元模拟表明,适当添加Ag3Sn纳米颗粒可以延长钎料的使用寿命。该论文展示了一种“纳米”钎料制备方法,并表明Ag3Sn纳米颗粒的添加在SAC钎料和Cu基底之间的界面反应和机械性能中发挥了重要作用。

一、阻止铜原子流入铜基体为了促进人类健康和环境保护,电子包装行业一直追求无铅焊料的目标。Sn-3.0Ag-0.5Cu(SAC305)焊料表现出高机械强度、良好的焊接性能和高可靠性焊点,并已成为主要的无铅焊料。纳米材料是具有至少一维尺寸在纳米尺度(1-100纳米)或由其作为三维空间基本单位组成的材料。由于纳米颗粒具有增强性能的潜力,它们也可以用来改善焊料的性能。纳米颗粒具有尺寸小、比表面积大、表面能高和表面原子比例大的特点。Ag3Sn亚稳化相通常存在于Sn xAg焊料中。

纳米颗粒在IMC表面上的析出可以降低界面自由能并抑制IMC的生长。它们可以防止液相晶界通道的消失,并阻止铜原子流入铜基体。关于纳米颗粒对IMC生长动力学的整体影响还不清楚。随着银浓度的增加,Ag3Sn颗粒的数量和大小也增加。在高银浓度和焊接温度下,界面上会出现一些片状和纤维状的Ag3Sn。迄今为止,在添加纳米颗粒到焊料中以尝试开发新的焊料方面也取得了一些成果。将TiC纳米颗粒与SAC305焊料粉末机械混合,制备了含有TiC纳米颗粒的SAC305复合焊料。由于TiC纳米颗粒的添加,该改良复合焊料的润湿性得到了增强,其熔化范围也变大。

界面IMC层被抑制,机械性能得到了改善。曹等人研究了添加TiO2纳米粉末的Sn-3.5Ag-0.5Cu复合焊料的显微结构,报道了纳米颗粒对界面IMC层形貌的影响,并阻碍了IMC层的生长。纳米颗粒明显降低了表面能,并阻碍了Cu6Sn5 IMC层的生长。马等人研究了Ag3Sn纳米颗粒和温度对Sn-xAg/Cu焊点中Cu6Sn5 IMC层生长的影响,分析了Cu的促进和Ag3Sn的抑制对IMC生长的竞争。刘等人研究了随着焊接温度和时间的变化,吸附在Cu6Sn5金属间化合物上的Ag3Sn纳米颗粒的平均尺寸,报道了Ag3Sn颗粒的吸附发生在凝固过程中,随着Cu6Sn5金属间化合物形态的变化,Ag3Sn颗粒的数量增加。

Ag3Sn纳米颗粒和温度对Sn-xAg/Cu焊点中Cu6Sn5 IMC层生长的影响,报道了在Sn-3Ag和Sn-3.5Ag合金中,Ag3Sn颗粒对Cu6Sn5 IMC层生长的阻滞效应更显著。多壁碳纳米管的不同质量分数成功地纳入了95.8Sn-3.5Ag-0.7Cu焊料中,以合成新型无铅复合焊料。随着碳纳米管含量的增加,机械性能也得到了改善。通过化学方法制备了Ag3Sn纳米颗粒,并将其以不同比例添加到SAC305焊料中,以探讨Ag3Sn对焊料的润湿性、熔化性能、金相结构和机械性能的影响。

二、实验

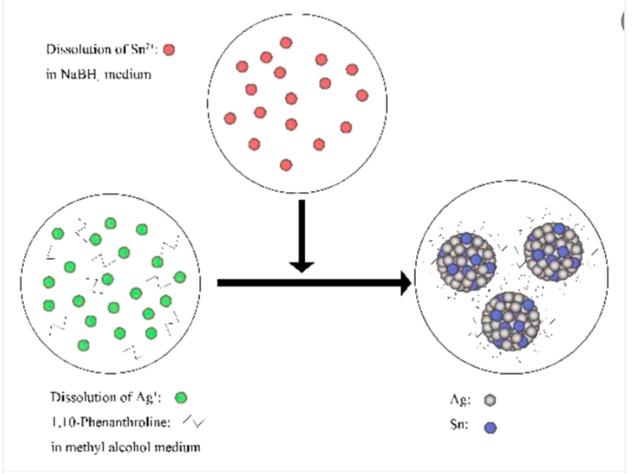

通过化学合成方法制备了Ag3Sn纳米颗粒。金属阳离子在有机溶剂中被还原以获得金属间化合物纳米颗粒。Ag3Sn纳米颗粒的形成机制。为了制备溶液A1,将C16H30O4Sn、AgNO3和1,10-菲啰啉单水合物(C12H8N2·H2O)混合,使得浓度达到以下数值:n(C16H30O4Sn) = 0.01 mol/L,n(AgNO3) = 0.03 mol/L,n(C12H8N2·H2O) = 0.025 mol/L。溶液A1的溶剂为无水甲醇。用NH3·H2O:H2O的比例为4:1,制备了NaBH4 NH3·H2O H2O混合溶液B1,其中n(NaBH4) = 0.01 mol/L。

在40°C的反应温度下,缓慢将溶液B1加入溶液A1中。混合溶液经超声处理和搅拌,溶液逐渐从黄色变为无色,产生了黑色颗粒,并产生大量气泡。反应后,将溶液静置2小时。然后,通过离心分离和洗涤来分离反应产物。得到的固体在真空干燥箱中干燥8小时。通过粉末X射线衍射(XRD)分析干燥粉末的成分,并通过透射电子显微镜(TEM)观察形貌。

2C16H30O4Sn 6AgNO2 10NaBH4−→−−−−−C12H8N22Ag3Sn⏐↓⏐⏐ 5H2↑⏐⏐⏐ 6NaNO3 5B2H6 2C16H30O4Na2

纳米颗粒的形成机制。焊料基础是由云南锡业股份有限公司生产的Sn-3.0Ag-0.5Cu无铅焊料。通过机械搅拌制备含有不同Ag3Sn纳米颗粒含量的焊膏,以充分将纳米颗粒与焊料混合。SAC305纳米颗粒焊料/Cu界面的回流曲线。

三、湿润性是焊接的先决条件只有在焊接过程中焊料与基材之间具有良好的湿润性,才能获得高质量的焊点。采用浸润平衡法对制备的焊料合金进行了浸润性能分析。在浸润性测试之前,将抛光过的纯度为99.99%的铜片切割成正方形(20毫米×20毫米×1毫米),然后用丙酮超声清洗,接着用5.0体积%的盐酸酸洗去油污和氧化层。复合焊膏的浸润性通过MUST SYSTEM II可焊性测试仪(北京必先科技有限公司)进行测量。

采用差示扫描量热法(DSC)和热重分析(TG)进一步研究了复合焊膏,使用DSC131ev仪器进行测试。每次测试约称取18毫克的样品,加入坩埚中。盖上坩埚盖,将其放入DSC仪器中。在0.2兆帕(MPa)的氮气气氛中,样品按5 K/min的升温速率加热至600°C,保温10分钟,然后按10 K/min的降温速率冷却至100°C。

在用环氧树脂和固化剂进行冷镶嵌后,每个焊点进行了至少12小时的完全固化。在砂纸上使用磨床对每个焊点进行抛光,用绝对乙醇清洗,干燥,并用腐蚀剂进行腐蚀。腐蚀剂为93%的甲醇 5%的硝酸 2%的盐酸。使用XJT-201A金相显微镜观察焊点的显微结构和金属间化合物(IMC)形貌。焊点经过120小时、240小时、360小时和480小时的老化处理。使用MH-6数字显微硬度测试仪对每个样品进行维氏硬度测试,加载为50克(0.49牛顿),持续10秒。使用REGER机械测试机对拉伸强度、弹性模量和其他机械性能进行测试,拉伸速度设置为5毫米/分钟。采用热力学计算和有限元模拟分析不同IMC生长条件对焊点质量和寿命的影响。

四、数据分析

通过化学合成方法制备的纳米Ag3Sn呈现为黑色颗粒沉淀,经真空干燥后得到黑色粉末。显示了所得样品的X射线衍射图样。在2θ位置分别为34.656°、37.602°和39.588°处出现了三个强烈的衍射峰,对应于Ag3Sn的(201)、(020)和(211)晶面,分别对应PDF#71–0530。所制备的纳米颗粒呈现出Ag3Sn相。Ag3Sn纳米颗粒的X射线衍射图样,Ag3Sn纳米颗粒的透射电子显微镜(TEM)图像。

采用谢尔宙公式计算Ag3Sn纳米颗粒的粒径:D=Kλ/βCOSθ,其中K是常数,λ是X射线波长,β是衍射峰的半高全宽(FWHM),θ是衍射角。常数K的值等于β:当β是FWHM时,取0.89;当β是积分宽度时,取1.0。在本文中,K取为1。

分别利用(201)、(020)和(211)峰计算出的晶粒尺寸分别为28.683 nm、29.781 nm和30.617 nm。加权平均晶粒尺寸为30.127 nm。Ag3Sn纳米颗粒形貌的TEM图像。这些Ag3Sn纳米颗粒呈现出相对均匀的粒径和良好的分散性。Ag3Sn纳米颗粒的平均粒径为30-40 nm。

五、扩散界面元素较大的活化能意味着扩散界面元素需要克服更高的能量屏障。这意味着界面金属间化合物的生长更加困难。添加0.5%的Ag3Sn纳米颗粒导致在初始生长过程中界面厚度较小,并在后期显示出最低的界面生长速率。这显示出增加电子元件的使用时间和满足电子元件焊接高可靠性要求的潜力。

不同量Ag3Sn纳米颗粒的SAC焊点的抗拉强度和Vickers硬度的比较。ASTME415-08标准用于进行机械性能测试。纳米复合焊料的抗拉强度高于无添加的焊料,并呈先增加后减小的趋势。与无Ag3Sn纳米颗粒的SAC焊点的抗拉强度(15.17 MPa)相比,0.5wt% Ag3Sn纳米颗粒的复合焊点的抗拉强度(17.45 MPa)增加了16.45%。当添加超过0.5%的Ag3Sn纳米颗粒时,抗拉强度下降。纳米复合焊料的显微硬度高于无Ag3Sn纳米颗粒的合金焊料,且显微硬度先增加后减小。

当Ag3Sn纳米颗粒的添加量为0.5%时,纳米复合焊料的最大显微硬度可达到311 HV,比不含纳米颗粒的SAC合金焊料(270 HV)高出15.5%。根据E. Orowan机制,不可变形的第二相颗粒抑制了晶界滑移,阻碍了位错运动以提高复合焊料的强度。然而,当添加量过大时,纳米颗粒更容易聚集并转变为大颗粒。第二相纳米颗粒的分散和增强效应减弱,抗拉强度和Vickers硬度的改善程度降低。

结论

通过研究向SAC305无铅焊料中添加不同量的Ag3Sn纳米颗粒的效果,得出以下结论:

少量的Ag3Sn纳米颗粒可以改善SAC305焊料的润湿性和熔化性能。Ag3Sn纳米颗粒能够显著细化SAC305焊料的微观结构。添加约0.5%的纳米颗粒可以有效减少界面金属间化合物(IMC)层的厚度,但较高的Ag3Sn含量会增加IMC层的厚度。经过高温老化后,向SAC305中添加Ag3Sn纳米颗粒可以增强界面稳定性,减少IMC层的厚度,有效提高其使用寿命与无Ag3Sn的SAC305焊料相比。

更高的扩散活化能意味着界面更稳定,对于长期使用更可靠。添加Ag3Sn纳米颗粒可以提高焊点的抗拉强度和Vickers硬度。当Ag3Sn纳米颗粒的添加量为0.5 wt%时,焊点的抗拉强度达到了最大值17.45 MPa。焊料的显微硬度值大幅提高,可达到311 HV。使用COMSOL有限元仿真估算了焊点的寿命。结果表明,通过添加0.5%的Ag3Sn纳米颗粒,可以有效延长这些焊点的使用寿命。

参考文献TsaiHwang Y LW S. Sn-9Zn-xAg无铅焊料合金的凝固行为。材料科学与工程:A,2005;413-414(无):312-316。

KnottFlandorferMikula SHA. Al-Sn-Zn和Ag-Sn-Zn两个三元系的热量学研究。Metallkunde Ztschrift,2005

Fang L,Diao CL,Zhang H,Yuan RZ,Dronskowski R,Liu HX。两种新型介电陶瓷Ba4NdTiNb3O15和Ba3Nd2Ti2Nb2O15的制备和表征。材料科学:电子材料,2004;

Song B,Li Y,Zhou S等。热循环对Sn-58Bi-xCNTs/Cu焊点微观结构和力学性能的影响。焊接与连接,2018。

Fang Tian Duan D RY ZQ Q,Wu SD,Zhang ZF,Zhao NQ,Li JJ。等通道角挤压对Al-Cu合金强度和韧性的影响。材料科学杂志,2011

,