半导体产品的制造过程主要包括前道晶圆制造(Front-End)和后道封装测试(Back-End),随着先进封装技术的渗透,出现了介于晶圆制造和封装之间的加工环节,称为中道(Middle-End)。半导体产品的加工工序多,在制造过程中需要大量的半导体设备。在这里,我们介绍传统封装(后道)的八道工艺。

传统封装工艺大致可以分为背面减薄、晶圆切割、晶圆贴装、引线键合、塑封、激光打印、切筋成型和成品测试等8个主要步骤。与IC晶圆制造(前道)相比,后道封装相对简单,技术难度较低,对工艺环境、设备和材料的要求远低于晶圆制造。

背面减薄

由于制造工艺的要求,对晶片的尺寸精度、几何精度、表面洁净度等都提出很高的要求,因此在几百道工艺流程中只能采用一定厚度的晶片在工艺过程中传递、流片。通常在集成电路封装前,需要对晶圆背面多余的基体材料去除一定的厚度,这一过程称之为晶圆背面减薄工艺,对应装备是晶圆减薄机。

晶圆切割

根据晶圆工艺制程及客户的产品需求,一片晶圆通常由几百至数万颗小芯片组成,业内大部分晶圆上的Dice之间有着40um-100um不等的间隙区分,此间隙被称为划片街区(切割道)。而圆片上99%的芯片都具有独立的性能模块(1%为边缘Dice,不具备使用性能),为将小芯片分离成单颗Dice,就需采用切割的工艺进行切割分离,此工艺过程叫做晶圆切割。

克洛诺斯自主研发气浮平台,应用于晶圆切割工艺,重复定位精度达±50nm,提供晶圆自动上下片、找中心、对准、定位,具有超精密的机械移动定位功能,定位晶圆进行精密切割。

晶圆贴装

晶圆贴装的目的将切割好的晶圆颗粒用银膏粘贴在引线框架的晶圆庙上,用粘合剂将已切下来的芯片贴装到引线框架的中间燥盘上。通常是环氧(或聚酰亚胺)用作为填充物以增加粘合剂的导热性。

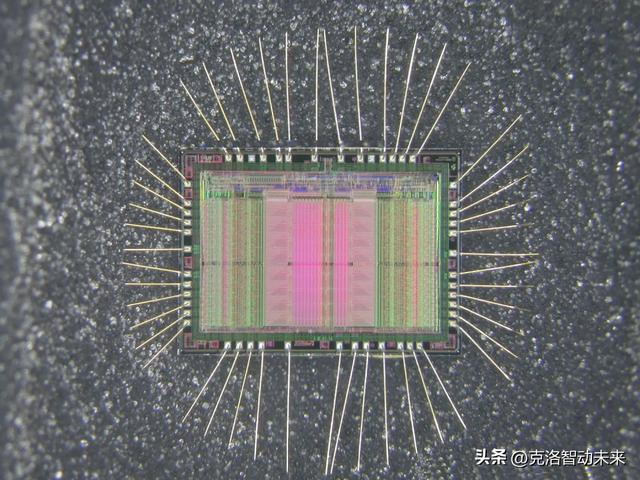

引线键合

引线键合的目的是将晶圆上的键合压点用极细的金线连接到引线框架上的内引脚上,使得晶圆的电路连接到引脚。通常使用金线的一端烧成小球,再将小球键合在第一焊点。然后按照设置好的程序拉金线,将金线键合在第二焊点上。

克洛诺斯纳米级精密平台,最大加速度0.5g,最大速度500mm/s,定位精度±2um,重复定位精度±500nm,应用于晶圆键合工艺。

塑封

将完成引线键合的芯片与引线框架置于模腔中,再注入塑封化合物环氧树脂用于包裹住晶圆和引线框架上的金线。这是为了保护晶圆元件和金线。塑封的过程分为加热注塑、成型两个阶段。塑封的目的主要是:保护元件不受损坏;防止气体氧化内部芯片;保证产品使用安全和稳定。

激光打印

激光打印是用激光射线的方式在塑封胶表面打印标识和数码。包括制造商的信息,器件代码,封装日期,可以作为识别和可追溯性。

切筋成型

将原来连接在一起的引线框架外管脚切断分离,并将其弯曲成设计的形状,但不能破坏环氧树脂密封状态,并避免引脚扭曲变形,将切割好的产品装入料管或托盘便于转运。

成品测试

检测产品的外观是否能符合设计和标准。常见的的测试项目包括:引脚平整性、共面性,引脚间的脚距,塑封体是否损伤、电性能及其它功能测试等。

,