引言

某公司3号水泥磨系统属联合粉磨系统,由ф1700×1000辊压机和ф4.2m×13.5m管磨机组成,管磨机系统为闭路工艺。系统配置主收尘器为AFQD128-2×11气箱脉冲收尘器,处理风量240000m³/h;配套选粉机为N4000S型选粉机;配套辊压机主电机为2-900kW。该磨机2019年累计台时产量为194.03t/h,达到设计值,但与同规格主机配置的水泥粉磨系统相比,存在产量低、工序电耗高的问题。分析认为,系统存在两个瓶颈:气箱脉冲收尘器运行压差大,辊压机主电机配置功率低,影响着系统能效的发挥。

01

系统基本情况

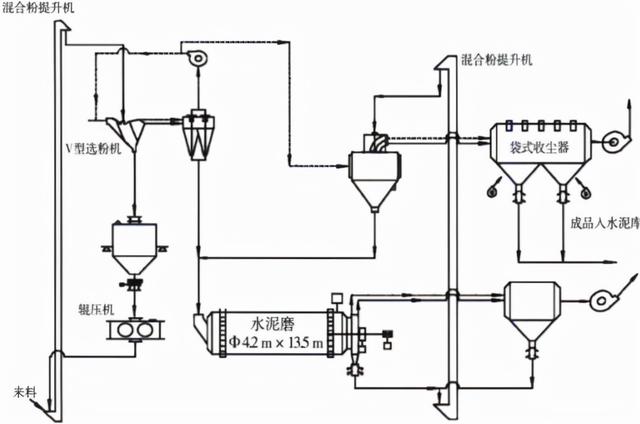

该粉磨系统主机设备配置见表1,工艺流程见图1。

表1 改造前主机设备配置

图1 3号水泥磨系统工艺流程图

02

存在的问题

2.1 气箱脉冲收尘器运行压差大

3号水泥磨机系统配置的主收尘器为AFQD128-2×11气箱脉冲收尘器,处理风量240000m³/h,总过滤面积3520m²,总过滤风速1.25m/min。实际运行表明,系统阻力大,进出口压差(2019年12月3日记录瞬时值:进口-2404Pa,出口-5021Pa,见图2)达2600Pa以上;收尘器出口风量为170000m³/h,直接影响收尘器收尘效率和选粉机的分离效率,导致系统台时产量提高困难。为增加通风量,将主排风机功率配置从原设计的450kW更换至630kW,企图强制提高系统风量。改造后,系统的装机功率增加了,水泥的粉磨电耗上去了,强制提高系统风量的目的却以失败告终,实际通风量并未发生明显变化。

图2 气箱脉冲收尘器进出口压差大

图3 辊压机主电机电流频繁超出额定电流

2.2 辊压机主电机配置功率低

辊压机配置为CDG170-100,电机配置为2×900kW,较同类型一般配置2×1000kW明显偏小,辊压机做功效率较好,在正常运行生产时,辊压机主电机电流却频繁超出额定电流,被迫减产减压运行(见图3)。

03

改造优化措施

3.1 提高辊压机电机功率

经充分核算,对比同类型辊压机电机配置,为彻底消除辊压机超电流过载跳停问题,将辊压机电机功率配置从2×900kW改为2×1000kW,从而提高额定电流,有利于充分发挥辊压机预粉磨作用,提高系统的整体效能。

3.2 收尘器的改造优化

在现有主机设备不发生大的改造的前提下,提出了收尘器的优化指标:收尘器处理风量250000m³/h,过滤风速<0.85m/min;出口烟气排放浓度≤20mg/m³,设备运行阻力≤1500Pa。

具体实施方案为:保留原气箱脉冲收尘器的壳体,拆除顶盖及内部件,加固钢支架。为满足过滤面积增加需求(总过滤面积由3520m²增加至5200m²),同时充分利用拆除后的空间,增高了中箱体的高度,将滤袋长度由原3060mm增加至6000mm。清灰方式由气箱喷吹结构改为离线行喷吹结构,更换原22套提升系统,提升阀板改为方形提升阀板(为保证通风面积)。改造后收尘器的详细参数见表2。

表2 改造后收尘器的技术参数

04

结束语

改造后,2020年累计系统台时211.34t/h,与改造前相比提高了17.31t/h;累计工序电耗为34.44kWh/t,比改造前降低了1.45kWh/t。实践证明,针对该粉磨系统瓶颈问题采取的改造措施有效,系统台时提升明显,粉磨工序电耗有所降低。但该系统的确还有进一步优化的空间,比如,辊压机预粉磨系统有部分成品处于内循环状态,如能分选出来,台时产量将进一步提升,水泥单位能耗会进一步降低。

更多文章关注备件网

,