涡轮工作叶片用榫头(叶根)和涡轮盘连接,榫头是发动机中负荷较大的部分,一般发动机1个叶片榫头所承受的离心力高达100~150kN(约合15吨),榫头又处于高温下工作,材料的机械性能大大降低,因此,在使用中榫头容易出现故障,需十分注意其结构和强度设计。

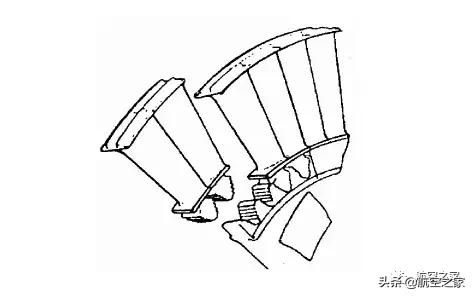

现代航空发动机的涡轮中最广泛采用的是枞树形榫头,如图61与图62所示,榫头呈上大下小的楔形,两侧做有对称分布的梯形或半圆形榫齿。轮盘轮缘上开有同样型面的榫槽。工作时,叶片的离心力迫使榫头的所有齿的支撑表面压在轮盘的榫齿上。

图62、涡轮叶片的枞树形榫根

在叶片的离心力和弯曲力矩的作用下,榫齿承受着剪切和弯曲,齿的工作表面承受挤压,榫头各截面承受拉伸。榫头上的榫齿一般做成2~6对,原苏制发动机中,多采用多齿,而英美发动机中则多采用少齿。榫齿一般不宜过多,否则不易保证各齿间负荷均匀。图63示出的是一个典型的5对齿的纵树形榫头。

轮盘的榫槽由拉削加工,叶片的榫头则由铣、磨加工或由拉削加工。

图63、枞树形榫根与榫槽的配合

枞树形榫头有下述优点:

(1)材料利用合理。叶片榫头呈楔形,轮缘的榫槽呈倒楔形,从各截面承受拉伸应力的角度看,材料利用合理,因而重量轻。

(2)周向尺寸小。榫头在轮缘所占的周向尺寸较小,因而可以在轮盘上安装较多的叶片。

(3)间隙配合。这种榫头有间隙地插入榫槽内,允许轮缘受热后能自由膨胀,因而可减小连接处的热应力。

(4)自动定心。由于有装配间隙,在低转速时叶片,以在榫槽内有一定相互移动 起到一些振动阻尼作用并可自动定心,减小了离心力所引起的附加弯矩。

(5)空气可由间隙流过。可以加大叶片榫头和轮盘榫槽非支承表面间的间隙,可使冷却空气流过,对榫头和轮缘进行冷却,并可减少叶片传向轮盘的热量,使轮盘轮缘温度降低,能减小轮盘的热应力。

(6)装拆方便。装拆叶片较为方便,且便于更换叶片。

图64、几种形式的枞树形榫根

枞树形榫头也存在着一些缺点,主要是:

(1)应力集中。由于榫齿圆角半径小,应力集中现象严重,容易出现疲劳裂纹甚至折断等故障。

(2)加工精度要求高。为使各榫齿能均匀受力,必须提高齿距与角度等榫齿几何尺寸及位置的加工精度。这点对于压气机工作叶片尤为重要(有少数近代发动机压气机叶片采用了枞树形榫头),在涡轮中,由于榫齿处工作温度较高,榫头和榫槽产生塑性变形,由加工误差所引起的应力分布不均匀问题将会得到一定的缓和。

为克服上述缺点,美英发动机中多采用齿数少与圆角大的半圆形榫齿,如图64(c)所示,这种榫齿不仅可以减少应力不均匀及应力集中问题,而且热接触面积也比常规榫齿大,易使叶片上的热量散走。

图65、CF6 6高压涡轮工作叶片

在有些发动机(例如 GE公司的J79与 CF6 6发动机,我国的 WJ5发动机)中将每个叶片的榫头只做成常规榫头的一半,而轮盘的榫槽做成与常规的一样,将两片叶片合装于1个榫槽中,如图64(d)所示。

这种称为双榫根的结构,由于在工作中两个榫头结合面相互压紧,在叶片出现振动时,利用此两个结合面间的相互摩擦以吸收振动能量达到对叶片的减振的作用。图65所示的叶片为CF66的涡轮叶片,是一种典型的双榫根叶片。

4.1.2 切角叶片

为了解决叶片振动问题,有时可在叶片叶尖的排气边缘处切去一部分材料,如图58所示,这时可称为切角叶片,叶片切角后,可以改变叶片的自振频率。 当工作叶片设计的自振频率与在某工况下的激振频率相近时,为避免在工作中叶片出现危险的共振,这时,可采取切角以提高自振频率。

当叶片设计成可以切角时,应规定最大的切角范围,避免切角太大影响涡轮效率。

在有的发动机中,压气机工作叶片也允许切角,甚至在叶片的前缘也允许在小范围中切角,例如罗·罗公司的“康维”发动机的压气机各级中前后缘处均有切角叶片。

另外,涡轮工作叶片后缘比较薄,当叶片出现某种振动时,容易在此处产生很大的交变应力;同时,叶片在高温燃气包围下,叶片温度高,材料的疲劳强度极限下降,因此,叶片在叶尖尾。

图58用于调频的切角叶片

缘区易出现裂纹或断裂等故障 采用切角措施也可避免这种故障的发生,采用切角的附带好处是可减少叶片根部的强度。

4.1.3 叶片带箍环

在某些发动机例如 WP7低压涡轮与一些地面燃气涡轮机组的低压涡轮中,叶片比较长,易出现振动问题,采取了在叶身中装上减振用的箍环。图59所示即为 WP7低压涡轮叶片的结构,它是在叶片1/4叶高处加环形箍环的。箍环由若干个(叶片数目的1/2)箍棒与箍套组成,箍套两端分别插入两个叶片叶身上的孔内,箍棒两端也分别插入两箍套的孔中,连成整个环,相互间均以间隙配合。

叶片通过箍环相互牵制,既可提高叶片的频率,又可减小叶根的弯曲应力。当叶片产生振动时,箍棒和箍套间产生相互移动,形成摩擦阻尼,吸收叶片组的振动能量。叶身上钻孔处为保证有足够的强度,局部需加厚。

显然,由于有箍环与局部加厚会降低涡轮的效率,且会加大叶身与叶根的离心负荷,箍环处于高温燃气流中,本身受到较大的离心力,也需采取措施以确保其工作可靠性。因此,这种减振措施虽具有较好减振效果,但实际采用的并不多,特别是在发展了带冠叶片后。

4.1.4 变功量、可控涡设计的叶片

通常,燃气流在导向器叶片与工作叶片间的环形通道中,是按自由涡即Cu·R=常数(Cu气流的切向分速,R环形通道内的半径)设计的,燃气流在工作叶片的做功量沿叶高基本是相等,即沿叶高等功量设计。

这种设计,对于短叶片还是能基本满足要求的,但是,对于长叶片而言就不合适了。因为在长叶片中,叶尖与叶根直径相差较大,也即由于转子旋转时在叶尖与叶根处的切向速度差较大。

燃气对叶片的加功量是正比于叶片的切线速度,叶尖切线速度大,应该对叶片多做功,但在采用等功量设计时,只能按平均叶高处的切线速度来做功,因而叶尖处的做功能力没有充分利用,也即涡轮级数要加多。

相反,叶根处切线速度小,但此时硬要它超负荷地做功,会使效率降低。因此,常规的等功量设计中,对于长叶片而言,涡轮的级数要多且效率要低。

由于电子计算机的快速发展,因此,可以采用可控涡的变功量设计,即叶尖处加功量多,叶根加功量少,例如JT9D-7R4的低压涡轮设计中,由于采用了变功量设计,使级数少了两级,效率提高了两个百分点。RB211发动机中也采用了这种方法。

在采用变功量设计时,燃气流在导向器叶片与工作叶片间的环形通道中不是遵循Cu·R=常数的规律,而是根据需要来控制的,图60示出了等功量与变功量这两种设计的比较。

由图60可以看出。进入工作叶片的气流角度在叶尖与叶根间的变化规律;叶根叶尖处叶型的不同之处以及采用变功量设计后,叶身变厚许多。

图60、常规的等功量与变功量设计的比较

4.1.5 正交叶片

现有高涵道比涡扇发动机中,低压涡轮一般均在4级以上,多的可达7级。气流通道呈较大扩散角的扩散形,如叶片做成沿径向方向的,则在叶身上部与下部燃气流与叶身不是直角相交,会对效率有些影响。

为此,可采用正交叶片设计,将叶片沿径向做成弯曲的,使叶片上下部均与气流垂直。罗·罗公司发展的遄达700与遄达800的低压涡轮就采用了这种正交设计,如图9所示。由强度观点看,这种设计显然是不利的,因为叶身中部、根部除承受离心拉伸力外,还作用一附加弯矩。

图61、典型的涡轮叶片与轮盘的连接

,