摘 要:为明确通明海特大桥桥墩不同水位下抗力水平,设防船舶撞击力,建立静力与动力模型对桥墩抗撞能力进行分析,提出柔性防撞方案。开展复合材料力学性能试验,确定复合材料在不同荷载下的破坏方式,根据试验结果定义正交各向异性本构,分析防撞装置在球鼻艏、前倾型艏船撞击下的防护性能。结果表明:过渡墩与第一跨引桥墩在高水位下抗撞能力不足;设置防撞装置后最高可削减船撞力51%,耗能比最高可达84%。

关键词:船桥碰撞;抗撞能力;船撞力;复合材料;防撞装置;

作者简介:郑植,男,博士研究生,工程师;

基金:国家重点研发计划项目(编号:2017YFC0806000);广东省交通运输厅科技计划项目(编号:2016-02-005);

2017—2018年,广东洪奇沥大桥、莲溪大桥、斗门大桥、磨刀门大桥、珠海大桥及重庆朝天门大桥相继遭受船舶撞击,造成严重损失[1]。船桥碰撞问题已日趋严重,近年来关于桥墩防撞保护设施的研究得到越来越多关注。桥墩防撞设施种类繁多,国际桥梁和结构工程协会将桥梁保护结构分为防护板系统、支撑桩系统、系缆桩系统、人工岛或暗礁保护以及浮动保护系统5大类[2]。王君杰[3]将桥梁防撞系统分为独立式、一体式和附着式3大类,并详细介绍了不同类型防撞设施的适用场合。其中附着式防撞浮式结构因能适应大水位落差,在抵御中等撞击能量下具有较为明显的优势;张锡祥[4]提出一种多节段燕尾榫连接的防撞浮箱结构,开展了大节段足尺冲击试验,证明其具有较好的缓冲折减性能,其成果已应用在黄花园大桥上;刘伟庆[5,6]提出一种自浮式圆形截面复合材料防撞圈,采用格构腹板增强泡沫夹芯材料制作,通过凹凸榫卯式插销连接形成整体,并进行了多个工程应用;樊伟[7]提出一种新型钢-UHPFRC组合结构防撞装置,结合试验与数值模拟验证了其防护性能,并成功应用于长沙湘江一座斜拉桥过渡墩上。

斜拉桥由于跨越能力大被广泛应用于跨航道工程中,其主跨通航孔的通航尺度可满足大吨位船舶及船队通航。斜拉桥主桥墩刚度大,抗撞能力强,而邻近主航道的过渡墩与第一跨引桥墩通常抗撞能力不足且碰撞概率较高,易遭到失控船舶撞击引起倒塌。如2007年一艘2 000 t砂船撞击广东九江大桥23号桥墩,导致大桥南侧前三跨引桥倒塌,事故造成8人死亡,4辆汽车落水,一艘中型运砂船沉没,经济损失达4 500万元[8]。因此对于航道斜拉桥的过渡墩及邻近引桥墩进行防护意义重大。该文针对湛江通明海特大桥,计算桥墩抗撞能力,通过数值模拟研究各桥墩设防船撞力。对过渡墩及第一跨引桥墩提出一种新型柔性防护装置;开展复合材料力学性能试验,分析不同荷载下复合材料的破坏方式,确定材料本构参数;最后对防撞装置的防护性能进行研究,以便为工程顺利实施提供保障。

1 工程概况通明海特大桥横跨通明海,是东雷高速公路的控制性工程,属于广东省重点交通建设项目。大桥主桥为(146 338 146) m双塔三跨双索面组合梁斜拉桥,桥面全宽36 m, 设计最高通航水位为6.714 m。采用单孔双向通航,通航孔跨径为338 m, 通航净宽270 m, 上底宽与净宽一致,净高28 m, 侧高与净高一致。距离通航孔上下行航迹中心3倍船长范围包含主墩、过渡墩与第一跨引桥墩。桥型布置见图1[9]。

主塔采用A字形,塔高121.3 m, 中塔柱及下塔柱间设置横梁。主塔基础采用2.8 m钻孔桩,每个桥塔设30根桩基,桩长123 m; 辅助墩、第一跨引桥墩桩基分别采用2.5、2 m桩径,桩长分别为84.5、93 m。大桥基础形式为高桩承台,按摩擦桩设计。

图1 通明海特大桥桥型布置图(单位:cm)

根据文献[9],大桥采用梯次设防,靠近航道的主墩按3 000 t级货船设防,船长108 m, 型宽16 m; 远离航道的过渡墩与引桥墩分别按2 000、1 500 t设防。

偏航船舶速度采用三角形分布插值确定[10],如图2所示。其中VT为航道内典型航速、VX为偏航速度、Vmin为最小撞击速度(不小于水流速度)、XC为船舶距航道边缘距离、X为船舶距桥墩距离、XL为船舶距航道中心线3×LOA距离。经过现场调研,桥区船舶典型航速为4.0 m/s, 桥轴线法线方向与水流最大夹角约为20°,最小水流速度为1.0 m/s[9]。经插值计算可得到船舶偏航撞击主墩、过渡墩及第一跨引桥墩时撞击速度分别为3.5、2.3、2.0 m/s。

图2 船舶偏航速度分布

2 桥梁抗船撞能力建立全桥静力模型。根据线性叠加原理,将单位水平向船撞力施加到水位线以上2 m位置[11],计算桥墩或桩基最不利内力,确定控制截面;然后不断调整水平力大小,分别进行截面抗弯、抗剪及基础承载能力验算,当内力等于截面能力时,所对应的水平力即为该水位下桥墩抗船撞能力。采用Ucfyber对控制截面进行M-φ分析,计算截面屈服弯矩,与船撞力作用下内力弯矩对比,计算截面抗弯能力;根据JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》第5.2.9条规定计算截面抗剪能力[12];根据JTG D63—2007《公路桥涵地基与基础设计规范》第5.3.3条规定计算桩基抗压能力[13]。各水位下桥墩抗船撞能力汇总见表1。

表1 桥墩抗船撞能力

|

撞击水位/m |

桥墩 |

抗弯能力/MN |

抗剪能力/MN |

抗压能力/MN |

|

主墩 |

36.0 |

92 |

63 | |

|

6.714 |

过渡墩 |

7.0 |

55 |

43 |

|

引桥墩 |

6.5 |

40 |

36 | |

|

主墩 |

56.2 |

92 |

67 | |

|

5.424 |

过渡墩 |

11.0 |

55 |

46 |

|

引桥墩 |

9.1 |

40 |

38 | |

|

主墩 |

57.4 |

90 |

74 | |

|

2.88 |

过渡墩 |

12.0 |

54 |

52 |

|

引桥墩 |

9.2 |

39 |

44 | |

|

主墩 |

58.5 |

90 |

77 | |

|

1.90 |

过渡墩 |

13.0 |

54 |

55 |

|

引桥墩 |

9.3 |

39 |

46 | |

|

主墩 |

59.5 |

90 |

80 | |

|

1.15 |

过渡墩 |

10.0 |

54 |

57 |

|

引桥墩 |

9.3 |

38 |

49 |

由表1可知:大桥抗力均按桩基抗弯控制,且随撞击水位下降,抗力逐渐增大,而抗剪能力基本不随水位变化。

3 船桥碰撞数值模拟建立全桥动力有限元模型对船桥碰撞过程进行分析,船桥碰撞数值模拟工况见表2。桥梁模型采用弹性材料*MAT_ELASTIC 模拟。模型中桥塔为C50混凝土,过渡墩及引桥墩墩身为C40混凝土,桩基与承台为C30混凝土。桥墩与承台均使用实体单元,桩基使用梁单元。C50、C40、C30混凝土材料弹性模量分别为34 500、32 500、30 000 MPa, 密度为2 500 kg/m3。拉索材料为Wire1770钢绞线,采用cable单元,弹性模量为205 000 MPa, 泊松比为0.3,密度为7 850 kg/m3。主梁为Q345钢箱梁,采用梁单元模拟,弹性模量为206 000 MPa, 泊松比为0.3,密度为7 800 kg/m3,主梁与拉索采用刚性连接。

桩土相互作用采用“m”法计算各层土的等效刚度[13],通过ls-dyna材料库的*MAT_SPRING_ELASTIC弹簧模型模拟[14]。根据钻孔资料,碰撞范围内各桥墩土层分别为淤泥质粉质黏土、粉质黏土、细砂、中砂、粗砂,m值分别取1 000、2 000、4 000、5 000、6 000 kN/m4。

表2 数值模拟计算工况

|

水位/m |

桥墩 |

设防船舶/DWT |

撞击速度/(m·s-1) |

撞击方式 |

|

主墩 |

3 000 |

3.5 |

正撞 | |

|

6.714 |

过渡墩 |

2 000 |

2.3 |

正撞 |

|

引桥墩 |

1 500 |

2.0 |

正撞 |

根据文献[15,16],桥区典型船舶为2 000、3 000DWT球鼻艏船,1 500DWT前倾型艏船。船艏部分采用壳单元建模,向船体过渡有限元网格逐渐变粗。船艏考虑钢材应变率的影响,采用Cowper-Symonds本构方程,使用Ls-dyna材料库中3号材料*MAT_PLASTIC_KINEMATIC模拟[14],密度为7 800 kg/m3,弹性模量E=210 000 MPa, 泊松比为0.3,屈服强度为235 MPa, 切线模量ETAN=1 180 MPa, 应变率参数C=40.4,应变率参数P=5,失效应变FS=0.34。

船体部分分别采用实体单元和壳单元建模,由于碰撞对船身影响不大,只进行了粗略的网格划分,且不考虑这一部分单元变形,采用20号刚体材料。

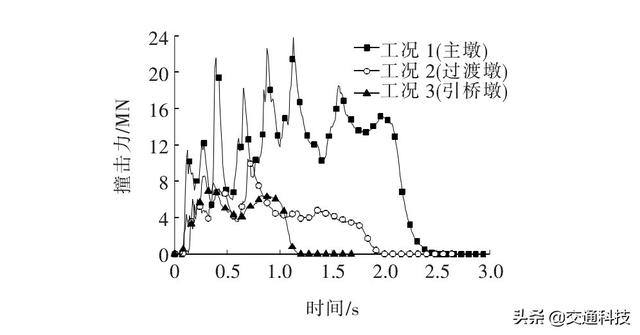

各工况下最大撞击力见表3,船舶撞击力时程曲线见图3。计算发现在最高通航水位下过渡墩与第一跨引桥墩抗撞能力不足,最大抗力差为33%,需设置防撞装置削减撞击力,保证结构安全。

表3 各工况计算结果

|

工况 |

桥墩 |

撞击力/MN |

抗力/MN |

抗力差/% |

|

1 |

主墩 |

23.8 |

36.0 | |

|

2 |

过渡墩 |

10.4 |

7.0 |

33 |

|

3 |

引桥墩 |

8.6 |

6.5 |

25 |

图3 撞击力时程曲线

4 防撞方案研究4.1 防撞装置构造复合材料具有轻质、高强、耐腐蚀性好的特点,自然老化寿命不低于15年,在高盐、高湿度环境下具有竞争性,因而在边坡支护、公路管涵及桥墩防护等方面被广泛应用[17,18,19]。自浮式复合材料套箱能够适应水位落差变化,能以较低的经济成本换取更大范围的防护。提出一种新型复合材料柔性防撞装置对过渡墩、引桥墩进行防护,装置由A、B两箱形节段通过双榫口插销连接形成整体,采用GFRP材料制作,内部紧密设置圆形缓冲柱体以提供结构整体刚度与缓冲能力,缓冲体内填充柔性发泡体。在靠近桥墩四壁处分别设置橡胶阻尼元件,防止发生硬接触。结构形式见图4。

图4 复合材料防撞装置构造

该装置创新点在于:采用体量非常小的插销,不需大型提升设备,便于提升安装,在准确性与施工安全性上更具优势;采用双插销,可减小受力时的不对称变形,同时增加了插销长度与接触面,可避免出现材料无损伤的结构失效破坏,能提高连接性能,充分发挥材料强度。

4.2 复合材料力学性能试验采用CMT5105万用试验机进行材料拉伸、压缩、弯曲和冲击韧性试验。从箱壳板和内部柱壳板中分别截取纵、横向试件各一组,每组加工6个试件。各类试件形式均为矩形,具体尺寸参考复合材料试验规范[20,21,22,23]。试验结果见表4。

4.3 防撞装置防护性能分析建立防撞装置有限元模型,复合材料采用壳单元建立,材料模型为*MAT_ORTHOTROPIC_ELASTIC,由于接触碰撞中各节段外壁板与柱壳构件主要承受弯曲荷载,近似采用表4中弯曲模量;顶底板主要承受面内荷载,近似采用表4中拉伸模量。失效应力分别近似采用弯曲强度与拉伸强度,表5为正交各向异性弹性本构各项参数。

装置内壁板设置的橡胶阻尼元件采用27号材料*MAT-MOONEY-RIVLIN-RUBBER两参数本构模型模拟,密度为1 180 kg/m3,泊松比为0.49,EA=397 kPa, EB=99 kPa[24]。柔性发泡体采用63号材料模型,即*MAT_CRUSHABLE_FOAM[14],密度为500 kg/m3,弹性模量E=8.2 MPa, 泊松比为0.4,失效应力为6 MPa。由于橡胶与泡沫较软,故采用五面体单元模拟,以防止材料变形过大出现负体积,同时对泡沫材料设置*MAT_ADD_EROSION[14]模拟,阈值达到失效应力自动删除单元,以保证计算顺利进行。

表4 复合材料平均强度

|

试件位置 |

拉伸强度/MPa |

拉伸模量/GPa |

压缩强度/MPa |

压缩模量/GPa |

弯曲强度/MPa |

弯曲模量/GPa |

冲击韧性/(kJ·m-2) |

|

箱壳横向 |

332 |

2.99 |

173 |

5.41 |

378 |

16.58 |

54.81 |

|

箱壳纵向 |

350 |

3.32 |

226 |

5.75 |

408 |

15.03 |

50.59 |

|

柱壳横向 |

214 |

3.63 |

186 |

4.12 |

353 |

6.97 |

39.68 |

|

柱壳纵向 |

186 |

4.86 |

234 |

5.78 |

367 |

6.95 |

41.33 |

表5 正交各向异性弹性本构参数

|

位置 |

EA/GPa |

EB/GPa |

EC/GPa |

GAB/GPa |

GBC/GPa |

GCA/GPa |

SIGY/MPa |

|

箱壳顶、底板 |

3.32 |

2.99 |

2.99 |

1.35 |

1.21 |

1.21 |

341.00 |

|

箱壳壁板 |

16.60 |

15.00 |

15.00 |

6.75 |

6.10 |

6.10 |

393.00 |

|

内部柱壳 |

6.97 |

6.95 |

6.95 |

3.11 |

2.82 |

2.82 |

360.00 |

插销为Q235钢,采用壳单元建立,材料模型为*MAT_PLASTIC_KINEMATIC。计算工况分别考虑2 000DWT球鼻艏货船与1 500DWT前倾型艏货船0°正撞、20°斜撞,具体见表6。

碰撞过程模拟采用接触分析实现,在船艏-防撞装置-桥墩之间、防撞箱体-插销之间分别定义自动面面接触(*CONTACT_AUTOMATIC_ SURFACE_TO_SURFACE),并在船艏内部、防撞装置内部定义自动单面接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE),其动、静摩擦系数取0.2、0.25。

表6 动力数值分析工况

|

工况 |

桥墩 |

船型 |

速度/(m·s-1) |

撞击角度/(°) |

撞击部位 |

|

1 |

过渡墩 |

2 000DWT |

2.3 |

0 |

A箱 |

|

2 |

过渡墩 |

球鼻艏货船 |

2.3 |

20 |

B箱 |

|

3 |

引桥墩 |

1 500DWT |

2.0 |

0 |

A箱 |

|

4 |

引桥墩 |

前倾型艏货船 |

2.0 |

20 |

A箱 |

各工况下防撞装置动力响应见图5,球鼻艏船正撞下船撞力时程见图5Ⅰ-(a),无防护下船撞力峰值为10.4 MN,有防护下撞击力峰值为5.6 MN,折减率为46%;撞深变化见图5Ⅰ-(b),由图5Ⅰ-(b)可知:无防护下船艏最大撞深为1.3 m, 有防护下降低到0.4 m, 防撞装置最大撞深为1.8 m。由图5Ⅰ-(c)可知:能量交换主要发生在A箱,通过内能与摩擦能耗散船舶动能,总耗能最大可达到5 MJ,占撞击总能量的52%。斜撞下船撞力时程见图5Ⅱ-(a)。由图5Ⅱ-(a)可知:无防护下横桥向船撞力峰值为6.4 MN,顺桥向为4.9 MN,有防护下横桥向为4.4 MN,顺桥向为2.5 MN,折减率分别为31%、48%。由图5Ⅱ-(b)可知:无防护下船艏最大撞深为1.2 m, 有防护下船艏与防撞装置均只有轻微变形。由图5Ⅱ-(c)可知:能量交换发生在B箱,主要通过摩擦能耗散船舶动能,B箱总耗能最大可达到6 MJ,占撞击总能量的63%。

前倾型艏船正撞下船撞力时程见图5Ⅲ-(a),由图5Ⅲ-(a)可知:无防护下船撞力峰值为8.6 MN,有防护下为4.2 MN,折减率为51%。由图5Ⅲ-(b)可知:无防护下船艏最大撞深为0.85 m, 有防护下船艏只有轻微变形,防撞装置最大撞深为0.5 m。由图5Ⅲ-(c)可知:能量交换主要发生在A箱,总耗能最大可达到3.5 MJ,占撞击总能量的84%。斜撞下船撞力时程见图5Ⅳ-(a),由图5Ⅳ-(a)可知:无防护下横桥向船撞力峰值为6.44 MN,顺桥向为3.6 MN,有防护下横桥向为3.8 MN,顺桥向为2.56 MN,折减率分别为40%、29%。由图5Ⅳ-(b)可知:无防护下船艏最大撞深为0.65 m, 有防护下仅轻微变形,防撞装置最大撞深为0.75 m。由图5Ⅳ-(c)可知:A箱总耗能最大可达3.5 MJ,占撞击总能量的84%。

总体来说,设置防撞装置后撞击时间被延长,船撞力与船舶撞深得到大幅降低,船舶得到有效拦阻,不会撞到桥墩。装置各部分并未脱落。各工况撞击力、折减率、耗能比汇总见表7。

图5 船舶撞击防撞装置动力响应

表7 结果汇总

表7 结果汇总

由表7可知:在防撞装置防护下,船撞力折减率最高可达到51%,耗散船舶动能可达到84%。

5 结论采用试验与数值模拟方法相结合,对大桥抗撞能力、防撞装置防护性能进行分析,得到如下结论:

(1) 最高通航水位下大桥过渡墩与第一跨引桥墩抗撞能力不足,最大抗力差为33%。

(2) 桥墩设置防撞装置后最高可削减船撞力51%,耗能比最高可达84%,耗能形式主要为摩擦、结构大变形;船艏撞深大幅降低,正撞下球鼻艏船撞深降低77%,斜撞下仅轻微变形,前倾型艏船撞击下船艏未见明显变形。

参考文献[1] 郑植.基于刚度匹配的防撞设施设计方法研究[D].重庆交通大学硕士学位论文,2017.

[2] Larsen O D.Ship Collision with Bridges:The Interaction between Vessel Traffic and Bridge Structures [C].IABSE Structural Engineering Document 4.Switzerland,1993.

[3] 王君杰,耿波.桥梁船撞概率风险评估与措施[M].北京:人民交通出版社,2010.

[4] 姜华,耿波,张锡祥.桥墩新型防船撞装置防撞性能研究[J].振动与冲击,2014,33(7):154-160.

[5] 方海,钱长根,刘伟庆,等.株洲湘江一桥桥墩抗船撞能力评估及防撞方案研究[J].桥梁建设,2014,44(2):20-26.

[6] Fang Hai,Mao Yifeng,Liu Weiqing,et al.Manufacturing and Evaluation of Large-Scale Composite Bumper System for Bridge Pier Protection Against Ship Collision[J].Composite Structures,2016,158:187-198.

[7] F Wei,G Wei,S Yang,et al.Experimental and Numerical Investigations of a Novel Steel-UHPFRC Composite Fender for Bridge Protection in Vessel Collisions[J].Ocean Engineering,2018,165:1-21.

[8] 耿波.桥梁船撞安全评估[D].同济大学博士学位论文,2007.

[9] 招商局重庆交通科研设计院有限公司.东雷高速通明海特大桥船撞风险评估与设防标准专题研究[R],2016.

[10] DBJ/T 50-106—2010 重庆市三峡库区跨江桥梁船撞设计指南[S].

[11] JTG D60—2015 公路桥涵设计通用规范[S].

[12] JTG 3362—2018 公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[13] JTG D63—2007 公路桥涵地基与基础设计规范[S].

[14] Livermore Software Technology Corporation.ls-Dyna Keyword User′s Manual 971[Z],2010.

[15] 广东正方圆工程咨询有限公司.东海岛至雷州高速公路跨通明航道特大桥工程通航安全影响论证研究[R],2015.

[16] 湛江市人民政府.湛江港总体规划(2008—2020年)[Z],2013.

[17] 李明,张庆彬,叶智威,等.GFRP锚杆与常规锚杆在隧道支护中的承载力对比试验[J].中外公路,2018,38(2):177-181.

[18] 陈兆南,魏连雨,王清洲.公路FRPM管涵洞静载破坏试验研究[J].中外公路,2018,38(5):144-147.

[19] 方海,邓向阳,邓成刚,等.桥墩采用新型复合材料防撞设施技术研究[J].中外公路,2014,34(4):148-153.

[20] GB/T 1447—2005 纤维增强塑料拉伸性能试验方法[S].

[21] GB/T 1448—2005 纤维增强塑料压缩性能试验方法[S].

[22] GB/T 1449—2005 纤维增强塑料弯曲性能试验方法[S].

[23] GB/T 1451—2005 纤维增强塑料简支梁式冲击韧性试验方法[S].

[24] 郭伟.钢-UHPFRC组合防撞结构冲击试验及分析研究[D].湖南大学硕士学位论文,2018.

,