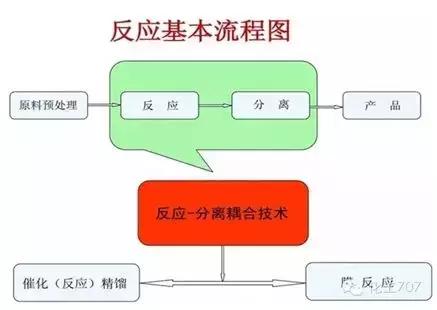

反应精馏(Reactive Distillation)工艺的出现,彻底改变了长期以来人们对反应和分离过程的传统认识,它使化学反应过程和精馏分离的物理过程结合在一起,是伴有化学反应的新型特殊精馏过程。

关于反应精馏:

在进行反应的同时用精馏方法分离出产品的过程。可以是为提高分离效率而将反应与精馏相结合的一种分离操作;也可以是为了提高反应转化率而借助于精馏分离手段的一种反应过程。

反应精馏的原理:

对于可逆反应,当某一产物的挥发度大于反应物时,如果将该产物从液相中蒸出,则可破坏原有的平衡,使反应继续向生成物的方向进行,因而可提高单程转化率,在一定程度上变可逆反应为不可逆反应。

反应精馏技术的应用:

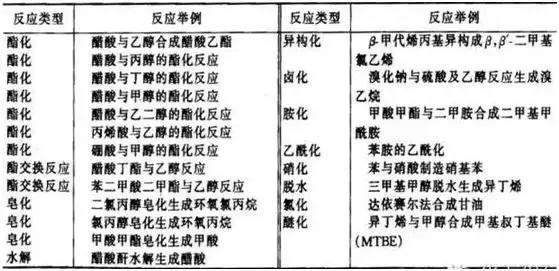

应用很广泛,例如酯化、酯交换、皂化、胺化、水解、异构化、烃化、卤化、脱水、乙酰化和硝化等反应,具体反应举例见下表:

反应精馏仅适用于反应过程和反应组分的蒸馏分离可以在同一温度条件下进行的化学反应。如果反应组分之间存在有恒沸现象,或者反应物与产物的沸点非常接近时,反应精馏技术则不适用。已经达到商业规模或者进行过实验室研究的工业上,重要的反应精馏过程主要包括以下反应类型:

1、烷基化

乙烯与苯烷基化的RD塔由二部分组成,上部填装特殊设计的捆扎包内装Y型分子筛,下部安装精馏塔板,乙烯从催化剂层底部进料,苯从回流罐进塔,过程的特点是反应温度受饱和点温度制约,避免反应区热点的生成,提高了催化剂的寿命,副产物二乙丙苯和三异丙苯返回RD塔,与苯进行烯烃转移反应生成更多的异丙苯,消除了大量苯的循环,反应热有效利用。与传统工艺比较,RD过程节能50%,投资降低25%。但是催化剂的活性和选择性相差较大,因此必须开发出适合的催化剂。

2、叠合过程

采用反应精馏技术可使烯烃分子有选择的叠合,因为精密的温度控制和反应段的宽分布将减少非理想产品的二聚物、三聚物或高聚物的生成,丁烯叠合的反应精馏工艺目前已获工业许可。

3、烯烃选择性加氢

已经证明,反应精馏可使不需要的烯烃杂质选择加氢,使其失去化学活性或不有利于精馏分离去除。目前,可应用反应精馏技术的有:丁二烯、戊二烯及己二烯选择性加氢。

4、酯转移

某些化学反应所使用的酸具有腐蚀性。为了避免酸性腐蚀,可以以酯的形式引入酸。例如,甲酸甲酯分解会生成甲酸和甲醇,而甲酸一旦形成就被平衡反应消耗掉,这样避免了甲酸的腐蚀。

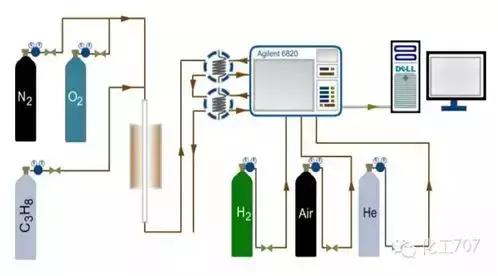

5、氧化脱氢

如有合适的催化剂,就可使异丁烷氧化脱氢生成异丁烯。

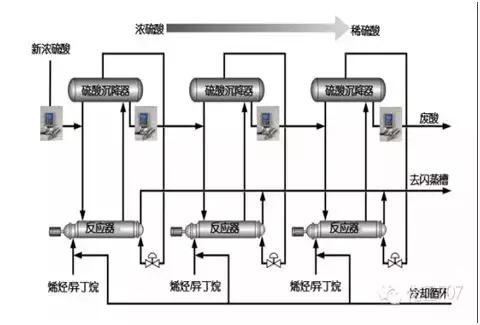

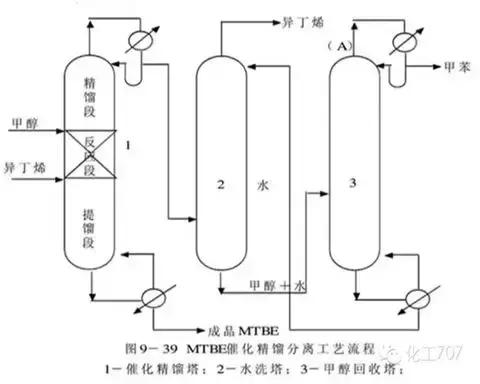

6、醚化反应

甲基叔丁基醚(MTBE)是应用RD技术第一个取得工业成功的产品,该过程与传统流程相比具有无反应器的外部循环和冷却;通过预反应有效脱除催化剂毒物,延长催化剂的使用寿命;充分利用反应放出的热量,反应物转化率高以及产品纯度高等特点。

7、酯化和水解

乙酸甲酯(MeOAc)合成与水解的催化精馏工艺是近年来国内外研究和开发的热门话题,由于乙酸和甲醇的酯化受化学平衡的限制,且物系中有多个共沸物,故传统流程十分复杂,需多个反应器和精馏塔。

▲醋酸甲酯反应精馏塔

由1983年Estman化学公司开发的反应精馏工艺。

8、其它反应

其它有可能利用反应精馏方法的领域包括:氧化,电化学,合成气反应,从醇和氨选择性地生产胺,羧基化反应。除此之外,通过引入第三组分(即反应夹带剂),反应精馏技术就能用于分离沸点极为接近的混合物。如:分离C1芳烃,氯苯胺。甲基吡啶等同分异构体的混合物。

几种反应精馏流程:

反应A←→C,若产物比反应物易挥发αC>αA, 进料位置在塔下部或塔釜。

反应A←→C,若反应物比产物易挥发αA >αC,进料位置在塔上部或塔顶。

反应A←→C+D 或A→C→D,C 为目的产物,相对挥发度αC>αA >αD。

反应A B←→C D,反应物的挥发度介于两产物之间,αC>αA>αB >αD。

反应A B←→C D,相对挥发度,αA>αB >αC>αD。

工业上一个典型的催化精馏过程,甲醇和异丁烯在强酸性离子交换树脂上催化反应生成甲基叔丁基醚(简写为MTBE):

几种催化精馏流程的反应段位置:

a-异戊烯醚脱醚;b-苯烷基化;c-合成MTBE

注:催化剂填充段应放在反应物含量最大的区域

,