极耳是锂电池内部将正负极集流体引出来的金属导电体。极耳成型是在正负极集流体上切出导电体的工艺,是动力电池和部分消费电子电池制造过程的关键工艺之一,一般作为卷绕或者叠片的前工序。传统上,极耳成型主要使用机械模切工艺。机械模切工艺有模具损耗快、换模时间长、灵活性差和生产效率低等局限性,已经越来越不能满足锂电池制造的发展要求。由于激光切割技术的诸多优点,随着高功率、高光束质量纳秒激光器、单模连续光纤技术的成熟,激光极耳切割逐渐成为极耳成型技术的主流。

图1 激光分条

图2 极耳成型

研究表明:更短的脉冲、更高的速度和更短的波长可提高切割效率。基于此,本文研究锂离子电池正负极片纳秒脉冲激光切割新工艺,提出热影响、正面毛刺、端面毛刺的平均值来判断切割极耳的形貌特征,并通过实验获得较好的切割效果。

纳秒脉冲激光切割极耳机理纳秒脉冲激光切割锂电材料的热传递如图3所示,根据被加工材料以及激光工作模式的不同,热作用和光化学作用在加工中所起作用的程度不同。纳秒脉冲激光加工各不相同,例如在用锂电极耳材料做加工对象时,烧蚀痕迹和飞溅物明显,热作用占主导。

图3 锂电材料激光切割的热传递模型

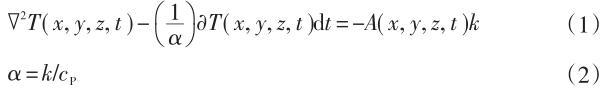

在纳秒激光作用下,材料吸收激光的过程和随后往内部传递热能的过程也遵守热力学的基本定律。材料包含传导、对流和辐射三种传热方式。激光束照射到极耳材料表面,在激光加热过程中热传导微分方程和材料温度如下:

式中:T为温度,是坐标x、y、z和时间t的函数;α为导温系数;cP为容积热容系数;k为导热系数;A为单位时间内单位体积所放出的热量,与坐标和时间有关。

纳秒脉冲能量在空间上均匀分布,时间呈高斯分布,并使用如下函数形式描述脉冲功率密度在时间上的分布:

式中:I0为脉冲峰值功率密度;Qs为脉冲能量密度;t0为脉冲峰值时间。w是脉冲宽度(FWHM);σ为高斯函数的标准偏差。

激光极耳成型一般采用卷对卷连续切割,其主要工艺流程为:放卷→张力控制→纠偏控制→激光切割→二次除尘→质量检测→收卷。

其中影响极耳成型质量和效率的主要因素有:放卷速度、张力和纠偏控制精度、切割工位设计、切割控制系统及切割工艺参数。

放卷速度、张力和纠偏系统要求能实现稳定的放卷速度、张力及极片宽度方向位置控制,精确稳定的放卷速度、张力和纠偏控制是实现高质量高速度极耳成型的基础;

切割工位设计要求能对切割区域附近的极片和废料边提供良好的支撑和控制,避免切割位置极片抖动导致离焦,并对切割产生的废料和粉尘进行及时有效的收集去除;

切割控制系统需要根据极片走带长度和速度精确控制振镜扫描轨迹以确保正确的极耳形状尺寸,并能实时同步控制激光功率频率等工艺参数以保证切割质量;

切割工艺参数要求根据极片材料、极耳规格和切割速度选择合适的激光光学系统、激光参数及扫描轨迹。

图4

切割工位设计、切割控制系统、切割工艺参数三者之间紧密联系相互影响,需要通过综合优化来对控制毛刺、粉尘和热影响区等加工缺陷,并实现系统最大效能

激光束能量较低时,无法切断材料,但过高的能量引起材料氧化,形成热影响区。纳秒脉冲激光一般会给出脉冲宽度、峰值功率和重复频率:脉冲能量=峰值功率×脉冲宽度;平均功率=脉冲能量×重复频率。切割速度由脉冲重复频率的上限及可接受的重叠共同决定。在确定了重叠度后,激光脉冲重复频率直接决定了加工速度,重复频率越高,加工速度越快。

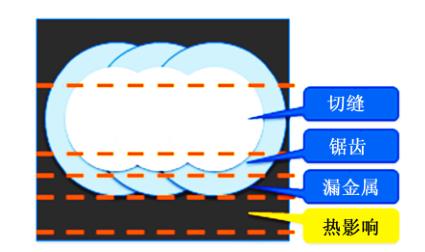

图5所示为锂电材料激光切割的热影响区,热影响区域是指在加工过程中,沿着激光切口附近的区域被加热,导致了金属的结构发生一定的变化,这种变化会导致金属产生硬化的现象。热影响区域的存在对于激光切割来说比较不利,尤其是对于金属表面以及边缘的光滑程度会产生不良影响。

图5 激光切割的热影响区

激光切割锂电池极耳的热影响区域会导致金属硬化外,也会导致金属边缘出现凹陷和腐蚀等现象。在精密切割加工过程中,锂电材料切割导热模型表述如下:

式中:Δh为材料导热长度;λ为导热系数;ρ为材料密度;C为比热容;t为作用时间。

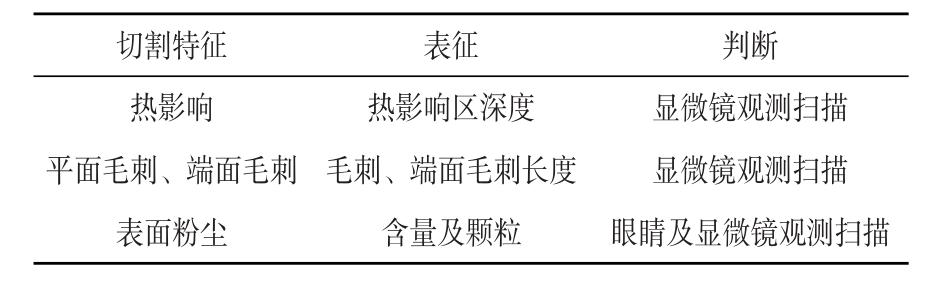

激光切割特征及性能判断如表1所示。锂电极片激光切割通过热影响区、毛刺、表面粉尘来表征和判断。

表1 切割特征及性能判断

试验方案及实验材料2.1 实验设备

锂电极耳切割系统由纳秒激光器、振镜切割头、光路系统、工作台、除尘系统、CCD视觉系统等组成。参数如表2所示,激光波长为1064 nm,脉宽为50 ns,功率为200 W,重复频率为0.4~20 MHz,实验采用显微镜观测扫描深度和热影响区。

表2 纳秒脉冲激光切割设备参数

2.2 实验材料

实验材料为铜箔、铝箔、阳极石墨等,试验材料如表3所示。

表3 试验材料

2.3 实验参数

影响切割质量的主要因素有激光功率、单脉冲能量、光斑的搭接率、激光波形及频率等;SPI-200W脉冲激光器具有高的峰值功率和脉冲能量,同时最小程度影响光斑尺寸,SPI-200W有20多种波形,根据应用对象,可以选择不同的波形。选取SPI-200W激光器3种典型的波形W5、W11、W29,参数如表4所示。

表4 激光波形参数

试验分析3.1 铝箔切割对比

根据实验方案所选定的波形及参数进行切割,每个参数切割2片,统计其热影响、正面毛刺、端面毛刺的平均值,激光频率与波形对切割质量的影响如图6所示,当在频率500 kHz,切割速度4000 mm/s,切割效果最为明显,切割毛刺长度在10~20μm。

图6 激光频率与波形对切割质量的影响

采用SPI200W不同频率切割,W5号波形,38 ns,切割速度4000 mm/s,通过显微镜扫描极片正面、端面,切割形貌特征如图7所示。

图7 铝箔切割质量对比

由图可见,不同频率下其切缝表面有明显的不同。图7(a)~(b)是在W5号波形,200 kHz,切割速度4000 mm/s,通过显微镜扫描极片正面、端面;图7(c)~(d)是在W5号波形,430 kHz,切割速度4000 mm/s,通过显微镜扫描极片正面、端面,如在200kHz下时主要表现为平面毛刺和热影响(飞溅),而在430 kHz时主要表现为熔边和端面毛刺。在切割速度一定的情况下,频率越大,搭接率越高。搭接率越高,输入能量越多越容易产生熔边。

3.2 铜箔切割对比

根据实验方案所选定的波形及参数进行切割,每个参数切割2片,统计其热影响、端面毛刺的平均值,W11波形,切割铜箔速度4000 mm/s,切割铜箔毛刺长度在50~150μm。

图8 铜箔激光频率与波形对切割质量影响

采用SPI200 W不同频率切割,11号波形,切割铜箔速度4000 mm/s,通过极片正面、端面观察切割特征,切割形貌特征如图9所示。

图6 铜箔激光切割质量对比

从图中分析,图9(a)~(b)是在W11号波形,430kHz,切割速度4 000 mm/s,通过显微镜扫描极片正面、端面;图9(c)~(d)是在W11号波形,800kHz,切割速度4000mm/s,通过显微镜扫描极片正面、端面,采用11号波形时,在中心频率氧化最为严重,低频或高频时氧化现象稍好一些。其主要原因是,低频时即使单脉冲能量较高但激光的光斑搭接较低,而在高频时单脉冲能量较低。

3.3 阳极石墨切割对比

针对阳极石墨材料,采用SPI-200W激光切割,不同频率下阳极石墨激光切割工艺如图10所示,每个参数切割2片,统计其热影响、端面毛刺的平均值,W29波形,切割阳极石墨速度1000 mm/s,切割铜箔毛刺长度在50~150μm,切割阳极石墨毛刺长度在30~85μm。

图10 不同频率下阳极石墨激光切割工艺

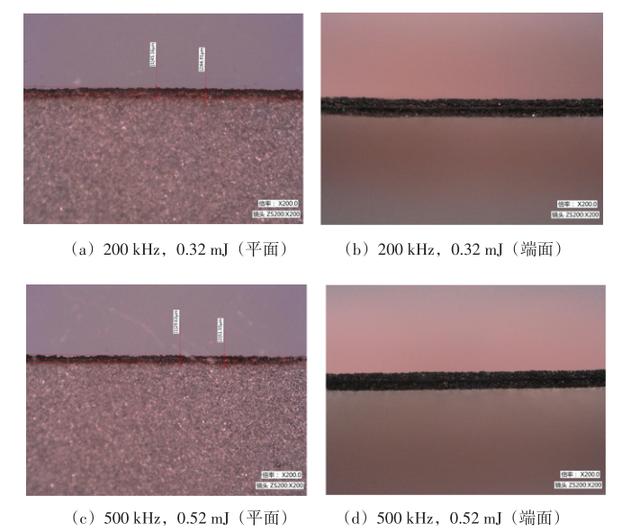

石墨切割在保证切断的前提下,切割质量无较大的影响。图11(a)~(b)是在W29号波形,200 kHz,切割速度4000 mm/s,通过显微镜扫描极片正面、端面;图11(c)~(d)是在W29号波形,320 kHz,切割速度1 000 mm/s,通过显微镜扫描极片正面、端面。由图8可见,不同频率下其切缝表面有变化,切割特征主要表现为平面毛刺和热影响,试验结果表明,纳秒激光波形、激光频率与激光切割速度对切缝特征影响较大。

图11 不同频率下阳极石墨激光切割形貌

激光能量和切割移动速度是两个主要的工艺参数,对切割质量影响巨大。图12是不同的激光切割工艺条件下单面涂层负极极片的切边形貌,图13是不同的激光切割工艺条件下单面涂层正极极片的切边形貌。当激光功率太低或者移动速度太快时,极片不能完全切开,而当功率太高或移动速度太低时,激光对材料作用区域变大,切缝尺寸更大。

图11 不同的激光切割工艺条件下单面涂层负极极片的切边形貌

图13 不同的激光切割工艺条件下单面涂层正极极片的切边形貌

由于锂离子电池极片是双面涂层 中间集流体金属层的结构,而且涂层与金属箔材之间性质差异大,对激光作用的响应也不相同。

激光作用在负极石墨层或正极活物质层时,由于它们具有很高的激光吸收率,导热系数也很低,因此,涂层需要相对较低的熔化和汽化激光能量,而金属集流体对激光具有反射作用,并且热传导快,因此金属层的熔化和汽化激光能量升高。

图14是单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布,当激光作用在石墨层时,由于材料的特性,石墨主要发生汽化,当激光侵入到金属铜箔时,铜箔开始发生熔化,形成熔池。

工艺参数不合适时,可能出现问题:

(1)切边涂层脱落,露出金属箔材,如图15左图所示;(2)切边周围出现大量切屑异物。这些都会导致电池出现性能下降、安全性品质问题,如图8右图所示。

因此,当采用激光切割时,需要根据活物质材料和金属箔材的特性,优化合适的工艺参数,才能既完全切割极片,又形成良好的切边质量,不产生金属切屑杂质残留。

图14 单面涂层的负极在激光作用下极片厚度方向的铜成分和温度分布

图15 切边问题:露金属箔和切屑异物

结束语通过对铜箔、铝箔、石墨的激光切割试验,探讨其纳秒脉冲激光切割新工艺。分析不同的纳秒脉冲切割参数如激光波形、重复频率、切割速度等对切割质量的影响。提出采用热影响、平面毛刺、端面毛刺的平均值来判断纳秒激光切割锂电池极耳的质量。

结果表明,纳秒激光波形、激光频率与激光切割速度对切缝特征参数的影响较大。建立了激光波形、激光切割速度、脉冲频率与脉冲宽度对切缝特征的影响规律,得到了较优的工艺参数范围,解决目前锂电制造行业极片制造的效率与精度难题,为激光切割极片提供理论与工艺支撑。

【每日分享一点知识,有益点赞收藏关注】

,