引言

在前期公众号文章我们分享了测量系统分析系列文章,系统介绍了测量系统分析在不同场景的应用,测量系统的变异来源以及测量设备的分辨力到底该如何选择?同时也对美系MSA手册中的偏倚假设检验评价的方法,以及德系 VDA 5手册中的量具能力指数Cgk它们各自应用的场景以及优劣势做了对比介绍(详情可以参考下面链接1-4)。不管如何,作为一个完整的测量系统分析的系列分享,计划分十二期完成。课题如下,我们将不定期在海克斯康大学公众号推送,感兴趣可以关注。今天分享的是测量系统分析中的中投——最经常用,也是最经常犯错误的量具重复性和再现性分析(下简称:GR&R)。

- 《基于产品控制的量具能力指数Cgk》

- 《测量系统分析GR&R分析的本质及统计核心》

- 《当测量系统分析遭遇破坏性测试,该怎么破?》

- 《在非制造业流程改进中测量系统分析的应用?》

- 《计数型测量系统——属性一致性研究靠谱吗?》

- 《计数型测量系统——Kendall定序分析与定量转换的应用》

- 《客户要求测量设备对标,怎么办?》

- 《测量不确定度——测量系统分析疑难杂症的终结者》

- 《蒙特卡罗模拟仿真在不确定度评定的应用》

一、什么是GR&R?

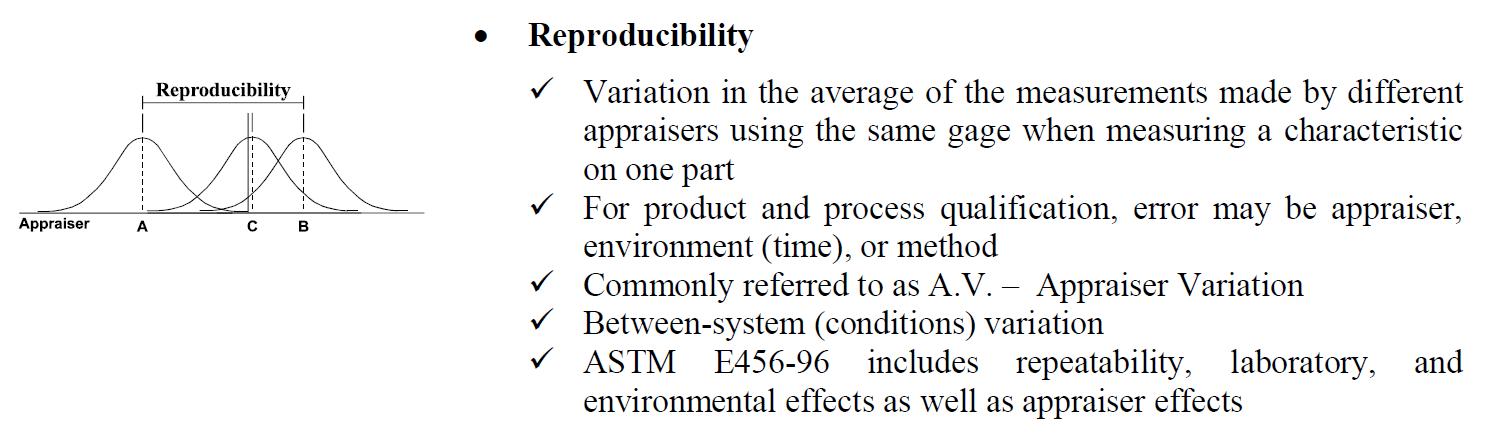

在AIAG手册中,①重复性是指同一个评价者使用一个测量仪器,对同一零件的某一特性进行多次测量下的变差;是在固定的和一致的测量条件下,连续(短期内)多次测量中的变差;通常称为E.V.——设备变差(Equipment Variation),是设备(量具)能力或潜能,系统内部变差。而②再现性是指不同评价者使用相同的量具,测量一个零件的一个特性的测量平均值的变差;在对产品和过程进行鉴定时,误差可能是评价者、环境(时间)、或方法,通常被称为A.V.——评价者变差,系统之间(条件)的误差;在ASTM E456-96 包括重复性、实验室、环境以及评价者影响。

如果从测量系统变差的角度来理解,重复性可以理解为组内变差,再现性为组间变差,而GR&R是组内和组件变差的联合估计评价。在实际工作当中,组内重复性变差很好理解;而再现性则经常被人误会成不同检验员两者之间的变差。实际上,如AIAG手册定义所说,再现性的来源有很多,除了不同作业员,还存在时间、不同设备、不同夹具、不同时间/环境等等。尤其是在过程改进当中,可能存在多重(≥2)变异源存在导致的重复和再现。所以,在进行GR&R分析之前,必须对测量过程进行研究,识别出影响测量系统的变异源,再设计试验、收集数据、定量分析;再用过程变差或产品公差评价测量系统的各方差分量得到GR&R,最后评价是否合乎要求。GR&R本质就是测量系统的变异源分析(SOV:Study of Variation),而SOV的统计核心就是方差分析(ANOVA)。

二、GR&R的评价方法有哪些?

在上文提到GR&R的本质就是变异源分析;所以不管什么样的测量系统,都可以按照变异源研究的流程来实施评价。但限于变异源研究的复杂性,手册标准将其高度简化标准化为仅仅两因素(不同人 vs 不同零部件)评价,我们姑且称之为“常规R&R”,很多统计工具,例如海克斯康旗下的Q-DAS软件都有这功能。

2.1、变异源研究:变异源研究是一切GR&R的解决方案,它可以替代“常规GR&R”使用。在使用的时候需先做流程研究,明确变异来源,以及梳理清晰各变异源之间的层级结构,在通过ANOVA方差分析确定各自变异源的方差分量;其中最底层的变异为重复性,其它各方差分量为各自变异源的再现性。将在下文通过实战案例分享中仅介绍思路及分析的结果比对。

2.2、常规GR&R:仅限两因素变异源使用;通常是指 “人 vs 部件”,当其中一个因素不是“人”的时候,在使用统计软件分析的时候,可以将其替代“人”的位置来进行分析。比如说:全自动化检测线不同夹具之间的GR&R,“人”的影响因素微乎其乎,可以忽略不计。其中最大的再现性来自于不同的夹具,是实际使用统计分析软件的时候,可以再需要填“人”的地方用夹具替代就可以。“常规GR&R”的评价方式有三种,分别为极差法、平均值极差法以及ANOVA方差分析法。它们所能分析出R&R变异的颗粒度是不同的。极差法、平均值极差在过去计算机技术不发达的年代,由于计算简单,发挥过重要作用;但现在是21世纪,计算机技术和各种先进的统计软件应用,所以在实际应用当中,建议直接使用ANOVA方差分析法。

三、常规GR&R取样的坑

对于常规GR&R的实施来说,其中最大坑莫过于“取样”的陷阱。美系的MSA手册要求:用来做GR&R的样本要能够“代表过程”,但怎么操作就没说!GR&R通常就10个样品,除非特意挑选,代表过程谈何容易。所以,这点被很多“专家”处于不同的目的加以利用,于是各种“神操作”轮流登场。常见的错误解度有:

2-2-2-2-2公差带宽内均匀取样;

1-2-4-2-1模拟实际正态分布,最好是有超出规格上下限的

……

以上种种,目的无外乎一个,人为取样控制、放大零部件自身的变异,以期达到降低过程比GR&R的龌龊目的。实际上如果结合公差比GR&R来说,没有任何意义。以为公差比GR&R不会因如何取样而变化。

所以,对于实际应用来说,GR&R取样就一个最重要的原则“随机性”。应当取决于分析的目的,决定如何取样。如果是产品公差比(产品控制)的话,随机取样即可。如果是过程变差比(过程改进)的话,通常需要先做过程及测量系统的变异源分析;取样需覆盖过程变异的80%。实在不行的话,随便取。用历史数据的过程变差结合改进目标或临界过程能力换算成改进后的过程变差作为评价标准来计算。

四、多因素GR&R分析实战案例

现状:ABC公司采用三坐标测量设备自动测试某产品的关键尺寸,但由于订单暴增,同时用三台三坐标测试。结果合格出货的产品,频繁遭到客户投诉某关键尺寸超出规格范围。而之前只使用其中一台测量,则没有问题。

已知:每台三坐标每次定期校准、检定结果都OK。且定期对每一台三坐标进行采用常规的GR&R方法进行分析,结果都很好 ;最近一次的GR&R分别为6.39%、7.69%和7.71%;NDC有效分辨力分别高达22、18和18。试分析?

4.1、过程研究,确认变异来源:该公司六西格玛项目小组调查测量过程发现,该测量系统存在以下变异来源:

①、人:该产品测试员有3个;随机测量。

②、机:同型号自动三坐标有3台;用于该产品的夹具有2个;随机使用。

③、料:测量该单一型号产品。

④、法:测试方法已经高度统一,产品装夹标准化。

⑤、环:温湿度等要求已按照要求控制。

⑥、时间:测量时间遍布于早,中,晚。

⑦、地点:三台三坐标分布于两个实验室。

后经团队讨论,基于实际过程逻辑判定,该测量系统标准化程度很高,实验室温湿度受控,其再现性不是来自于人、环境、时间、实验室等;而是来自于不同机台(3台)和夹具(2*3=6个),其机台和夹具是交叉关系。

4.2、梳理清晰各变异源之间的层级结构:基于过程研究发现,绘制树形图梳理各变异源之间的关系,是嵌套、交叉,还是固定和随机?

(注:对于GR&R研究来说通常默认是随机,因为如果是固定的话,直接用平均值的假设检验就可以,用不着GR&R的ANOVA方差分析了。)

4.3、试验收集数据实施ANOVA分析: 查看方差分量表,明确个方差分量对应的变异源,计算GR&R。必要时可以绘制排列图。

4.4、报告并解释分析结果:三坐标之间的GR&R由之前单台7%左右猝然上升至38.46%。在细分可以发现其主要来源为三坐标与三坐标之间的再现性,其方差分量占比高达9.12%。再结合其它分析图形,很明显发现其中的某台测量结果与另两台差异很大。至此,问题真相大白;改进方向明显;可以再回到测量过程挖掘其背后差异加以改善。

五、结束语

限于篇幅,本文仅对GR&R实施过程中碰到的一些常见问题及基本概念对了简单的讲述,很多细节、图形没有详细展开。在实际GR&R应用当中,还有很多其它的应用场景,比如说:

①、设备之间的对标GR&R怎么做?

②、破坏性测量系统GR&R分析怎么破?

③、……等等;

感兴趣的可以联系参加海克斯康大学课程学习或关注海克斯康大学微信公众号了解更多。

,