晶圆制造前道工艺中有四大关键设备,光刻机、刻蚀机、离子注入机和镀膜机光刻机是四大设备之首,在制造设备投资额中单项占比最高,约为23%到30%,今天小编就来说说关于两张图告诉你光刻机?下面更多详细答案一起来看看吧!

两张图告诉你光刻机

晶圆制造前道工艺中有四大关键设备,光刻机、刻蚀机、离子注入机和镀膜机。光刻机是四大设备之首,在制造设备投资额中单项占比最高,约为23%到30%。

而光刻工艺也是芯片制造中难度最大、耗时最长的环节。芯片在生产过程中一般需要进行20到30次光刻,所耗费的时间约占整个生产流程的40%到60%。

在集成电路的制造中,光刻步骤,简单来说就是将“母版”也就是掩膜上的电路图转移到晶圆上的过程。

这个原理类似底片曝光,先在晶圆上涂上光刻胶这种感光材料,再让光源透过“母版”投射在晶圆上,光刻胶上就显影留下了图形。

看起来好像很简单的样子,但是我们知道现在的超大规模集成电路上,动不动就集成上亿乃至上百亿的器件。这么多的器件呈现在指甲盖大小的芯片上,肉眼肯定看不清的,咱肉眼分辨率不足啊。

聪明的朋友到这里肯定一下就明白了,要做这么精细的事,那这个光刻机的分辨率肯定就非常关键。

事实就是如此!光刻机搞来搞去,最重要的目标之一就是要提高分辨率。光刻机的分辨率越高,我们就能在一张同样面积大小的芯片上集成越多的晶体管。而一颗芯片上集成的晶体管越多,计算能力也就越强。

所以,这里也能看出来,光刻机能决定芯片的尺寸,同时也决定了一颗芯片的计算能跑多快。

要实现这一目标,需要搞多少事情呢?那可是老鼻子复杂了。

举个例子,现在光刻机行业的扛把子阿斯麦(ASML)的一台光刻机就包含了10万个零部件,其中90%以上的零部件来自荷兰境外,需要40个标准集装箱才能装得下。而制造出这么一台光刻机,需要上游5000多家供应商一起干活。

光刻机的工作过程是这样的:激光器作为光源发出光束,光束穿过掩膜及镜片,经由物镜补偿光学误差,将线路图曝光在带有感光涂层的硅晶圆上,然后显影。

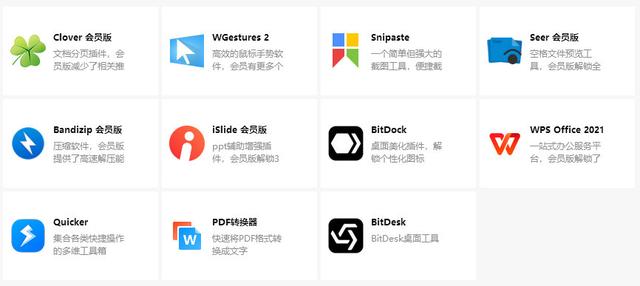

一台光刻机的主要部件包含测量台、曝光台、激光器、光束矫正器、能量控制器等11个模块。

测量台与曝光台,这是承载硅片的工作台。一般的光刻机只有一个工作台,要先进行测量再搞曝光。阿斯麦的光刻机搞的是双工作台,测量和曝光可以同时进行。

激光器,是光刻机的光源,这也是光刻机核心的设备之一。原因就在于光刻机的工艺能力首先就取决于光源的波长。

我们前面提到过光刻机的分辨率代表光刻机能清晰投影最小图像的能力。

现在,来看如下的公式:

光刻分辨率=K1xλ/NA,其中K1是工艺系数因子;NA是投影光刻物镜数值孔径,这是光学镜头的一个重要指标;λ 就是激光器输入的光源波长了。

从这个公式我们就可以看出,要想提高分辨率,这光源的波长是越短越好。

光束矫正器,用来矫正光束射入方向,让激光束尽量平行。

能量控制器,用来控制最终照射到硅片上的能量,曝光不足或过度都会严重影响成像质量。

光束形状设置,用以设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。

遮光器,在不需要曝光的时候,阻止光束照射到硅片。

能量探测器,检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。

掩膜台,是承载掩膜版运动的设备,运动控制精度为nm级。

物镜,把掩膜版上的电路图按比例缩小,再被激光映射的硅片上,补偿各种光学误差。

封闭框架、减震器,用于将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

根据所用光源和曝光方式的改进,光刻机经历了5代产品,让光源波长从早年的436nm缩小到了现在的13.5nm。

1958年,仙童半导体的诺伊斯和拉斯特制造出第一台光刻照相机,用于硅基晶体三极管的制造。

1961年,美国GCA公司制造出了第一台光刻机。

60年代光刻技术传入了日本,那个时期,光刻机的复杂程度和照相机差不多。于是,60年代末尼康和佳能开始制造光刻机。

到1984年阿斯麦从飞利浦独立出来的时候,光刻机还是尼康的天下,市场份额一度超过50%,阿斯麦小弟的市场份额常年就是在10%左右打转。

最早光刻机的光源是汞灯产生的紫外线,从1980年开始采用g-line光源,波长为436nm,可以做800到250nm的芯片。

由于摩尔定律的驱动,集成电路技术发展很快,芯片上集成的电路数量越来越多。到90年代,g-line光源就开始有点扛不动了。

于是,从90年代开始,光刻机正式开始了光源波长的竞争。

1990年之后,业界开始采用i-line光源,波长缩小到365nm,虽然对应的制程还是800到250nm,但在小尺寸的良率上有了提升,并且光刻步骤有了减少。

上面两种,都是UV即紫外光,所以这种光刻机也叫UV 光刻机。

1997年开始了DUV,即深紫外光之路。

最初使用KrF光源,波长为248nm,可以做180nm到130nm的芯片。现在佳能最先进的KrF光刻机可以做到90nm制程。

2001年之后,业界又开始使用ArF光源,波长为193nm,对应的制程为130nm到65nm。

这个时候光源的波长已经能做到193nm,但是下一个节点157nm波长的光源迟迟没做出来。大家着急啊,摩尔定律不等人啊!

终于,台积电的研发副经理林本坚脑中的小灯泡点亮了,他提出,咱是不是能利用液体的折射缩短光的波长?

在传统的光刻技术中,镜头与光刻胶之间的介质是空气。林本坚提出的这种方法就是将空气介质换成液体,利用光通过液体介质后波长缩短来提高分辨率。

这个方法后来被称为“浸没式光刻”,采用这种方式能够做出等效134nm到157nm的波长。

当时的光刻机龙头老大尼康听到这个主意,摇了摇头,不行!咱不能搞“湿的”,还是埋头苦干搞“干的”。究其原因,就是因为尼康当时为了搞157nm光源已经付出了巨额的研发费用。这要是突然转方向,那以前花的钱岂不是就打水漂了!不行,不行!

而此时的小弟阿斯麦对“湿刻疗法”显然更有兴趣,毕竟它就是光脚的不怕穿鞋的,反正只有10%的市场份额,我就唆一把!

2004年,阿斯麦和台积电共同研发的浸没式光刻机诞生,由于这种光刻机是在成熟的193nm技术上改进的,所以设备的稳定性明显优于同期尼康大佬推出的157nm“干刻”光刻机。

而且这种“湿刻法”可以在原有的193nm设备上进行改造,这就大大降低了客户的使用成本。

这种浸没式光刻机也将芯片制程节点进一步提高,通常可以做45nm到7nm的芯片了,顶尖高端的能做到5nm。我们通常将这类的光刻机称为ArFi光刻机。

于是乎,阿斯麦的市场份额随之获得了大幅提升,从原来的10%小弟到2009年一跃达到了70%,可谓是从N线蹭蹭蹭就成为一线顶流。

到了2007年,浸入式光刻机已经成为45nm以下芯片制程的主流选择。不过,这种光刻机还是使用的DUV即深紫外光源,所以都属于DUV光刻机。

尼康在此关键节点上由于错误的判断,短短几年时间就痛失了行业领先地位。

不过多年的老大也不是白当的,技术底蕴还是有的。尼康后来当然也随大流搞了浸没式光刻机,最新的液浸式扫描光刻机NSR-S635E,能干到5nm制程,可以与阿斯麦的高端DUV光刻机NXT2000i一较高下。

依靠浸没式光刻机阿斯麦成为一线顶流,但真正让阿斯麦成为霸主的是它的13.5nm波长EUV(极紫外光)光刻机的研发。这一技术,将芯片制程推进到了3nm。

其实早在90年代,EUV光刻机就已经被提出,但这个技术难度实在是太高了,已经不是一家公司单干能搞得定的。

于是,1997年英特尔说服了美国能源部,共同发起成立了EUV LCC联盟。这个联盟里汇集了众多顶级大咖,比如美国三大国家实验室、摩托罗拉、AMD等等,当然还包括数百位顶尖科学家。

当时美国政府担心最前沿的技术落入外国公司之手,反对阿斯麦和尼康加入。阿斯麦为了技术也是豁得出去,做出了一系列让步和承诺才被组织接纳,能够享受组织的研究成果。这里你品,你慢慢品。

但尼康就没这幸运了,始终被拒之门外。另一方面,由于研究EUV光刻机需要巨额的研发成本,尼康和佳能也表示,咱不跟了!

阿斯麦这边呢,既然已经挤进了EUV联盟,那就是铁了头一定要搞出来。研发成本巨大,没事儿,投!

不过,摸了摸自己的口袋,决心很大但钢镚很少。

但很快,它就想到了办法。

一方面,阿斯麦向政府化缘,获得了一些研发经费的补贴。另一方面,2012年阿斯麦推出了“客户联合计划”向下游客户化缘。

这个计划提出,客户可以通过注入资金的方式成为我的股东,以此享有优先订货权。

客户们掰着手指头算了算,好像EUV光刻机也只有你能搞出来,而且这玩意不是能批量生产的货,早拿到能早点推进自家的芯片制程。

于是,客户们纷纷争先恐后地上了阿斯麦的船。靠着这个“钓鱼”计划,阿斯麦迅速以23%的股权筹集到来自英特尔、台积电、三星投资总计约39亿欧元的资金。而且,这些客户还向阿斯麦提供了13.8亿欧元的资金用于EUV的研发。可见,有核心技术,就是这么拽啊。

当然,随着近几年阿斯麦的股价水涨船高,这几家客户也陆续出售了它的股票,狠赚了一把。

如今阿斯麦的大股东是美国的资本国际集团占15.2%,美国的贝莱德集团占6.52%,以及英国的吉福德集团占4.35%。

2010年,站在全球科技的肩膀上,阿斯麦终于研发出第一台EUV光刻机。

2016年,阿斯麦向一家亚洲芯片制造商的研究机构运送了第一台原型EUV光刻样机,NXE:3100,这算是EUV商用的起点吧。

2019年,历时 20 年研发的 EUV 光刻机终于应用于生产线上了。它不仅仅能搞出更小的制程,更关键的它能够大幅度缩减7nm和5nm制程的工艺步骤。

这一年阿斯麦一共向客户交付了26台极紫外光光刻机,其中有9台是最新型号,即NXE:3400C。这批货台积电拿走了一半,剩下的由三星和英特尔等公司瓜分。

那么一台EUV光刻机需要多少钱才能买到呢?答案是1.2亿欧元。

现在我们来看看EUV光刻机的主要技术难点都有哪些。

第一,光源,我们前面已经说了EUV采用的是13.5nm的极紫外光。

这极紫外光,需要以每秒五万次的频率,用20KW的激光来打击20微米的锡滴,使液态锡汽化为等离子体,从而产生。

而且,这里的锡滴因为实在是太小了,要轰两次。第一次把锡滴打扁,第二次才能轰成等离子体。

光源难度这么高的东西,阿斯麦显然不是单干出来的。

2013年阿斯麦收购了全球领先的准分子激光器厂商Cymer,加速了EUV光源技术的发展,为光源技术提供了保障。

难点二:13.5nm波长的光线非常容易被各种材料吸收,所以必须保证整个操作环境为“无尘状态”。也就是说,为了保障这个无尘环境,通风设备必须每小时净化30万立方米的空气。这就是巨额的电费在燃烧。

难点三:极紫外光从发出到晶圆需要经过十几次反射,每次反射都会损失大约30%的能量,掐指一算,这点光到晶圆的时候就剩不到2%了。

所以,必须在光源采用极大的功率,目前阿斯麦EUV光刻机的输出功率是250瓦,干一天活光是光源的部分差不多就要3万度电。普通家庭一个月就用300度电,你感觉一下这个烧电怪。

此外,这么大功率肯定就要冷却系统,不然分分钟火葬场的节奏。这又得继续烧电。

难点四:EUV光刻机为了能够精确达到10nm以下的线宽以及1纳米以内的套刻精度,整套的反射镜都必须非常平整。

阿斯麦的反射镜是由德国蔡司生产的,整个反射镜都要经过上百万次的打磨,镜面上瑕疵的大小仅能在皮米以内,即纳米的千分之一。

这是一个什么丧心病狂的概念,相当于整个云南省这么大面积的地方,最高凸起不能超过1厘米。可以说,蔡司的这套反射镜当时目前全人类最光滑的东西了,没有之一!

为了与蔡司更好地合作,2017年阿斯麦以10欧元收购了蔡司24.9%的股权。

目前阿斯麦已经和蔡司合作,搞出来数值孔径为0.33的EUV光刻镜头。并为了推进3nm以下制程,积极在研发下一代0.55高数值孔径光学系统。该系统与多重成像技术相比,预计能降低一半的成本,周期时间缩短3到6倍,套刻和聚焦性能也将更加优秀。

阿斯麦能搞出来EUV,除了各种全球化合作研发之外,与它看到好技术就买买买也高度相关。

2001年,用1亿美元收购了硅谷集团, 获得了投影掩罩瞄准技术和扫描技 术。

2007年,以2.7 亿美元现金收购了半导体设计和晶圆制造技术供应商Brion Technologies,推出计算光刻和YieldStar计量设备。

计算光刻技术能够让半导体制造商仿真已实现的集成电路图案,并校正掩模图案以优化制造工艺和成品率。

2013年,阿斯麦花了25 亿美元收购美国的光源生产商Cymer。

2016年,用31亿美元收购了半导体制程设备的图像验证系统领导厂商汉科微(HMI)。

这让阿斯麦的光刻机产品中加入了多光束检测设备,这是一套能够验证先进工艺生产出来的芯片质量的系统,可以优化整体光刻方案,极大程度提升芯片制造的产能。

当然,除了合作研发、入股和收购,阿斯麦自己也会投入巨额的研发力量以维持自身的霸主地位。

以2019年为例,阿斯麦的研发费用高达19.6亿欧元,占营收比重的16.6%。

早年的竞争对手在这一点上已经耗不起了,尼康和佳能的研发费用现在基本就是占营收比重的不到10%。

目前,阿斯麦、尼康和佳能三家公司的光刻机占据了99%的市场份额。

阿斯麦占比在60%以上,其中EUV光刻机占比100%,高端市场占比84%。尼康在高端光刻机市场还有一席之地,但佳能已经完全无力再战,退出了高端市场的竞争,将业务重心放在了中低端市场。

这一章,我们介绍了光刻机。

下一章,我们将重点介绍中国目前的光刻机研发情况。

,