作用:

1)支承回转零件;2)传递运动和动力

分类:

按承载的特点分:

转轴——弯曲和扭转的复合作用;减速器轴,机床主轴。

心轴——只承受弯矩;铁路车辆的轮轴。

传动轴——主要受扭矩而不受弯矩或弯矩很小的轴;汽车的驱动轴。

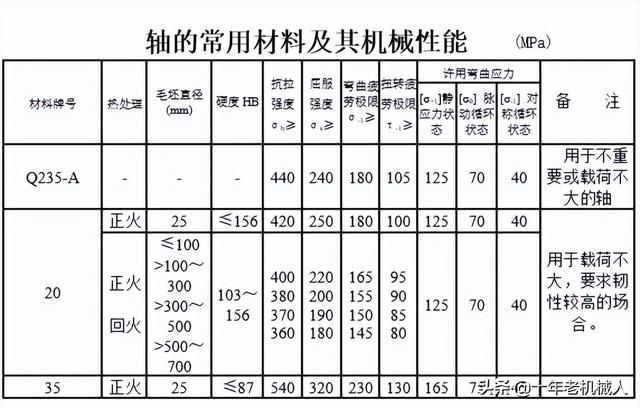

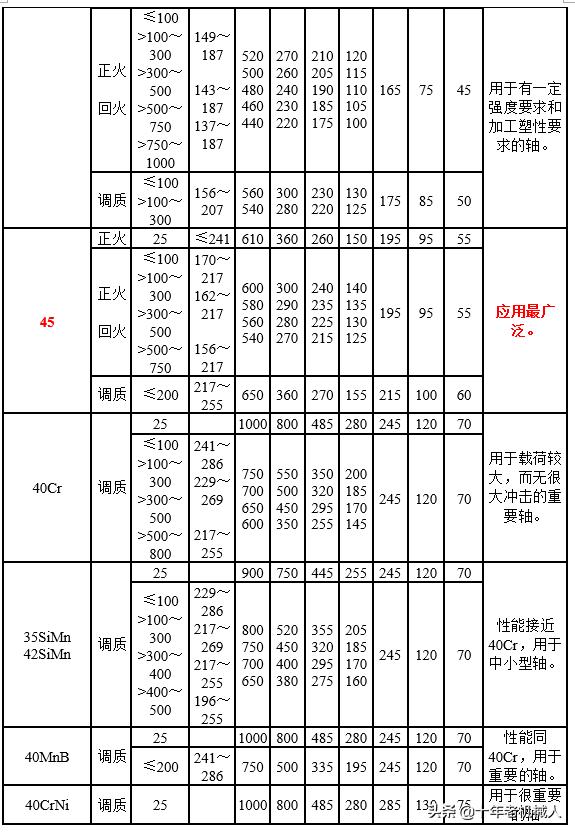

轴的材料及其选择

轴的材料种类有很多,设计主要根据对轴的强度、刚度、耐磨性等要求,以及为实现这些要求而采用的热处理方法,同时考虑制造工艺问题,力求经济合理。

对于轻载、低速,也可采用Q235、Q275普通碳素结构钢。

一般轴类零件常用优质碳素结构钢(中碳钢),如 35、45、50 钢,最常用的是45钢,经正火、调质及部分表面淬火等热处理,得到所要求的强度、韧性和硬度。

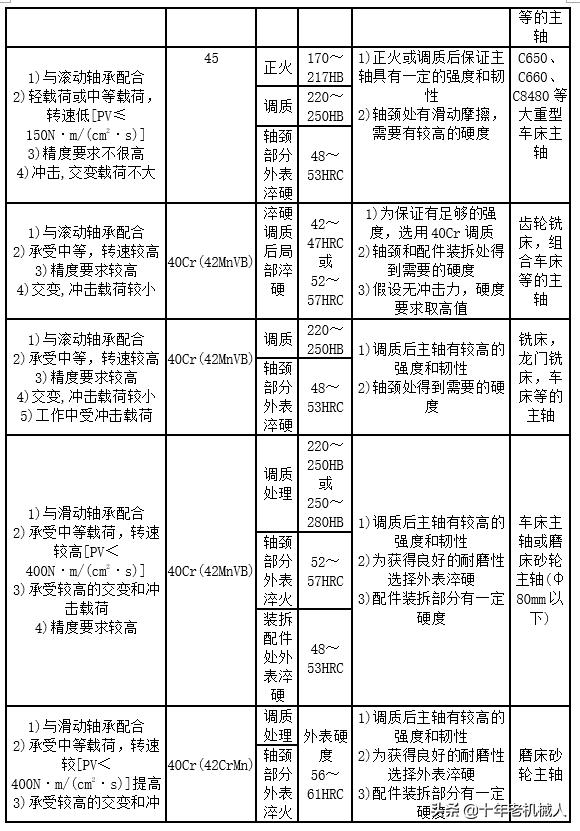

对中等精度而转速较高的轴类零件, 一般选用合金钢(如 40Cr 等),经过调质和表面淬火处理,使其具有较高的综合力学性能。

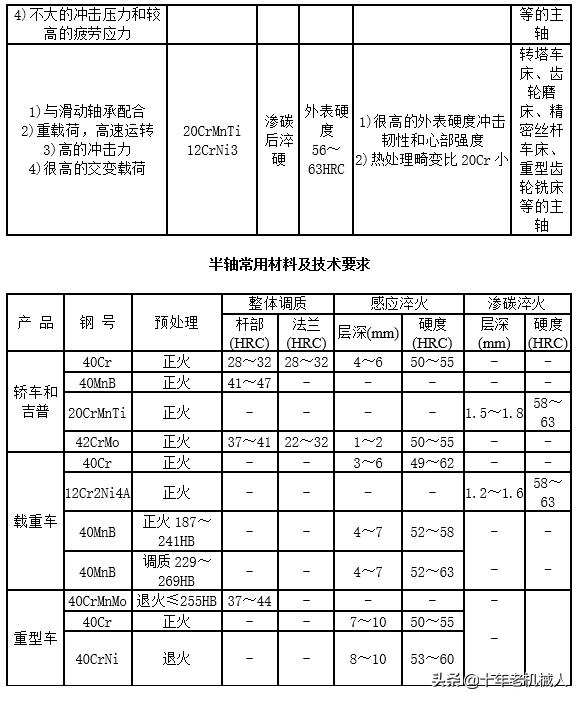

对在高转速、 重载荷等条件下工作的轴类零件,可选用 20CrMnTi、20Mn2B、20Cr 等低碳合金钢,经渗碳淬火处后,具有很高的表面硬度,心部则获得较高的强度和韧性。

对高精度和高转速的轴,可选用 38CrMoAl钢,其热处理变形较小,经调质和表面渗氮处理,达到很高的心部强度和表面硬度,从而获得优良的耐磨性和耐疲劳性。

附 :钢的淬火与回火是热处理工艺中很重要的、应用非常广泛的工序。 淬火能显著提高钢的强度和硬度 。 如果再配以不同温度的回火, 即可消除 (或减轻) 淬火内应力 ,

又能得到强度、硬度和韧性的配合,满足不同的要求。所以,淬火和回火是密不可分的两道热处理工艺。

注意:①由于碳素钢与合金钢的弹性模量基本相同,所以采用合金钢并不能提高轴的刚度。②轴的各种热处理(如高频淬火、渗碳、氮化、氰化等)以及表面强化处理(喷丸、滚压)对提高轴的疲劳强度有显著效果。

车床主轴加工工艺过程分析:

⑴ 主轴毛坯的制造方法

锻件,还可获得较高的抗拉、抗弯和抗扭强度。

⑵ 主轴的材料和热处理

45 钢,普通机床主轴的常用材料, 淬透性比合金钢差,淬火后变形较大,加工后尺寸稳

定性也较差, 要求较高的主轴则采用合金钢材料为宜。

①毛坯热处理

采用正火,消除锻造应力,细化晶粒,并使金属组织均匀。

②预备热处理

粗加工之后半精加工之前,安排调质处理,提高其综合力学性能

③最终热处理

主轴的某些重要表面需经高频淬火。最终热处理一般安排在半精加工之后, 精加工之前, 局部淬火产生的变形在最终精加工时得以纠正。

加工阶段的划分

①粗加工阶段

用大的切削用量切除大部分余量, 及时发现锻件裂纹等缺陷。

②半精加工阶段

为精加工作好准备

③精加工阶段

把各表面都加工到图样规定的要求。

粗加工、半精加工、精加工阶段的划分大体以热处理为界。

工序顺序的安排

毛坯制造——正火——车端面钻中心孔——粗车——调质——半精车表面淬火——粗、精磨外圆——粗、精磨圆锥面——磨锥孔。

在安排工序顺序时,还应注意下面几点:

①外圆加工顺序安排要照顾主轴本身的刚度,应先加工大直径后加工小直径,以免一开始就降低主轴钢度。

②就基准统一而言,希望始终以顶尖孔定位,避免使用锥堵,则深孔加工应安排在最后。但深孔加工是粗加工工序,要切除大量金属,加工过程中会引起主轴变形好在粗车外圆之后就把深孔加工出来。

③花键和键槽加工应安排在精车之后,粗磨之前。如在精车之前就铣出键槽,将会造成断续车削,既影响质量又易损坏刀具,而且也难以控制键槽的尺寸精度。

④因主轴的螺纹对支承轴颈有一定的同轴度要求,故放在淬火之后的精加工阶段进行,以免受半精加工所产生的应力以及热处理变形的影响。

⑤主轴系加工要求很高的零件, 需安排多次检验工序。 检验工序一般安排在各加工阶段

前后, 以及重要工序前后和花费工时较多的工序前后,总检验则放在最后。