【研究背景】

单一金属和合金难以满足磨损工况下的服役要求,陶瓷颗粒增强铁基复合材料由于其具有良好的强度和耐磨性被广泛研究。WC陶瓷颗粒由于具有高硬度、高强度,且与铁液润湿性极好,高铬铸铁基体的耐磨性优于合金钢和高锰钢,WC铁基复合材料的耐磨性较高,成为耐磨件生产开发的重要选择之一。

铸造是制备WC增强铁基复合材料的有效方法。通过离心铸造工艺制备的WC 颗粒增强铁基复合材料在凝固过程中形成碳化物和牢固的冶金结合界面,大幅提高了复合材料的耐磨性。郭在在等采用消失模铸造制备的WC/高铬铸铁复合材料板锤,铸渗后的截面厚度达到6~8 mm,使用寿命比高铬铸铁增加43%,具有明显的性价比优势和经济效益。此外,在具有结构效应下的铁基复合材料也能进一步改善耐磨性,蜂窝状构型ZTA/Fe基复合材料的三体磨料磨损耐磨性比高铬铸铁基体高 3.5 倍以上。SONG Y P等采用离心铸造法制备了梯度复合材料,分别含有体积分数为54%和70% 的 WC-Fe-C合金,获得了厚度为23~28 mm的WC/Fe复合材料层,梯度复合层的耐磨性是高速钢的20倍以上。然而,对于具有预制体结构的WC增强铁基复合材料在砂型铸造工艺下的组织及耐磨性研究还鲜有报道。

l2022年第42卷第6期《特种铸造及有色合金》杂志刊登了“金属基复合材料及应用”专题,昆明理工大学李祖来教授应邀发表题为“WC预制体柱增强铁基复合材料的显微组织和性能”的文章。文章通过砂型铸造法制备WC增强铁基复合材料,将不同直径下的WC预制体与高铬铸铁基体复合,分析预制体加入铁基体对复合材料显微组织、硬度和耐磨性的影响,为相关耐磨件的生产应用提供参考。

作者简介

[李祖来]

李祖来,教授,博士研究生导师,博士后合作导师。现为昆明理工大学材料科学与工程学院院长,金属先进凝固成形及装备技术国家地方联合工程实验室副主任,云南省先进成形制造工程技术研究中心主任,云南省产业技术领军人才、云南省中青年学术和技术带头人、云南省政府特殊津贴获得者、昆明理工大学学术委员会委员、耐磨材料国家级专家服务基地平台负责人、云南省专家基层科研工作站设站专家,兼任中国材料研究学会理事、中国工程机械学会材料分会委员。

研究方向:先进耐磨材料及金属基复合材料

课题组或部门研究成果简介

课题组以金属耐磨材料、金属基复合材料、有色金属深加工技术及成果产业化为主要研究领域,主持承担国家重点研发计划、国家863、国家自然科学基金(共8项,其中主持5项、面上项目4项)、云南省科技强省计划专项、云南重大科技专项计划等项目共计50余项,累计科研经费约8000万元。目前在Acta Mater.、Ceramics Inter、WEAR等国内外期刊上发表论文100余篇(其中SCI、EI收录70余篇),出版学术专著2部,授权专利77件,其中授权发明专利45件,获得省部级科研奖励5项,其中云南省技术发明一等奖2项。

1 试验材料及方法

1.1 试验材料

以WC 作为陶瓷增强颗粒,高铬铸铁为基体。预制体含有质量分数为50%的WC颗粒,其尺寸为150~180 μm。Ni粉为40%,Ni60WC25为10%,尺寸为60~90 μm。

1.2 制备方法

陶瓷颗粒与Ni粉末进行充分的均匀混合后压制成预制体,并将WC预制体在1 000℃下烧结60 min。用砂型铸造复合材料,预制体的直径分别为φ5 mm和φ10 mm,在中频感应炉中熔炼,将预制体安放在砂型型腔中,在1 480 ℃浇注,获得WC颗粒增强铁基复合材料(见图1)。

图1 WC预制体增强铁基复合材料的砂型铸造示意图

1.3 测试与表征

采用D/max-3B型X射线衍射仪(XRD)分析铸造后WC铁基复合材料的物相组成;通过EVO18型扫描电镜(SEM)观察不同工艺参数下复合材料的显微组织和磨损形貌;通过GENESIS型能谱仪(EDS)进行元素分布面扫测试。不同参数下的硬度由HX-1000型显微硬度计测试,基体、过渡层和预制体区域分别采3个点,取平均值;通过MFG-800SQ往复式摩擦试验机进行三体磨料磨损试验,磨损移动速度为1 500 mm/min,载荷为600 N,进行3个磨程试验的质量损失作为磨损失重量。

2 试验结果与分析

2.1复合材料的显微组织

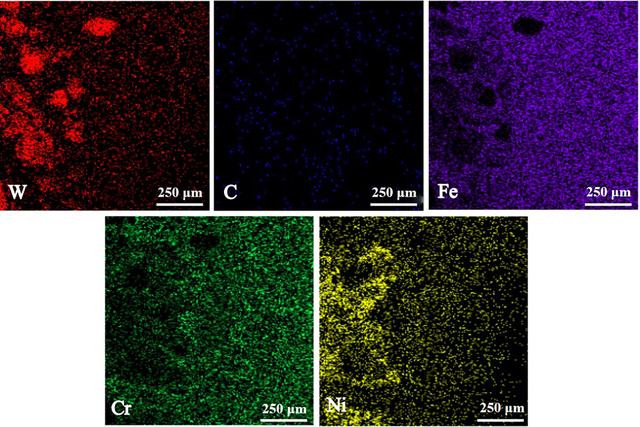

图2为WC增强铁基复合材料的SEM显微组织。可以看出,与高铬铸铁基体相比,预制体与基体间形成了一定厚度的界面过渡层,且过渡层的厚度在200 μm以上,界面结合效果较好,而基体中主要分布初生碳化物。WC增强铁基复合材料元素分布的EDS见图3。可以看出,Fe、Cr元素主要分布在基体和过渡层区域形成碳化物,预制体中的W、Ni元素扩散至扩散至过渡层中。

图2 WC预制体增强铁基复合材料的SEM显微组织

(a)高铬铸铁基体; (b)预制体直径为5mm;(c) 预制体直径为10mm

图3 预制体直径为10mm的WC增强铁基复合材料的EDS结果

图4为WC铁基复合材料的XRD结果。可以看出,预制体与基体铸造复合后形成WC、Fe3W3C、Ni17W3、Ni3Fe、(Fe,Cr)7C。在铸造凝固过程中,预制体中的WC陶瓷颗粒和Ni粉在高温下开始溶解,W、C、Ni元素与金属铁液中的Fe、Cr等元素形成碳化物和镍钨化合物。在预制体中加入Ni有利于促进铁液渗入到预制体中,使高铬铸铁基体与预制体之间的过渡层区域更加明显,加快WC的溶解扩散,使界面结合更加牢固。

图4 预制体直径为10mm的复合材料XRD

2.2复合材料的硬度

WC增强铁基复合材料的硬度见图5。可以看出,铸态的高铬铸铁基体硬度值(HV)约为450,加入预制体后的复合材料基体硬度值为476,预制体硬度为1 769,过渡层的硬度值为749~779,且预制体直径为φ10 mm的复合材料过渡层硬度值比直径为φ5 mm的稍高。这是由于在基体中加入具有高硬度的WC颗粒的预制体后,预制体中的WC颗粒部分发生溶解扩散,与基体形成硬质相碳化物分布在过渡层区域,少量分布在基体中。复合材料过渡层的显微组织和硬度受预制体中W扩散的影响,形成的碳化物有利于硬度的提高。

图5 不同预制体直径下WC增强铁基复合材料的硬度

2.3复合材料的磨损性能

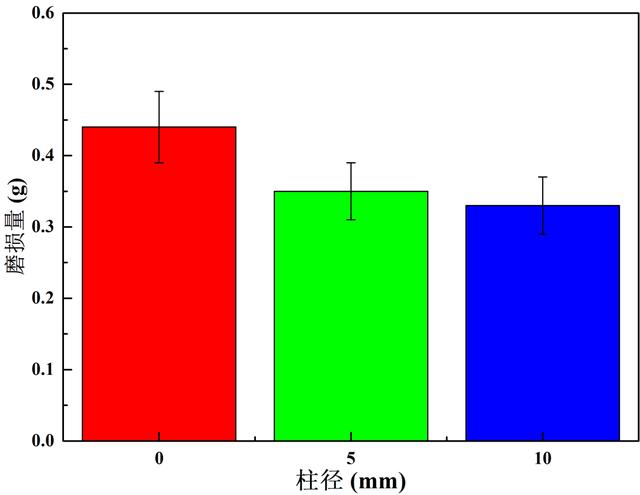

图6和图7分别为不同预制体直径的WC增强铁基复合材料的三体磨料磨损失重量和磨损形貌。从图6可以看出,高铬铸铁基体的磨损量最大,而不同直径的预制体铸渗后形成的复合材料磨损量明显降低,直径为10mm的预制体磨损量最小,说明其耐磨性最好。从图7可以看出,WC增强铁基复合材料的三体磨料磨损形貌主要为犁沟、剥落和凹坑,基体磨损后的犁沟大且深,形成较多的剥落,而复合材料磨损后产生的犁沟相对较浅。WC颗粒可以有效提高复合材料的硬度和抗磨料磨损能力,预制体结构在基体中能够起到保护基体的作用,基体来支撑增强颗粒,在预制体结构与基体之间形成“阴影保护”。复合材料的耐磨性很大程度上取决于过渡层、基体和预制体区域的硬度,而预制体中由于兼具WC硬质颗粒和结构保护作用,提高了铁基复合材料的硬度和耐磨性能。

图6 不同预制体直径下WC增强铁基复合材料的磨损失重量

图7 不同预制体直径下WC增强铁基复合材料的磨损形貌

(a) 铁基体 (b) WC直径为φ5mm, (c) WC直径为φ10mm

【研究结论】

(1)通过砂型铸造了不同预制体直径的WC增强铁基复合材料,预制体与基体间形成冶金结合的过渡层,复合材料的过渡层厚度达到200 μm。

(2)WC增强铁基复合材料的显微组织主要为WC、Ni3Fe、Fe3W3C、M7C3型碳化物。

(3)与高铬铸铁基体相比,不同预制体直径下复合材料的硬度明显提高,预制体区的硬度(HV)为1 769,过渡层区域的硬度最大值为779。

(4)复合材料的磨损失重量比高铬铸铁基体小,耐磨性较高,耐磨性与复合材料的硬度相关,磨损形貌主要表现为犁沟和剥落。

【文献引用】

张飞,王兴宇,李祖来,等.WC预制体柱增强铁基复合材料的显微组织和性能[J].特种铸造及有色合金,2022.42(6):677-680.

ZHANG F.WANG XY, LI Z L,et al. Microstructure and properties of WC preform column reinforced iron-based composites[J].Special Casting &.Nonferrous Alloys,2022,42(6):677-680.

,