齿轮产品是机械工业的关键基础件,绝大部分机械成套设备的主要传动部件都是齿轮传动。近年来,我国齿轮产业快速发展,齿轮产业已成为中国机械通用零部件基础件领域的领军级行业,中国已经成为名副其实的世界齿轮制造大国。而齿轮行业的主要上游产业为钢铁产业,钢铁是齿轮产品的主要原材料来源,因此齿轮钢的变动对齿轮行业有着直接的影响。

一、齿轮钢的应用及市场

1、齿轮钢的应用

齿轮钢使用覆盖面较广,我国齿轮产业由三部分合成:车列齿轮、工业齿轮和齿轮装备。其中,车列齿轮其市场份额达到60%;工业齿轮由工业通用、专用、特种齿轮构成,其市场份额分别为18%、12%、8%;齿轮装备占市场份额的2%。

车辆齿轮主要是为汽车、摩托车、农用运输车、农机、工程机械配套的齿轮,以汽车齿轮为主。车辆齿轮中汽车齿轮占60%、摩托车3.5%、农用运输车15%、农机12%、工程机械9.5%。

工业齿轮是为工业企业用各种成套机械装备配套的齿轮装置(如减速机),约占齿轮总量的40%。

2、齿轮钢的市场需求

2018年我国齿轮钢产量达347万吨,从国内市场供需情况看,国产齿轮钢在数量上基本能满足国内汽车及工程机械齿轮的需求。随着我国经济的稳步增长,机械制造业持续发展,汽车等制造业用高档齿轮钢,作为重点发展的关键特钢品种;高强高韧汽车用钢、高品质轴承钢、寿命更持久的齿轮需求量日趋增长,无疑将对齿轮钢市场注入强大的动力和活力。

二、我国齿轮钢的生产概况

我国齿轮钢的生产主要集中在特钢企业,大约占总量的35%。

1、生产工艺路线

我国齿轮钢的生产工艺路线基本上有两种类型:

1)EF(或BOF) LF(或VAD或RH)精炼→模注成锭→初轧开坯(或锻材)→横列式轧机或半连轧轧机成材→精整→检验入库;

2)UHP(或EBT) LF/VD精炼→合金钢方坯连铸→(半)连轧轧机成材→精整→检验入库。

2、主要钢种

按照合金系列分类,齿轮钢可分为Cr-Mn-Ti系、Cr系、Mn-Cr系、Cr-Mo系、Cr-Mn-B系以及Cr-Ni-Mo系。

Cr-Mn-Ti系:主要以20CrMnTiH为主,同时根据不同车型、不同齿轮厂的加工工艺,20CrMnTm又可以分为H1,H2、H3等不同淬透性带宽的子钢号系列。并且在原有的20CrMnTi的基础上,一汽与有关冶金厂开发了16CrMnTiH、18CrMnTiH钢,用于小红旗轿车齿轮生产。

Cr系齿轮钢:钢种为SCr420H,与中国GB/T5216-85标准中20CrH相比较,Mn、Cr含量均有提高,淬透性略高,用于夏利轿车、东风EQ1538t载重卡车变速箱齿轮。

Cr-Mn系齿轮钢:钢种为16MnCr5、20MnCr5、25MnCr5、28MnCr5、27MnCr5,主要用于奥迪、捷达、桑塔那及富康轿车齿轮,依维柯中巴车及部分引进的重型卡车齿轮。

Cr-Mo系齿轮钢:钢种为SCM415H、SCM420H、SCM822H1(H2)、16CD4,20CD4,27CD4,30CD4等牌号,主要用于标致轿车、五十铃中巴、153中型卡车齿轮生产。

Cr-Mn-B系齿轮钢:品种主要是德国的ZF6(16CrMNbH),ZF7(B)(18CrMnBH、20CrMnBH)。ZF钢是经过B处理的Cr-Mn系齿轮钢。主要用于斯太尔重型卡车齿轮。B在这类钢中的作用主要是形成球状BN,降低钢中固溶N量,提高钢的韧性,而传统的渗碳硼钢中B主要起提高淬透性的作用。

Cr-Ni-Mo系齿轮钢:钢种主要为SAE8620H、SAE8627H、SAE4320H美国钢号及ZFlA(或17CrNiMo6)德国钢号,用于切诺基轿车、斯太尔卡车齿轮。

鉴于各国资源和生产工艺条件的差异,每个国家和地区应用的齿轮钢合金系列不尽相同,例如:德国采用Mn-Cr系列和Cr-Mn-B系列(16MnCr5,20MnCr5,25MnCr5,28MnCr5,ZF6,ZF7,ZF7B);日本应用Cr系和Cr-Mo3系(SCr420H,SCM415H,SCM420H,SCM822H);美国采用Cr-Ni-Mo系(SAE8617H,SAE8620H);法国采用Cr-Ni系(19CN5)和Cr-Mo系(20CD4,27CD4,30CD4)齿轮钢;中国大量使用的是20CrMnTi齿轮钢。

三、齿轮用钢的冶金质量要求

齿轮钢不但要有良好的强韧性、耐磨性,承受冲击,弯曲和接触应力,且还要变形小、精度高、噪音低。齿轮的生产和加工工艺,除了一般的淬火、回火热处理外,还采用渗碳淬火、氮化处理、高频淬火等多种表面硬化处理。通常,齿轮制造对齿轮钢的技术要求主要有:

(1)足够的心部淬透性和良好的深层淬透性,确保齿轮渗碳淬火时渗层和心部不出现过冷奥氏体分解产物;

(2)齿轮渗碳淬火后变形小,免去或减少磨削加工,降低运行噪音;

(3)良好的成形性;

(4)良好的可热处理性。

高质量水平的齿轮钢主要表现在三个方面:即末端淬透性带窄,离散度小;纯洁度高;晶粒细小均匀。此外,良好的加工性能(包括冷、热加工性和易切削性)也是齿轮行业所关心的重要指标。

1、末端淬透性

用末端淬透性来代替以往的机械性能检验是评价齿轮钢质量的重大进步。末端淬透性的稳定与否对齿轮热处理后变形量的影响很大,淬透性带宽度愈窄,离散度愈小,愈有利于齿轮的加工及提高其啮合精度。我国现行的GB/T5216-2004《保淬透性结构钢》标准中的淬透性带“带宽”水平与美国、德国的H钢(HH钢、HL钢)标准水平基本上是相当的。我国目前对齿轮的带宽控制情况是:骨干企业是两点控制,J9一般为6~8HRC,J15一般为6~10HRC;一般企业要求符合GB/T3077-1999或单点控制。国外对齿轮钢淬透带宽的控制一般是全带控制在4~7HRC。

2、钢中氧含量及夹杂物的要求

氧含量对齿轮疲劳寿命的影响已越来越受到人们的关注。日本对Cr、Cr-Mo、Cr-Ni-Mo渗碳合金钢的氧含量和疲劳寿命之间的关系曾做过实验,当氧含量从25×10E-6降到10×10E-6以下时,其疲劳寿命可以数倍的增加,中国对SCM420H、20MnCr5等引进钢种也进行过脱气和不脱气的对比实验,证实脱气50多以上。由于工业发达国家拥有先进的技术装备和工艺技术,其齿轮钢的氧含量普遍较低,1986年开始至今我国分别从日本、德国、奥地利等国进4口的齿轮钢其氧含量波动在(7~18)×10E-6。中国电炉单炼的20CrMnTi氧含量水平约(30~40)×10E-6,电炉 LF炉双炼法生产的齿轮钢氧含量约25×10E-6,经VD真空处理后可达到20×10E-6以下。为了适应齿轮钢的新要求,各钢厂经技术改造,生产的齿轮钢纯净度也达到较高水平,大大缩短了与国际水平的差距。

目前齿轮行业标准已将汽车用齿轮钢的氧含量规定为≤20×10E-6,而很多采用LF VD或LF RH精炼处理的特殊钢厂家,已可以将齿轮钢的氧含量控制在15×10E-6以下。非金属夹杂物中B、D类夹杂对齿轮的疲劳寿命影响非常大,这两类夹杂物也与氧含量有关,同时与非金属夹杂物的尺寸及分布有很大关系。目前要求B类夹杂不大于2级,D类夹杂不大于l级。A类夹杂对齿轮钢的疲劳寿命影响不大,并且随着易切削齿轮的发展,钢中对硫含量的上、下限都提出了要求,因此齿轮钢今后对A类夹杂的数量、形态及分布提出要求。C类夹杂为硅酸盐类夹杂,由于冶炼装备的变化,目前国内大多数特钢厂都可以达到1级以下的水平。

3、晶粒度

晶粒尺寸大小是齿轮钢的又一项重要指标,细小均匀的奥氏体晶粒度对稳定钢材的末端淬透性,减少齿轮热处理后的变形量,提高渗碳钢的脆断抗力具有重要意义。因为粗粒的晶粒使渗层碳浓度相对增高,导致脆性增加,使弯曲强度下降,齿面容易剥落。如果出现混晶,有可能使齿牙之间的热处理变形失去规则而无法配对。晶粒细化主要通过添加一定量的细化晶粒元素如Al、Ti、Nb等来达到。

现在比较一致的看法是:控制Al含量为0.020%~0.055%,同时,配以一定的氮含量0.010%-0.018%,使之形成AIN起钉扎作用,可阻止晶粒长大。

4、加工性和易切削性

随着齿轮加工线的自动化,为了不断提高生产效率,许多国家正在研究使用易切削的齿轮钢。在法国和德国标准中,有许多硫有下限要求的钢号,其硫含量一般只0.020%~0.035%,而不是原先概念中硫越低越好的思路。这些钢比我国国标GB731-88易切削结构钢技术条件中的硫含量(最低的S=0.040%~0.080%,最高的S=0.23%~0.33%)低得多。显然仅按常规的冶炼方法来提高易切削性仍是比较困难的,需要通过合适的冶炼工艺以改善硫化物的形状及其分布状态来达到。另外,通过钢材锻轧后的空冷处理,防止粒状贝氏体的出现,改善金相组织,也是提高切削性能的有效途径。

5、带状组织

钢在凝固过程中由于选分结晶的作用,在钢坯凝固横向及纵向上都会造成成分的不均匀性,在轧制后的冷却过程中由于成分偏析会形成组织(铁素体与珠光体)的层状分布即带状组织,严重的带状组织在齿轮热处理后不但增加变形,而且齿轮在渗碳处理后使齿高各部位的显微硬度造成差异,影响齿轮的疲劳寿命。

钢种的不同,带状组织的级别的严重程度不同,Cr-Mo、Cr-Ni-Mo钢带状组织较其它钢种严重。由于带状组织不易消除,齿轮厂一般要求带状组织小于3级。模铸材由于等轴晶区比连铸材大,其成分的均匀性较连铸材好,带状组织较轻,只要控制好浇注温度及速度,大部分炉号能满足小于3级的要求。而连铸材达到该要求相对要难的多。解决带状组织的根本在于减少成分的偏析,再加上与轧后适当的冷速相结合。

6、表面质量

齿轮钢都是热顶锻用钢,对钢材的表面质量要求很严,无论是GB/T3077-1999,还是新近由中国齿轮专业协会制定的《车辆用齿轮钢技术条件》,都对此有较严格要求。我国齿轮钢目前的表面质量同国外先进水平相比,还有很大差距。

7、其它方面

因为Si在渗碳层中最易导致内氧化形成“黑色网状组织”缺陷,使疲劳寿命急剧降低。因此渗碳齿轮钢有降低钢中[Si]含量的趋势(Si≤0.12%),同时也加快了齿轮的渗碳速度。Ti在钢中与N、C生成尖、棱角且非常硬的Ti(C、N)化合物,轧制时不变形并在其与基体之间造成裂纹。因此对齿轮的疲劳寿命影响较大,所以齿轮钢不宜加较多的Ti细化晶粒或防止混晶,推荐采用A1或加少量Nb细化晶粒。

四、目前齿轮钢的生产标准

1、各国汽车用钢的国家标准及质量要求

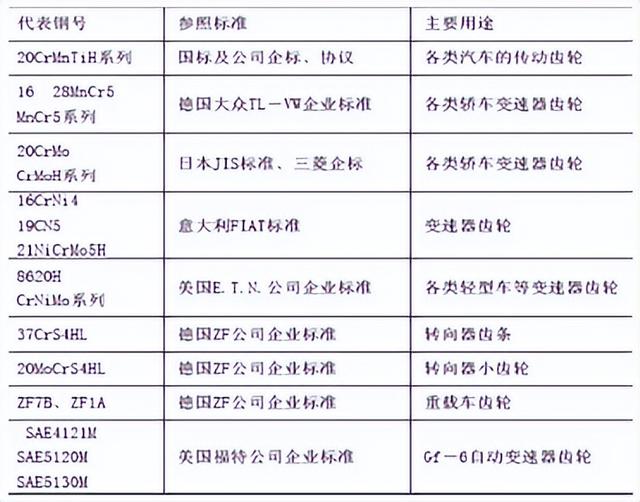

汽车用齿轮钢都为保淬透性结构钢,目前中国的保淬性用钢标准与ISO、DIN标准相近,都有宽带与窄带之分,中国的保淬透性用钢标准还略严于其它国家的标准。下表统计了部分代表性的齿轮钢标准。

表1.典型汽车厂齿轮钢的内部标准及用途

2、汽车齿轮行业标准及国内外主要齿轮企业要求齿轮钢的标准与质量要求

GB/T5216及国外的保淬透性用钢等基础性标准,对钢中氧含量不要求且淬透性带较宽,不能较好的满足齿轮行业对齿轮加工的要求,2004年齿轮行业协会公布了CGMA001-1:2004《车辆齿轮用钢技术条件》和CGMA00-2:2004《车辆齿轮用钢市场准入条件》,在这两个标准中,明确了汽车齿轮钢的氧含量应≤20ppm,钢中非金属夹杂物应满足:A类细系≤2.5级,粗系:≤2.5级;B类细系≤2.5级,粗系:≤2.5级:C类细系:≤2.0级,粗系≤2.0级;D类细系:≤2.5级,粗系:≤2.5级。晶粒度应≤5级。中国目前齿轮钢的生产水平已达到国外先进的水平,但比起日本、德国、美国生产的齿轮钢还有一些差距特别是在带状组织的控制上。

五、我国齿轮钢的发展趋势

由于引进车型增多,目前我国汽车齿轮钢已发展成Cr-Mn-Ti及Cr-Mo、Cr-Ni-Mo、Mn-Cr、Cr-Mn-B并存的状态,质量要求也与国外汽车厂基本相同,随着国内特钢精炼、真空脱气、连铸水平的提高,汽车用齿轮钢在淬透8带的控制、氧含量、晶粒度、非金属夹杂物、带状组织等方面已基本达到国外先进水平。

有些特钢企业为进一步巩固齿轮钢的市场领先和优势地位,全面推进齿轮钢升级工作,促进高精尖新产品开发和产品向高端市场的快速拓展,很多齿轮钢新产品走上行业高端用户的产品使用序列。如20CrMnTiSH3首次应用于轿车发动机,该特钢企业还重点开发低钛、Mn-Cr系列齿轮钢等升级换代产品,加大高附加值齿轮钢的工艺技术改进和质量升级,提升产品规模化效益。该产品已经打入中国一汽、二汽、重汽和天津天海同步器等国内大型企业,产品领域不断拓宽。

由此,齿轮钢的技术发展方向应是:降低渗碳层表面氧化倾向大的合金元素含量,添加氧化倾向小的合金元素;控制齿轮钢中的残余奥氏体量;减少晶界偏析元素的含量;开发和应用喷丸表面强化技术,增加表面的残余应力;研究和开发的新型齿轮钢必须满足高强度、经济性、生产性等多种要求;由于制造齿轮时需进行大量的切削加工,还需要开发易切削齿轮钢。

,