壳牌化学公司上周宣布,该公司在路易斯安那州盖斯马市的化学工厂新建了一个42.5万吨/年的α-烯烃装置。壳牌表示,新装置的启动使其成为全球最大的α-烯烃生产商。

壳牌化学公司上周宣布,该公司在路易斯安那州盖斯马市的化学工厂新建了一个42.5万吨/年的α-烯烃装置。壳牌表示,新装置的启动使其成为全球最大的α-烯烃生产商。

该公司称,该装置于上年12月开始商业运营。新项目的投产使盖斯马市工厂的总产量达到130万吨/年。α-烯烃是制造聚乙烯树脂的关键原料,不同等级的聚乙烯树脂依次用来制造管道、塑料食品容器、杂货袋、洗发水瓶和其他塑料,也被用于制造洗涤剂、机油和洗手液等。

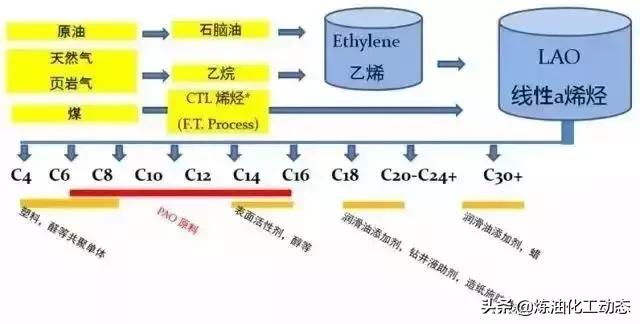

α-烯烃(α-olefin,Alpha Olefins)指双键在分子链端部的单烯烃,分子式是R-CH=CH2,其中R为烷基。若R为直链烷基,则称为直链α-烯烃(LAO)。

α-烯烃主要来源于石脑油裂解与乙烷裂解的产品乙烯的进一步反应加工,最后通过闪蒸,蒸馏等工序提炼出高纯度的聚合级的α-烯烃。

近来在催化剂的不断改革,使得煤制烯烃可以分离出较高纯度的α-烯烃以供聚合使用,目前来看,煤制烯烃可能成为未来解决国内高端α-烯烃原料的重要途径。

1-丁烯,1-己烯,1-辛烯是高端α-烯烃的3个主要组成部分。

1-丁烯

目前,国内已有多家石化企业掌握1-丁烯的生产技术。

序号公司名称工艺路线1天津联合化学有限公司乙烯二聚2大庆石化公司C4分离3兰州石化公司C4分离4中原乙烯有限公司C4分离5抚顺石化公司C4分离6盘锦石化公司乙烯二聚7独山子乙烯公司C4分离8茂名石化公司C4分离9扬子石化公司乙烯二聚10齐鲁石化公司C4分离11吉林石化公司C4分离12宝丰能源集团C4分离13中沙(天津)石化有限公司C4分离14中煤榆林公司C4分离

丁烯-1最主要的用途是作LLDPE与HDPE的共聚单体,使共聚物的抗撕裂强度、抗冲击强度和使用寿命等性能得以改善。其中,在LLDPE生产工艺中,共聚单体的加入量一般为8%~10%(质量分数),在HDPE中,加入量为1%~2%。

目前国外的先进PE技术已经开始采用较高级的α-烯烃共聚单体替代丁烯-1,丁烯-1作为共聚单体比例已降到30%以下,但由于原料来源、技术等问题,国内丁烯-1在较长时间内依然是应用最多的共聚单体原料。

聚丁烯-1(PB)是由丁烯-1单体聚合而成的一种热塑性树脂,是半透明、无色、无臭固体,分子结构规整。它的突出优点是抗蠕变性、耐环境应力开裂和抗冲击性能十分优异。聚丁烯-1主要应用于管道材料,薄膜材料和防水卷材,素有“塑料中的黄金”美誉。

国外对聚丁烯-1的研究较早,巴塞尔、日本三井公司和韩国艾联公司掌握该技术并有多套工业化装置。

2014年初,山东东方宏业与青岛科技大学联手开发,建成国内第一套 PB-1生产装置,但生产规模较之国外仍较小,大约为 5kt/a,2016年东方宏业又新建一套规模5万吨/年。

2013年山东滕州瑞达投资13亿人民币,引进美国IP公司的技术,建设年产能6万吨聚丁烯-1项目。

1,3-丁二烯是制造合成橡胶、合成树脂、尼龙等的重要原料,在石化烯烃原料中的地位仅次于乙烯和丙烯。丁二烯生产顺丁橡胶、丁苯橡胶、SBS弹性体的消费占比分别为31%、28%、20%,合计占比达79%。另外,生产ABS树脂占比16%。

国内由丁烯氧化脱氢生产丁二烯的技术开发蓬勃发展,惠生工程自主研发了丁烯氧化脱氢生产丁二烯的技术,并已于2014年首次应用于山东玉皇的7万吨/年丁烯氧化脱氢生产丁二烯改造项目。2017年11月与南京诚志签订了10万吨/年的丁二烯装置总承包合同。

1-己烯与1-辛烯

目前,国内只有中石油独山子石化公司拥有自主知识产权的1-己烯生产路线,并能保证持续稳定生产纯度达到99.6%的1-己烯聚合单体。

2007年,燕山石化凭借自身的技术实力,建成并投产了国内首套5万吨/年己烯-1工业装置,并一次开车成功。

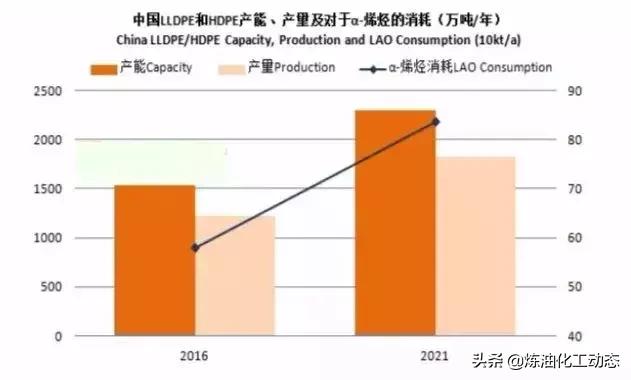

自1977年美国UCC公司采用乙烯和a-烯烃共聚生产LLDPE以来,各大公司都积极在此领域开展研究工作,并取得突飞猛进的进步,在各类生产工艺陆续工业化的同时,a-烯烃用作共聚单体提供了广阔的市场空间。目前已经工业化的共聚单体有1-丁烯、1-己烯、1-辛烯和4-甲基-1-戊烯。

共聚单体的含碳数越高,聚合物的综合性能越佳,但成本也随之增加。1-己烯共聚PE由于出色的性价比而成为当前增长最快的PE品种。虽然目前丁烯共聚聚乙烯是全球生产量最大的PE品种,而1-己烯共聚聚乙烯则是目前增长最快的PE品种。国外公司生产开发的PE新产品约94%采用1-己烯作为共聚单体,1-丁烯共聚产品仅占4%左右。

目前,1-辛烯与1-辛烯共混等相关产品都处在国外垄断的情况下,主要难度在于聚合单体的产量与纯度不高,无法满足聚合生产的需求。

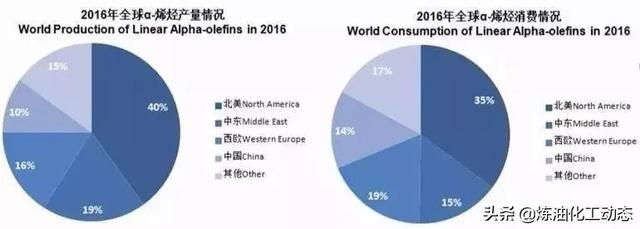

生产PAO的主要原料是C8到C12烯烃,预计截止2018年全球生产α烯烃的厂家及产量情况如下:

(数据来源: Lubes N Greases, NACO estimates)

2016年末中国石化茂名石化立项投资建设年产能16000吨的国内首套1-辛烯生产装置。1-辛烯和1-己烯的设计产能分别为10000吨、6000吨。该项目建成投产后,将改变国内不能自主生产1-辛烯的历史。

2017年11月10日,潞安集团又开工建设了煤基聚α-烯烃合成油的升级版——采用潞安集团和中国科学院上海高研院联合开发的茂金属催化工艺,利用潞安煤制α-烯烃的资源优势和烯烃分离提纯技术优势的3000吨/年煤基聚α-烯烃合成油装置,计划2018年9月投产。包括神华在内的煤化工企业也积极投入分离提纯α-烯烃共聚单体与产品,未来煤制烯烃会成为α-烯烃的主要来源之一。

1-己烯与1-辛烯共聚生产的线性低密度聚乙烯((LLDPE)熔体强度大,具有良好的拉伸性能、抗冲击及耐环境应力开裂性,可以明显改善聚乙烯的机械加工性能、耐热性、柔软性以及透明性等特点。在改善LLDPE抗撕裂强度和破坏强度等方面,1-辛烯也明显优于其它а-烯烃。此外,1-辛烯还被用来生产高、中密度聚乙烯管材,1-辛烯共聚的聚乙烯管材具有更好的韧性和更优异的抗蠕变性能等。

乙烯-辛烯共聚物的生产工艺

目前,世界上生产LLDPE/HDPE树脂通常采用气相法和淤浆法工艺,由于1-辛烯的沸点高,乙烯/1-辛烯共聚产品主要采用溶液法生产。少量的气相法和浆液法经过工艺改进和优化也生产出了乙烯/1-辛烯共聚聚乙烯产品。

在溶液法工艺中,DOW化学公司在低压溶液工艺中全部采用1-辛烯作共聚单体,NOVA化学公司也在中压溶液工艺中多采用1-辛烯。Dowlex工艺采用两个串联反应器,可生产Z-N催化剂聚乙烯;采用Insite技术可以生产茂金属聚乙烯及弹性体。NOVA Chem公司Sclairtech溶液法生产技术是加拿大Dupont公司开发的,后被NOVA公司购得。该工艺采用丁烯及1-辛烯作为共聚单体,采用单一的钛基Z-N催化剂,可生产窄分子量分布及宽分子量分布的树脂。

荷兰DSM公司开发的Compact Solution工艺采用先进的Z-N催化剂,可生产密度0.900~0.970g/cm3的PE, Compact工艺操作温度比Dowlex或Sclairtech 工艺都低,反应进料需冷冻。其后美国Exxon公司与DSM公司达成协议,采用Compact工艺,使用Exxon公司开发的Exxpol茂金属催化刑,生产茂金属乙烯/1-辛烯共聚树脂,密度0.880~0.915g/cm3。

ChevronPhillips公司的Phillips淤浆法工艺的反应器由连续的环管(4, 6或8条腿)形式排列组成。Phillips特别设计的环管反应器采用铬系催化剂、茂金属催化剂及Z-N催化剂生产全密度聚乙烯产品。该工艺生产的聚乙烯MFR范围为0.15~100g/10min,密度0.936 ~0.972g/cm3。近年来Phillips工艺得到了很大发展,在原来的基础上继续革新环管法工艺,开发出多个滚塑成型用乙烯与1-辛烯共聚HDPE和MDPE新牌号。

乙烯/1-辛烯共聚聚乙烯产品因其特有的高性能和高附加值而倍受市场认可,市场上以DOW化学和NOVA公司、ChevronPhillips化工公司等开发的共聚聚乙烯新牌号为主。

a-烯烃对于聚烯烃产业有着至关重要的作用,它在POE,PAO,高端润滑油,包装膜材料,管材,滚塑等都有着十分关键的应用,也是国产聚烯烃打破国外垄断的重要一步,随着煤化工的兴起,高碳a-烯烃的原料问题相信不久会得到解决,未来要积极探索高碳a-烯烃在各个领域的应用与产品。

,