引言

自上世纪60年代开始,计算机辅助设计进入到我国化工设计领域,时至今日,各种设计软件已渗透到化工工艺设计的每个环节:从流程模拟、到设备设计、到2D、3D绘图等。但多种相互独立的软件势必导致数据传递效率与一致性的下降,为了解决这一问题,“集成设计”或“协同设计”的概念被提出并迅速得到设计单位的广泛认同,它要求将各个设计阶段的软件集成到同一平台,统一管理数据,从而提高效率并保证一致性。同时,国内外业主对于数字化交付的需求也逐渐增多,而协同设计的统一数据平台是实现数字化交付的良好基础。本文将针对化工协同设计(特别是前端工程设计阶段)的需求与解决方案进行分析与探讨。

1. 前端工程设计

1.1 特点

前端工程设计(Front End Engineering Design,简称FEED)是指概念设计和详细设计之间的所有设计活动。FEED阶段的特点是:自身工作量和费用占整个项目总投资比例很小,但它却决定了大部分的投资额以及未来装置运行的好坏。80%左右的总费用将在这一时期确定下来,这一阶段的相关决策将影响到以后的设计任务,并对设备装置的可操作性、生产能力、经济性等方面起到至关重要的作用。

1.2 内容与工具

FEED作为承上启下的关键设计阶段,所涉及到的工作内容与软件工具都十分繁杂。在这一阶段,需要计算及确定工艺操作条件,确定主要设备参数,通过物料平衡表、能量平衡表、工艺流程图(PFD)、工艺管道及仪表流程图(PID)对工艺流程进行说明,完成设备、仪表、管道数据表以及工艺手册等。这一阶段的主体是工艺专业,作为“龙头”,负责向下游专业(配管、设备、仪表、电气、土建等)提供各种工艺数据作为设计依据,所以需要使用到各种各样的软件工具:流程模拟软件、设备设计软件、流体计算软件、工程制图软件。

1.3 问题与需求

工艺专业的日常工作涉及数十种软件,它们功能不同、供应商不同、文件格式不同、数据传递接口不同,软件之间无法自动同步和统一数据源,大量的数据输入工作需要工艺人员手动完成,重复繁琐且容易出错。不仅在FEED阶段内,在FEED与详设阶段也一样,工艺专业需要对下游专业提条件,此时数据不仅在软件工具间传递,还在设计人员和部门间交接,更容易引入错漏。

因此,为了提高FEED阶段的整体效率与质量,实现协同设计,需要有一款平台式的解决方案,满足以下几点需求:

- 集成流程模拟、设备设计、工程制图、三维设计等软件覆盖化工项目全生命周期

- 数据为中心,统一储存统一管理,确保数据同源

- 通过权限管理及版本控制是实现多用户多专业协作

- 便捷生成各种设计文档、报表、图纸

2. 国内FEED现状

FEED阶段的数据流,传统模式下,数据多以电子表格的形势在各设计环节与专业间传递。工艺人员从流程模拟软件读取或导出物流属性、设备主要参数等,填入报表模板提交给下游专业,下游专业在使用各自设计软件时,还需要经历一次数据的输入或导入过程。不可否认,这种效率低下的人工或半自动的模式在国内化工设计单位中仍然普存在。

目前几款主流的协同设计解决方案在国内外有很多成功案例,但对照上文中提出的对于协同设计平台的要求,它们对于FEED各环节的覆盖并不全面,流程模拟仍然独立于体系之外。我们知道,流程模拟是化工工艺设计的“龙头”,大部分工艺数据由之产生,并在FEED阶段的设计过程中提取并发布给下游软件与下游专业。但流程模拟软件的主要功能是工艺计算,与下游工程设计软件有所区别。下游的工程设计软件通过COM或OLE接口读取各种流程模拟软件的数据,针对上游厂家的不同软件、不同文件格式需要开发不同的接口。

3. AVEVA Unified Engineering解决方案

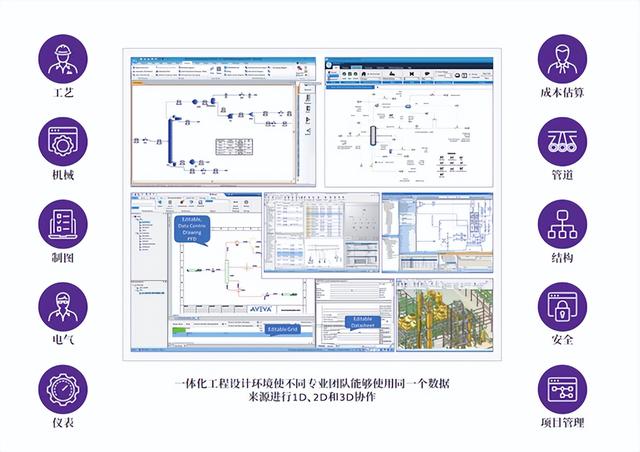

AVEVA剑维软件与施耐德工业软件业务(包含SIMSCI品牌)于2018年合并,随着SIMSCI流程模拟系列软件与AVEVA工程设计软件的深度整合,AVEVA于近期推出了Unified Engineering(一体化设计,以下简称UE)解决方案,集成了流程模拟、1D&2D&3D工程设计,覆盖了FEED阶段的各个环节。

3.1 AVEVA Unified Engineering 架构

3.1.1 双核心

AVEVA UE(一体化设计)解决方案有两个核心构成:统一的流程模拟平台AVEVA Process Simulation(模型)与集成化工程设计平台AVEVA Engineering(数据库)。

AVEVA Process Simulation是新一代的流程模拟平台,有稳态、核算、动态三种计算模式,可以用于一般工艺设计(物料与能量衡算)、公用工程管网设计(蒸汽、冷却水等管网水力学计算)、安全泄放系统设计(安全阀设计与火炬管网核算)、动态工况分析、控制策略选择与验证、工艺在线优化等,在统一的平台上用同一个机理模型贯穿资产整个生命周期,横跨设计阶段与运营阶段,是物理工厂在工艺侧的数字孪生。可以说AVEVA Process Simulation在工艺计算环节先做了一次整合,避免了众多的工具与繁杂的接口,既可以改善工作流又能提高数据传输效率。

AVEVA Engineering是工程设计与数据管理平台,它与AVEVA自己上下游的软件(流程模拟、2D、3D设计等)实现无缝集成,通过自有的数据库集中管理、自动同步来自各专业的设计数据,确保数据同源。通过权限管理实现不同专业对各自数据的访问与控制,通过版本控制实现设计数据的审核与发布,还能生成和定制各种工艺、设备报表模板,满足多专业协同设计的需要。

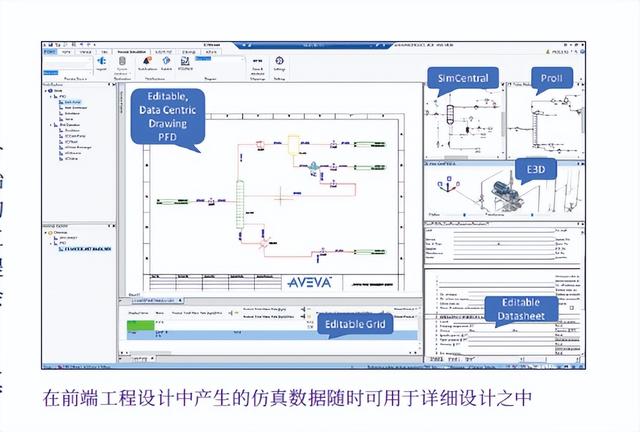

最新版本的AVEVA Engineering已内置了PFD与P&ID绘制功能,所以AVEVA Process Simulation结合AVEVA Engineering就能满足FEED阶段协同设计的需求。

3.1.2 数据流

这两个核心间的数据传递,就是FEED阶段的主要数据流向,相较于不同供应商软件间的被动集成的解决方案,AVEVA UE的数据流更加无缝与紧密。主要体现在两点:

主动发布 数据的传输是从流程模拟端(即AVEVA Process Simulation)发起的,工艺工程师选择设计工况一键完成发布,工艺数据与流程图信息一起发送给AVEVA Engineering。与此同时,AVEVA Engineering收到新发布数据的通知, AVEVA Process Simulation传递来的流股、设备数据成结构化显示,可以选择全部或部分导入数据,导入后将自动创建模拟数据的存储对象。通过一次拖放就能完成PFD对象和图标的自动创建与数据传输,既保证了模拟对象的数据独立,又建立了模拟对象与PFD对象的关联,可实现数据更新的同步。这样的工作流更加顺畅,与数据流保持同向,且消除了时间(操作)的顿挫和空间(软件)的隔阂。

双向传递 在此之前,流程模拟软件至工程设计软件的数据传递都是单向的,而AVEVA UE解决方案还可实现AVEVA Engineering至AVEVA Process Simulation的逆向数据传递。在详设阶段,下游专业将更为具体的管道与设备数据更新至AVEVA Engineering的设备对象,可将该变动发布回AVEVA Process Simulation,数据将通过之前建立的联接自动传递给AVEVA Process Simulation模拟模型中的对应设备,在AVEVA Process Simulation的核算或动态模式下进行各种工况的校核与验证,确保设备规格、尺寸、参数符合工艺运营需求。

3.1.3 其他组件

AVEVA UE解决方案横跨项目全生命周期,同一平台可服务于概念设计、前端工程设计以及详细设计,所以它还包含以下组件:

AVEVA Electrical and Instrumentation (电气仪表设计解决方案)

AVEVA P&ID和AVEVA Diagrams (2D设计解决方案)

AVEVA E3D Design (3D设计解决方案)

3.2 AVEVA Unified Engineering优势

一体化工程设计能够帮助EPC打破信息的孤岛、专业的藩篱,相较于其他协同设计解决方案,AVEVA UE还具备以下独特的优势:

3.2.1 单一解决方案覆盖全周期

UE的双核心架构覆盖了FEED阶段的所有环节,这使得AVEVA成为唯一的软件(解决方案)供应商,而供应商的单一性促进了一体化工程设计平台在部署、配置、定制、维护等各个环节上效率与品质的提升。在处理问题时,EPC也只需与AVEVA单点联络,避免了多个第三方带来的沟通成本与责任划分等问题。并且,针对EPC提出的功能改进,以及日后的产品与系统升级,单一供应商更能整体的把控方向,消除短板。

3.2.2 双向数据流加速设计迭代

基于上述UE的两个特点:AVEVA Process Simulation的多种计算模式与AVEVA Engineering的双向数据流,设计工作流不再是一个单向的瀑布结构,而变成一个交互的迭代过程。在AVEVA Process Simulation中进行稳态工艺模拟,将工艺数据传递至AVEVA Engineering;在AVEVA Engineering 中完成PFD、物流及设备数据表;下游专业在此基础上进行详细设计,并将各自交付成果同步回AVEVA Engineering;此时,更新后的设备规格和尺寸可传回APS在核算和动态模式下进行验证。UE数据传输的一致性和高效性,使得这个循环可实现多次迭代,工作流的改善优化了设计、缩短了项目周期、降低了项目风险与成本。

3.2.3 数字孪生跨越设计与运营

协同设计平台是数字化交付的基础,流程模拟环节的补全,使得数字化交付的内容更加完整。APS中的机理模型作为工艺侧的数字孪生,不仅可用于设计阶段,还可在试运行和运行阶段发挥作用。更新详设数据后,AVEVA Process Simulation中的模型能够完美的表征装置在工艺侧的行为与响应,通过虚拟试运营来甄别控制策略、制定操作预案,还可以用于OTS操作员培训。工厂投入运营后,AVEVA Process Simulation可与实时数据库联接,将这个一以贯之的机理模型作为内核,通过内置的数据整定与优化功能,实现装置的实时在线优化(RTO)。

3.2.4 兼顾云平台与本地部署

作为新一代的协同设计解决方案,AVEVA UE首推基于云平台的SaaS模式,集成授权管理与软件部署,用户登录即可使用。当然,国内EPC出于数据安全性的考虑,也可选择公司局域网的本地化部署。

4. 结论

对照协同设计平台的四点要求,国内目前已实施的解决方案普遍存在短板,特别是在流程模拟环节。AVEVA新推出的Unified Engineering解决方案凭借其统一的流程模拟平台AVEVA Process Simulation与集成化工程设计平台AVEVA Engineering这一双核心架构,实现了FEED阶段的全覆盖,并展现出独特的优势,驱动设计工作流的改进,可大大提升项目执行效率。但是,UE目前还没有国内的实施案例,真正落地后的效果有待实践检验。

参考文献

1. 孙志成,基于石油化工工艺集成设计的技术,工程管理前沿, 2020年第26卷3月第8期

2. 艾吉文,基于石油化工工艺继承设计的研究,化工管理,2019(06)

3. 彭颖,胡素萍,朱春田,孙丽丽,Comos FEED在工艺设计中的应用,石油化工设计,2011,28(4)29-31

作者介绍:

张翼先生毕业于华东理工大学化学工程与工艺专业,深耕流程行业及工业软件领域多年,有着丰富的工艺设计与流程模拟应用经验,负责AVEVA流程模拟解决方案的技术支持与咨询业务,致力于通过工艺侧的数字孪生技术帮助流程行业实现设计与运营的数字化转型。

张翼先生于2014年加入施耐德电气工业软件部门,担任SimSci技术支持顾问。2018年施耐德工业软件业务与AVEVA合并后,继续负责AVEVA流程模拟软件售后技术支持,并于2022年转入AEVA剑维软件中国区售前团队。

,