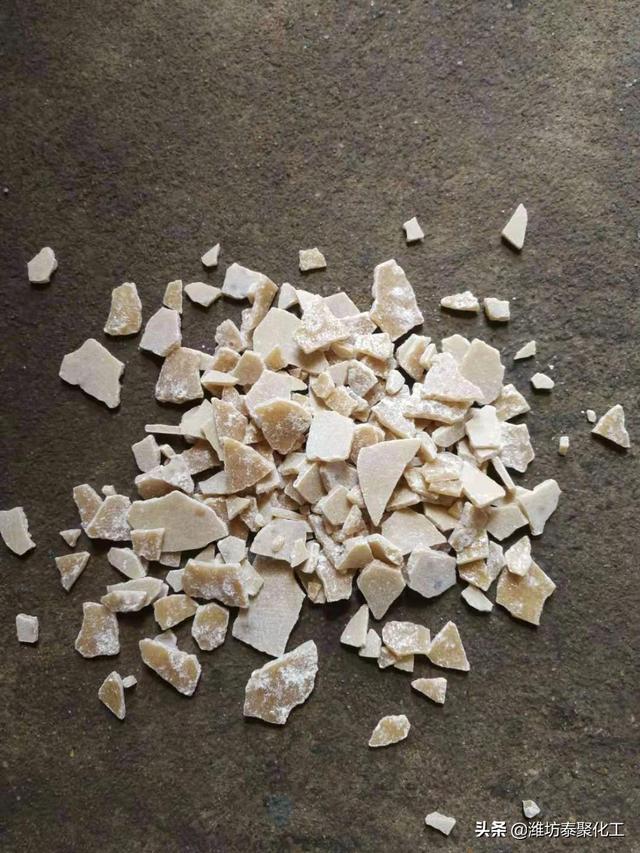

氯化镁

通常情况下,玻镁板在生产过程中会遇到各种常见的问题,但是有时很容易应付的,下面小编就和大家浅谈一下:

原材料控制严重不足:不少厂没有完整的化学分析室,不知道氧化镁(MgO)和氯化镁(MgCl2)的分析方法。造成生产时的产品质量完全决定于原料稳定性,因而生产出来的产品质量随机性较强,时好时坏。造成这种原因之一为我国菱镁矿本身含氧化镁成分波动大,即使同一产家的产品每一批都有区别;二为燃烧粉磨工艺不合理,无均化措施,造成同一厂同一批料中成分波动都很大;三为原料存放时间影响活性氧化镁的含量。

配料不科学:有些厂无科学的配料计算及计量方法,仅凭经验和料浆干稀来决定加量。干了加卤水,稀了加填料。这是造成产品不稳定和变形返卤的主要原因之一。

成型、切割精度不够:现在手工成型的厂几乎没有,但设备及模具的精度,以及切割机的质量影响产品外观,使有些产品的外观质量偏差过大。

养护不规范:成型后产品养护是一个重要的环节,要有一个完整的初养护和终养护的时间、温度、湿度及方法。有许多厂的产品是由于养护不当造成产品变形的。养护时间要根据温度仔细调整,不到龄期的板材不能出厂,否则会给用户造成损失。

改性问题:目前玻镁平板凝材料改性共分四个方面。第一,调整凝结时间;第二,提高制品的抗水抗潮能力,即提高软化系数;第三,抗返卤方面;第四,发泡剂使其产品变轻,降低成本。许多小厂对要加入的改性剂不明白原理,道听途说,听到什么加什么。而有的改性剂被片面夸大功能。应该说所有抗返卤方法都有一个范围,返卤严重靠改性剂很难克服。

出厂含水率问题:玻镁板使用于不同的地区,对含水率要求不一样。将含水率高的板材用在干燥地区,板材收缩严重;而将含水率低的板材用在潮湿地区,板材湿胀严重。因而生产厂应根据不同的使用地区控制不同的含水率。现在能做到这几点的厂家很少。

氯离子含量问题:玻镁平板由于氯离子大量存在,易出现返卤,又对金属有腐蚀性,许多用户,尤其是出口要求控制氯离子含量。台湾标准CNS14164《氧化镁板》也有专门的指标。试验发现,同一类板材中氯离子含量越高,确定返卤越严重,腐蚀性越强。但不同类(主要是填料、轻烧和色质)板材内氯离子含量差别不能完全反映其性能。例如加轻质填料的板材由于填充料的重量百分数少,其氯离子含量高,但并不返卤、吸潮。

,