(报告出品方/作者:民生证券,刘海荣)

1、POE的诞生与发展历程1.1、POE的诞生与发展

聚烯烃弹性体(Polyolefin Elastomer,POE)本质上是一种乙烯/α-烯烃两 种单体的无规共聚物,一般在 POE 中α-烯烃作为第二种单体的含量不低于 20%。 由于特殊的两相微观结构,POE 同时具有橡胶的高弹性和良好的热塑加工性能。 POE 的诞生和发展与茂金属催化剂的应用,以及溶液聚合工艺的发展密不可分。

POE 是一种脱胎于 LLDPE 的乙烯/α-烯烃共聚物。在茂金属催化剂工业化应 用之前,乙烯/α-烯烃无规共聚物以线性低密度聚乙烯(LLDPE)为主,密度在 0.915-0.940g/cm3 之间,由多活性中心的 Ziegler-Natta 催化剂制备,多采用气 相或淤浆聚合工艺,很少采用溶液聚合。由于催化剂性能的限制,共聚物中α-烯烃 单体插入量很低(一般<10%),且产品存在分子量分布宽等问题。虽然 Z-N 催化 剂不断改进升级,LLDPE 共聚α-烯烃的范围扩展至 1-丁烯、1-己烯、1-辛烯,但 仍然无法通过 Z-N 催化剂生产高共聚单体含量的乙烯/α-烯烃共聚物产品。特别 是在传统的气相或淤浆聚合工艺中,随着共聚物中单体含量增加,产物发粘严重, 聚合过程无法控制。

茂金属催化剂和溶液聚合工艺是 POE 诞生的两大助产士。上世纪 80 年代中 期,陶氏化学利用溶液聚合工艺,将 LLDPE 产品种类扩大至塑性体(Polyolefin Plastomer, POP),聚合物密度降低至 0.890-0.915g/cm3。在 90 年代初茂金属 催化剂的工业化应用,与 Z-N 催化剂不同,茂金属催化剂为单活性中心,其在乙 烯溶液聚合中可以精确地调控聚合物链结构,获得分子量分布很窄、组成分布均匀 的乙烯/α-烯烃共聚物。

更重要的是,茂金属催化剂对 a-烯烃的共聚能力要强于 ZN 催化剂,可获得更高共单体含量的乙烯/α-烯烃无规共聚物,在此背景下聚烯烃 弹 性 体 POE 被 开 发 出 来 。 POE 的 密 度 通 常 小 于 0.890g/cm3 , 一 般 在 0.860~0.890g/cm3 之间,附加值远高于 LLDPE。在 POE 诞生过程中,陶氏化学 1993 年推出的限制几何构型茂金属催化剂(Constrained Geometry Catalyst, CGC),以及高温溶液聚合工艺技术起到了至关重要的作用。

高比例的α-烯烃是 POE 优异性能的必要条件。一般而言α-烯烃含量越高, POE 力学性能越好,共聚单体支链越长,降低产品密度的效果也越好。工业应用 中以乙烯/1-辛烯弹性的综合性能最好,是目前 POE 的主流产品类型,乙烯/1-丁 烯弹性体由于原料来源相对充裕,也有多家企业供应该产品。市面上乙烯/1-己烯 的产品相对较少。通常 POE 产品中 1-辛烯含量介于 15%~45%(一般>20%), 结晶度小于 25%。聚合过程中的茂金属催化,以及与之催化过程相适应的高温溶 液聚合工艺则是实现α-烯烃高比例共聚的必要技术条件。

多家跨国公司已成功开发 POE 产品,中国企业暂未突破。继陶氏化学在 1993 年成功生产 EngageTM 系列 POE 弹性体后,在 2003 年该系列又增添了用于模制 和挤出的新牌号,主要用于改性非汽车应用的聚烯烃,2004 年陶氏通过 InsiteTM 工艺又成功生产出2个 AffinityTM 牌号,用于热熔黏接剂市场。2005 年美国埃克 森美孚采用茂金属催化剂和高压离子工艺也开发了 POE共聚物,商品名称ExactTM, 主要用作汽车聚烯烃配方中的抗冲击改性剂。2008 年陶氏化学与泰国暹罗水泥公 司的合资企业 SCG-Dow 在泰国马塔府的生产基地建设生产最新型的塑性体和弹 性体。

日本三井化学于 2005 年建成并投产了 POE 装置,商品名为 TafmerTM。韩 国 LG 公司将独有的茂金属催化剂与溶液法聚合工艺相结合,生产乙烯基聚烯烃弹 性体,以 LuseneTM 作为品牌名,应用于汽车部件、鞋材、线缆、片材和薄膜等领 域。2015 年 SK 和 SABIC 在韩国蔚山的合资工厂成功投产了溶液聚合装置,用于 生产 mLLDPE、POP 和 POE。目前为止,国内尚无企业可工业化生产 POE 产品。

1.2、POE的结构与性能

微观的两相结构是 POE 兼有高弹性和热塑性的原因。在 POE 中,由α-烯烃 支链产生的柔软链卷曲结构可以形成具有橡胶弹性的无定形型区域(橡胶相),而 聚乙烯链段的结晶区(塑料相)则起到物理交联点的作用。这种结晶区的交联状态 具有热可逆性,在室温或低温状态下,结晶区域得以保存,宏观表现出类似于橡胶 的弹性;在高温状态下,结晶区域被熔融破坏,宏观上从弹性体被转变为熔融流体, 从而容易被挤出加工。与橡胶相比,POE 弹性体不需要经过硫化加工即可获得弹 性,这种交联结构是可逆的。

具体而言,POE 之所以具有优异性能与其结构特点有密切关系:(1)α-烯烃 的柔软链卷曲结构和结晶的乙烯链段作为物理交联点使其既具有优异的韧性又具 有良好的加工性;(2)通过茂金属活性聚合得到的相对分子量分布窄,与聚烯烃兼 容性好,具有较佳的流动性;(3)POE 分子内没有不饱和双键,耐候性优于其它 弹性体;(4)较强的剪切敏感性和熔体强度可实现高挤出提高产量;(5)良好的流 动性可改善填料分散效果可提高制品熔接强度。

2、POE生产有三个核心壁垒,目前全部被跨国公司垄断 POE 诞生近 30 年时间,国内至今未实现工业化生产,从产业和技术角度主要 有三方面的瓶颈限制。(1)α-烯烃的供应,尤其是主流 POE 产品使用的 1-辛烯的 供应不足;(2)先进催化剂体系的研究滞后于国际先进水平;(3)缺少对 POE 生 产必须的高温溶液聚合工艺的实践探索。本小节力图对国内外在α-烯烃的供应, 茂金属催化剂的合成,以及溶液聚合工艺方面进行回顾和梳理。

2.1、α-烯烃的供应

C4~C8 是α-烯烃是主流种类,与乙烯共聚是其主流应用。α-烯烃是指在分子 链端部有双键的单烯烃,也称线性α-烯烃(Linear alpha olefin, LAO)。常温下 C2~ C4 烯烃为气体;C5~C18 为易挥发液体;C19 以上为蜡状固体。有广泛工业用 途的是碳数范围为 C4~C18 的直链α-烯烃。其中应用最广的是 C4、C6 和 C8。 2016 年全球α-烯烃需求 540 万吨,至 2021 年增长至 650 万吨,年均增速 3.7%。 主要需求包括作为共聚单体与乙烯聚合合成 LLDPE/HDPE/POE/POP 等聚烯烃 材料、直接聚合成聚 1-丁烯、生产润滑油基础油、表面活性剂、油田化学品等。

1-丁烯、1-己烯和 1-辛烯作为与乙烯共聚生产 HDPE、LLDPE 以及 POE 的共 聚单体,以提高产品抗撕裂和拉伸强度,该领域的需求占α-烯烃总消费量的 57%, 这构成了α-烯烃需求的主体。从供应格局来看,1-丁烯大约占 42%,是规模占主 导优势的种类,1-己烯约占 19%,1-辛烯约占 13%。

LLDPE主导了C4-C8 α-烯烃的需求。具体到短链α-烯烃(C4~C8)全球2016 年的需求量大约 360 万吨,到 2021 年增长至约 440 万吨,IHS 预测至 2025 年 增长至约 530 万吨。在全球短链α-烯烃需求中 LLDPE 约占 300 万吨,即 68%。 LLDPE 主要应用于薄膜和包装,对 LLDPE 而言,所用的共聚α-烯烃链长越长,其力学性能越好,越有利于制品减薄。LLDPE 对共聚单体的选择由原料的可获得性、 价格、技术水平等因素综合决定。目前用于 LLDPE 的共聚α-烯烃主要是 1-丁烯和 1-己烯。

LLDPE 生产中 1-丁烯或 1-己烯共聚比例约在 3%-10%。在美国和西欧, LLDPE 主要用 1-己烯作为共聚单体,在亚洲和中东 95%~99%的 LLDPE 采用 1- 丁烯作为共聚单体。HDPE 生产中使用α-烯烃作为共聚单体需求较少,HDPE 对共 聚α-烯烃的消耗量约占 HDPE 产量的 1-2%,且主要使用 1-丁烯、1-己烯。据估 算全球 2021 年 HDPE 对α-烯烃的消费量约 70 万吨。

POE 对α-烯烃的需求大约在 40 万吨,主要种类是 C8。POE/POP 对α-烯烃 需求约在 40 万吨。POE 和 POP 生产过程中主要将 1-辛烯作为共聚单体,一些厂 家也将 1-丁烯作为共聚单体。与 LLDPE 不同之处在于,POE 对α-烯烃的需求比 例非常高, POE/POP 消耗了大约全球 1-辛烯的 36%。近年来 POE 成为 1-辛烯 需求增长的主要来源。

乙烯选择性齐聚α-烯烃生产的主要工艺路线。应用最广泛的商业化的乙烯齐 聚生产α-烯烃的技术分为非选择性齐聚和择性齐聚。非选择性齐聚生产全分布α烯烃(即 C4~C20 各组分均大量存在)主要有 3 种技术:CP Chem 工艺、Ineos Ethyl 工艺、Shell SHOP 工艺。各家的技术路线及催化剂的选择决定α-烯烃混合 产物的组分分布不尽相同,一般油品供应商会以综合方案消耗所产出产品。选择性 齐聚产品一般 C4-C8 组分比重很高。选择性齐聚工艺中 1-丁烯的工艺包括 Honeywell UOP、Axens等;拥有1-己烯选择性齐聚技术路线包括Phillip、Axens、 CBI Lummus、Sasol 等,国内燕山石化、独山子石化等企业也建有 1-己烯装置。 拥有 1-辛烯选择性齐聚工业化技术的目前只有 Sasol 和 Dow。工业上,用于 POE 生产的 1-己烯、1-辛烯等的生产主要是采用乙烯选择性齐聚的方法。

国内 1-丁烯供应相对充沛,1-辛烯工业化刚起步。在 1-丁烯方面,国内合计 有 33 家企业合计约 88 万吨/年产能,主要来源是乙烯装置及炼厂催化裂解装置副 产 C4 馏分和乙烯二聚工艺。预计到 2025 年,国内 1–丁烯产能将达 120 万吨。 在 1-己烯方面国内有少量产能,乙烯三聚法生产的 1–己烯在纯度、产率等方面比 较可靠,国外的技术主要是由 Chevron Phillips 公司开发,国内是由中国石化于 2007 年实现工业化,为国内 1–己烯产品的主要生产工艺,国产 1–己烯全部用于 PE 生产。国内 1-辛烯工业化生产长期处于空白,乙烯四聚工艺技术较先进,生产 的 1–辛烯产品含量在 66%以上。国内多家企业正在对乙烯四聚工艺进行研究开发。 2022 年 3 月宁煤 8000 吨/年α-烯烃中试装置投产。

总体来看,国内在 1-丁烯的供应方面既不存在技术问题,也不存在产能问题;在 1-己烯方面不存在技术问题,但供应能力较小;在 1-辛烯的工业化方面基本上 处于空白状态。而 1-辛烯是 POE 的主流路线,中国 POE 长期未发展起来,与 C8 资源相对短缺、相关企业难以基于 1-辛烯进行产品开发和产业布局有较强的关系。

2.2、催化剂的开发

催化剂是烯烃配位聚合技术的核心。早期的乙丙橡胶弹性体通过传统的 Z-N 催化剂制备,目前乙烯/α-烯烃共聚物弹性体的工业生产用催化剂种类已拓展至单 活性中心的茂金属催化剂和新型后茂金属催化剂。在乙烯/α-烯烃共聚物弹性体工 业化生产中,催化剂的耐热性、共聚活性、共单体插入能力、共聚物分子量大小及 分布对催化剂的选择都具有重要影响。

Z-N 催化剂无法有效提高共聚单体的含量和控制分子量分布。上世纪 50 年 代,Ziegler 率先利用 TiCl4-AlEt3催化体系合成 HDPE,随后 Natta 将 TiCl3-AlEt2Cl 催化体系应用于等规立构聚丙烯的制备,从而开创了 Ziegler-Natta 催化剂。 DuPont 公司最早开发了适用于溶液聚合的 Z-N 催化剂。该催化体系可以与乙烯 生产 C3~C12 的α-烯烃共聚物,但密度只能做到 0.915g/cm3。90 年代 Nova、 DSM 等公司针对 DuPont 溶液型 Z-N 体系催化剂进行了改进,乙烯单程转化率 提升到 90%,产品密度降低到 0.905g/cm3。整体而言,传统 Z-N 催化剂由于自 身的多活性中心特点,每种活性中心都有不同的聚合动力学特征以及不同的立构 选择性,得到的聚合物分子量分布和化学组成分布均较宽,共单体的插入能力有限。

α-烯烃的聚合活性远低于乙烯,提高共聚含量和规整性极度依赖催化剂。乙 烯与α-烯烃结构相似,其配位聚合机理也类似。但由于取代基的存在,α-烯烃的 聚合比乙烯更复杂。特别是高碳数α-烯烃,取代基会导致单体位阻增加,与催化剂 活性中心配位和插入时需要更大的空间,而且聚合活性通常较乙烯低。随着α-烯 烃链长的增加,聚合活性下降。丙烯聚合活性是乙烯的 1%~20%,1-丁烯聚合活 性是丙烯的 10%~33%。此外,由于α-烯烃的不对称性,存在空间选择性。α-烯 烃插入方式不同会导致聚合物的性能差异。这些都是催化剂设计需要考虑的因素。

茂金属催化剂解决了“活性”和“可控”的难题。茂金属催化剂由主催化剂和 助催化剂组成,主催化剂是过渡金属原子与含有茂环(环戊二烯)的官能团配位形 成的有机金属络合物。茂金属催化剂的迅速发展得力于 Kaminsky 等人在 1980 年 发明甲基铝氧烷(MAO)助催化剂,该助催化剂为烷基铝的水解产物,与主催化剂 组合显现出超高的乙烯聚合活性。与 Z-N 催化剂相比,茂金属催化剂在聚烯烃材 料开发上的优势主要有:高聚合活性、窄聚合物分子量分布、均匀得共聚物组成分 布、优异的共聚合性能、可耐受的共单体种类广。茂金属催化剂根据配体结构,可 分为非桥联双茂金属、桥联双茂金属、桥联半茂金属(含 CGC)、非桥联半茂金属。

陶氏化学的桥联半茂金属 CGC 打开了 POE 的大门。上世纪 80 年代 Dow 和 Exxon 公司几乎同时注册了桥联半茂金属催化剂专利。这种茂金属结构中含有一 个茂环或取代茂环,通过一个桥基官能团与另一个杂碳原子基团连接。桥联单茂金 属催化剂热稳定性好,在高温下共聚性能优异,特别适合高温溶液法生产乙烯/α烯烃无规共聚物弹性体 POE。由于此类催化剂共聚性能好,产品具有长支链结构, 大大提高了 POE 产品的熔体强度和加工流变性能。Dow 公司 Stevens 等人又将 此类催化剂称之为限定几何构型催化剂(Constrained Geometry Catalyst: CGC)。 桥联半茂催化剂的配体结构设计比双茂金属更多样化,可实现对聚合产物结构的 精确调控。目前为止这类催化剂仍然是 POE 生产所使用的主要种类。

多家日韩企业也在桥联半茂金属催化剂取得进展。Exxon 公司 1988 年即注 册了茂金属催化剂专利,涵盖了非桥联双茂和桥联双茂金属催化剂,在茂金属配体 中引入桥基官能团将上下两个茂环连接,并通过变换茂环上的取代基结构,实现较 好的聚合活性控制、产物分子量大小和分布控制以及对α-烯烃的立体选择性控制, 为高α-烯烃插入量聚烯烃弹性体的工业合成奠定了基础。在 Dow 和 Exxon 之后, 其他公司也注册了可制备乙烯/α-烯烃无规共聚物弹性体的桥联半茂金属催化剂 专利,但真正应用于工业生产的很少。

韩国 LG 化学将桥联半茂金属催化剂中氮原 子桥联基团改为苯基桥联,获得了很好的催化效果,其结构与 Dow 的 CGC 极其 相似,并于 2009 年成功开发了乙烯/1-辛烯无规共聚 POE。日本住友合成了一种 芳氧杂原子桥联的半茂金属催化剂,其热稳定性好,能在 200℃以上的高温下保持 高的催化活性、好的共单体插入能力。三井采用负载型双茂金属催化剂通过淤浆法 或气相法得到密度 0.88~095g/cm3 的乙烯/α-烯烃共聚物产品。相对于溶液法生 产的 POE 产品,三井生产的 POE 产品共单体插入量较低,强度大,但弹性和韧性 相对差,透明性差,总体性能不如溶液法生产的 POE。

2.3、聚合工艺开发

高温溶液聚合是 POE 难以绕开的工艺路线选择。目前 POE 生产的主流工艺 均采用了高温连续溶液法,究其原因主要有两个。第一,弹性体难以以粒状在流化 床反应器或淤浆反应器中流动,实现非均相聚合;第二,POE 低熔点,其结晶区 的聚合产物容易被溶剂溶胀而结团、粘连,进而使聚合反应无法继续进行下去。我 国一些石化企业曾尝试在现有的乙丙橡胶装置上进行 POE 生产,但乙丙橡胶多采 用钒系催化剂,聚合温度只有约 70℃,该催化剂不具备与 1-己烯、1-辛烯烃等α -烯烃良好的共聚能力,改用共聚能力良好的催化剂,并在高温下进行聚合,装置 压力会远远超过现有乙丙聚合反应器所能承受的能力,此类尝试以失败告终。因此 POE 聚合需要在聚合物熔点以上的温度进行均相溶液聚合。

POE 现有多种溶液聚合工艺。目前,知名的乙烯/α-烯烃溶液聚合生产工艺有加拿 大 Nova Chemicals 的 Sclairtech 中压溶液聚合工艺、美国 ExxonMobil 的绝热 连续溶液聚合工艺、Dow Chemical 的连续环管溶液聚合工艺。此外北欧化工、 BASF、利安德巴塞尔、DSM、三井化学、住友化学、东曹集团、LG 化学、SK 化 工等公司都有烯烃高温溶液聚合的催化剂专利。其中用于 POE 生产最主流的陶氏 的 InsiteTM 工艺和 Exxon 的 ExxpolTM 工艺。

Exxon 最早将茂金属催化剂成功用于溶液聚合。Exxon 公司最早开发了绝热 连续溶液聚合工艺。该工艺核心为连续搅拌釜反应器(CSTR)。该工艺采用 LCST 液相分离法,充分利用反应釜内聚合放出的热量和溶剂带走的热量,并且不需要额 外的热量进行固液分离,节约了能耗,因而被称为绝热连续溶液聚合技术。该工艺 采用高活性单活性中心催化剂,以 C4~C10 混合烷烃作溶剂,以 C3~C10α-烯烃 作为共单体,以氢气作为分子量调节剂,既可以生产聚乙烯塑性体,也可以生产聚 乙烯弹性体,还可以生产丙烯、苯乙烯类共聚物。通过该工艺生产的产品密度介于 0.85~0.93g/cm3 之间。聚合物熔指在 0.01~100g/10min 之间,分子量分布指数 小于 3.0。该工艺在共单体的回收管道上安装多个共单体储罐,可以分别存储不同 的共单体,因而允许生产过程中产品在 EPR、EPDM 与 POE 之间快速方便地切换。

Dow 环管溶液聚合工艺。陶氏利用其 CGC 催化剂技术,在传统烯烃淤浆环 管聚合工艺基础上开发出了乙烯溶液环管聚合工艺。该工艺温度控制在聚合物熔 点以上,通常管内聚合温度>100℃,压力控制在 3.1~4.1MPa。该溶液环管工艺 采用茂金属催化剂,以烷烃、异构烷烃、环烷烃、芳香烃作为溶剂,特别适合使用 IsoparE 作溶剂,使用于生产乙烯、丙烯、苯乙烯类共聚物、包括 HDPE、LLDPE、 POE、EPR、EPDM、乙烯/苯乙烯共聚物、苯乙烯类嵌段共聚物等。特别适合放热 量高的乙烯聚合反应。乙烯单程转换率 90%以上,相比于连续搅拌釜式反应器 (CSTR)工艺,该溶液环管工艺最大的优点是传热效率高。由于传热效率高,反 应温度的控制不再影响到聚合物浓度。高传热效率可使聚合浓度做到 26%。制备 聚乙烯弹性体分子量可以在 1~100 万之间任意调控,最佳值在 6~50 万,分子量 分布介于 1.5~15,最佳值 2.0~6.0,密度可在 0.855~0.895g/cm3之间任意调控。

3.1、全球供需概况

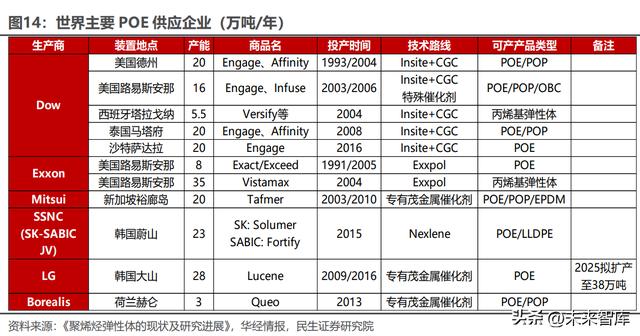

目前已有包括陶氏化学、Exxon、三井、SABIC-SK、LG 化学等公司实现了 POE 的工业化生产。从历史上看有三个产能建设的高峰,第一个是 1990 年代初,陶氏 和 Exxon 率先开发出相关产品,陶氏在德州以及 Exxon 在路易斯安娜等地的首套 POE 装置投产,初期主要生产塑性体和弹性体产品。第二个产能建设高峰主要集 中在 2000-2005 年左右,陶氏和 Exxon 为满足市场需求先后扩产或新建工厂,此 外,三井新加坡装置也在这一时期投产。这一时期 POE 产能迅速扩张伴随着全球 汽车工业中 EPDM 产品被性能更优异的 POE 全面替代展开。第三个产能建设高 峰发生在 2015 年前后,主要集中在韩国的装置顺利投产。

2021 年全世界范围内广义的 POE 产能(包括丙烯基弹性体等)约在 200 万 吨,更侧重于乙烯基弹性体的狭义 POE 产能约 158 万吨。且一般而言 POE 生产 装置往往与茂金属 LLDPE 等溶液聚乙烯产品装置共线,相当一部分装置并非全部 产能专产 POE 弹性体。

从供应结构来看,(1)陶氏:2021 年陶氏在全球产能占比达 48%,一直以来 居于主导地位。(2)韩系:2015 年以来韩国产能扩张较快,LG、SABIC/SK 等企 业产能份额快速提升,并有进一步扩产计划。Exxon 虽有乙烯基弹性体产品,但近 年来逐渐转向生产丙烯基弹性体产品。(3)三井新加坡装置:三井位于新加坡装置 自 2005 年投产以来,在新产品开发方面工作较多,其 Tafma 系类产品涵盖了 EPDM 和 POE、POP 在内的多系列产品,但产能新增方面相对较为保守。

从区域来看,亚洲尤其是东亚地区已经成为全世界最大的 POE 相关产品生产 中心,2021 年东亚地区在全球 POE 产能中占比已达 54%。这些国家产能在很大程度上均面向中国释放。

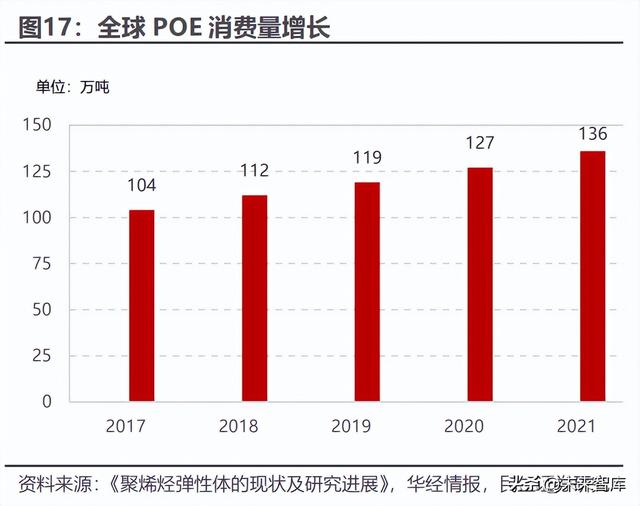

从全球需求总量来看,截至 2021 年全球需 POE 类产品需求总量约在 136 万 吨。2018-2021 平均增速约在 7%。从需求结构来看,近 5 年发生着显著的变化。 2018 年全球需求中汽车超过 50%。但 2018 年以后,汽车领域需求逐年下降,至 2021 年下降至 38%左右。从需求国家来看,传统上日本和北美各占 POE 总需求 的 1/3 左右,这二者是主要的消费区域,其次为欧洲。但 2017 年以后中国需求量 逐年大幅攀升,2021 年在全球需求占比已超过 45%。上述变化一方面是由于在 2020-2021 年期间全球汽车产量受疫情以及芯片等问题影响产量出现明显下滑, 另一方面,近 2 年以来在光伏胶膜以及线缆、鞋材等非汽车领域出现了快速增长, 产品渗透率也在提升,且中国这些领域均占有主导地位,2021 年中国在光伏组建 全球产量占比超 80%,鞋材占比超过 50%,汽车产量全球占比 32%,这一趋势在 未来一段时间或将持续。

3.2、主要厂家产品

3.2.1、陶氏化学

Dow 弹性体拥有五大系列产品,覆盖面极广。通过 InsiteTM 技术,陶氏化学 公司开发了一系列高附加值的乙烯/α-烯烃共聚物,包括 EngageTM POE , AffinityTM POP 和粘合剂,VersifyTM 乙烯/丙烯共聚物。2006 年发布了一款商品 名为 InfuseTM 的新型烯烃基弹性体,是一种乙烯/1-辛烯嵌段共聚物(OBC)。该 聚合物具有非常独特的多嵌段共聚结构,使 OBC 既有低的玻璃化转变温度,又有 高的熔点,耐热性能更好,拉伸强度、断裂伸长率等更优异,克服了无规共聚物密 度和耐热性能无法平衡的问题。2013 年,陶氏化学公司又发布了一款丙烯-乙烯嵌 段共聚物,商品名 IntuneTM,该产品可应用于包装、交通、消费品等领域,可作 为聚乙烯和聚丙烯的增容剂,制备的多层结构不会因相容而导致层间黏结失效。

Dow 在全球范围内运营有多个生产据点。陶氏拥有五个溶液聚合生产弹性体 /塑性体的工厂,分别位于美国德州(Freeport)、美国路易斯安那、西班牙塔拉戈 纳、泰国马塔府和沙特的 Sadara。EngageTM,AffinityTM,VersifyTM 和 InfuseTM 等系类产品的往往共用同一套装置进行切换生产,例如在泰国同时生产 AffinityTM、 EngagaeTM、和 InfuseTM 三个系列产品。截至 2021 年产能超过 80 万吨。

应用开发的重点从汽车转向光伏。汽车是 POE 的传统最大应用,陶氏在该领 域有完整的产品线,主流牌号包括 8C 产品 8150、8100、8200、XLT8677 以及 4C 产品 7467、7447 等。近年来陶氏在光伏领域也开展了大量的推广工作,是最 早将 POE 的应用推广到光伏的企业。在光伏领域主要推出 EngageTM PV 牌号产 品。具体而言主要包括碳 8 系列的 8660、8669de 等牌号。与竞争材料相比,POE 电势诱导降解较少,特别是对于高效双面太阳能电池效率,提高电池可靠性、延长 使用寿命、提高发电量、降低平均电力成本至关重要。

3.2.2、埃克森美孚

埃克森美孚公司于 1991 年率先在其 Baton Rouge 工厂工业化生产茂金属聚 乙烯,是世界上第一个将茂金属催化剂用于工业化生产聚烯烃的公司。利用日本三 菱开发并授权的高压聚合釜技术,埃克森美孚公司将其改进后结合自己专有的 ExxpolTM 技术和茂金属催化剂用于聚乙烯的生产。埃克森美孚化工公司将该技术 用于乙烯与1-丁烯、乙烯与1-己烯共聚,推出了商品名为ExactTM的POP和POE, 密度为 0.870~0.920 g/cm3。埃克森美孚化工公司还利用该技术推出了商品名为 VistamaxxTM 的丙烯基弹性体。1995 年,埃克森美孚化工公司与荷兰 DSM 合作 利用开发的 CompactTM 技术生产 ExactTM 乙烯-1-辛烯共聚物。

Exxon 逐渐转向丙烯基弹性体产品。Vistmaxx TM 系列产品主要是丙烯/乙烯 共聚物,属于是半结晶共聚物,具有可调无定形含量,并且与其他聚烯烃材料相容。 具有一定的韧性、粘附性、密封性、柔软性、透明度、分散性、附着力、弹性和柔 韧性,在汽车、建筑和施工、消费品、卫生和包装等行业的最终产品应用。Exact ™塑性体是乙烯/α烯烃共聚物,可弥合弹性体和塑料之间的差距。用作聚合物改性 剂,在软包装、模塑和挤出产品、电线电缆以及发泡化合物中提供独特的性能。共 聚产品类型包括辛烯、己烯和丁烯牌号。目前埃克森美孚目前弹性体产能主要转向 丙烯基的 Vistamaxx 产品,其生产装置位于德州的 Baytown。

3.2.3、三井化学

三井 TafmaTM 系列产品拥有很广的产品范围。三井化学株式会社于 1975 年 开始生产乙烯基聚合物,商品名为 TafmerTM。最初是用钒系 Z-N 催化剂生产。 1997 年,三井宣布成功使用茂金属催化剂和独有的溶液聚合技术产出聚烯烃,后 逐渐切换为茂金属催化剂生产 TafmerTM。2005 年在新加坡新建生产线用于生产 TafmerTM POP 和 POE,产能为 10 万吨/年,2010 年扩产到 20 万吨/年。其产品 以 C2C4 系列为主。其后三井不断扩充新牌号,现有主要包括 TafmerTM A 和 TafmerTM DF(乙烯-1-丁烯共聚物)、TafmerTM P(乙烯-丙烯共聚物),TafmerTM XM(丙烯-1-丁烯共聚物)、TafmerTM H(乙烯基共聚物)、TafmerTM PN(丙烯 基聚合物)、TafmerTM BL(丁烯基聚合物)等。TafmerTM 广泛应用于抗冲改性剂、 增黏剂、密封材料、薄膜、多层共挤出材料等领域。

3.2.4、SABIC与SK

SABIC 与 SK 的合资公司。沙特基础工业公司(SABIC)与韩国 SK 综合化学等额合资的 SABIC SK Nexlene Company(SSNC),于 2014 年 7 月在新加坡成 立,并大力开发聚烯烃弹性体 POE,该产品采用 SK 开发的 Nexlene™单活性中 心茂金属溶液聚合技术,在韩国设立工厂,于 2015 年开始投放市场。该装置产能 目前约 23 万吨。 SABIC 和 SK 分别以各自牌号 FrotifyTM 和 SolumerTM 销售。投 资金额约 5.95 亿美元(包括技术转让的费用),可生产产品密度范围 0.857~0.945 g/cm3,产品以 C2C8 系列为主,mLLDPE 和 POE 产品均有生产。在 2021 年橡 塑展上,SABIC 推出 POE 树脂 FORTIFYTM C5075DP 和 C13075DP 作为光伏组 件封装材料,为光伏组件提供保护,并确保高效可靠的能源输出。

3.2.5、LG化学

LG 的弹性体产能已跃居全球第三,并计划扩产 10 万吨。LG 化学有限公司于 2005 年开始生产茂金属聚乙烯,2008 年用自主开发的茂金属催化剂,以乙烯和 1-辛烯或 1-丁烯为原料和专有的溶液聚合工艺生产 POE 和 POP,商品名为 LuceneTM,其产品包括乙烯-1-辛烯共聚物和乙烯-1-丁烯共聚物。2016 年宣布新 建弹性体工厂,年产能增加 20 万吨。2019 年 POP 和 POE 总产能达到 28 万吨, 目前产能仅次于陶氏和 Exxon 两家,位居全球第三。2022 年 2 月 8 日的网上直 播投资者研讨会上韩国 LG 化学首席执行官辛学喆表示,LG 化学实施蓝海转移战 略,将把用于太阳能电池板的聚烯烃弹性体薄膜材料的年产能提高 10 万吨。该项 目将于 2023 年投产,届时年产能将达到 38 万吨。

3.3、中国供应概况

由于国内没有 POE 的生产能力,中国消费 POE 全部来自于海外进口。主要 基于 2017-2022 上半年年除 LLDPE 之外的乙烯/α-烯烃共聚物进口数据进行分 析。中国 POE 的供应有如下特点和趋势:

(1)2017-2022 年 POE 需求先增量,后涨价。2017 年至 2022 年间国内 POE 的需求变化可分为两个阶段。2017-2020 年 POE 进口量快速提升,2021- 2022 年间 POE 进口量增速放缓,但价格迅速拉涨。2017 年进口量约 22.4 万吨, 2017~2020年间进口量逐年快速提升至2020年的58.9万吨,CAGR高达27.3%。 但 2020 年以后进口量增速相对放缓,2021 年进口量 64 万吨,2022 年上半年进 口量 33 万吨。但同期 2021-2022 年上半年期间进口价格快速上涨,从 2021 年 1 月的约 14000 元/吨,上涨至 2022 年 6 月的约 24600 元/吨。两个阶段的变化 均反映了国内需求的迅猛增长,2021 年-2022 年上半年阶段的价格迅速上涨则反 映出海外供应产能的短缺,对中国市场的供应不足。

(2)韩国货源占比显著提升,新加坡货源占比下滑。从历年进口数据可以发 现,韩国货源所占比重从 2017 年的约 20.8%,逐渐提升到 2021 年的 36.7%。主要得益于 2015 年前后韩国两套装置投产释放产能。2019 年韩国超过泰国成为最 大的进口来源国。而位于新加坡的产能对中国供应的比重从 2017 年的约 21%下 降至 2021 年的 8%。

(3)陶氏份额持续保持领先,韩国企业份额提升。分公司来看也能观察到类 似现象,韩国企业所占份额提升明显。但美国企业(主要是 Dow)则基本上保持 了其在中国的市场份额水平。

4、POE的需求格局:从汽车驱动到光伏驱动4.1、需求概况

2021 年全球 POE 消费量约 136 万吨,其中汽车需求消费占比约 38%,光伏 需求消费占比约 24%,2019-2021 增速约 6.6%。从历史数据来看,2007 年全球 消费量 40 万吨,2015 年增加至 75 万吨,这一时期主要得益于汽车产量的快速 增加,长期以来汽车最大的消费领域。 2021 年中国 POE 消费量约 64 万吨,其中光伏领域反超汽车市场,成为最大 单一市场。2021 年光伏占国内 POE 需求比列为 40%,汽车市场退居第二,占比 为 26%。而在 2021 年之前,汽车一直是 POE 国内最大的需求市场,以 2017 年 为例,全年 22 万吨需求中,汽车领域需求占比达 65%。在鞋材、线缆等领域的需 求增长相对平稳。

4.2、汽车领域

POE 在汽车中主要用于 PP 增韧。PP 是性价比极高、综合性能优良的高分子 材料,是在汽车中使用最多的塑料。根据卓创资讯和前瞻经济学人等机构数据, 2021 年平均单车用量 58-78kg,汽车中包括前后保险杠、门板、仪表台、座椅等 大量零部件均使用 PP 作为基材。但 PP 材料也存在收缩率大、低温脆性等缺点, 导致其耐冲击性能差,制品易变形。在汽车工业中部分零部件通过将 PP 与弹性体 共混改性后应用。

汽车上早期主要使用 EPDM 作为对 PP 共混改性的弹性体,POE 发明以后,由于其性能与 EPDM 相比具有较耐老化、高冲击弹性、高硬度、高强 度和高耐磨性等优势,POE 逐渐全面替代 EPDM 在汽车中的应用。在汽车领域应 用的 POE 一般要求流动性、冲击改善性好,密度要求在 0.860g/cm3 左右,熔指 要求在 1.0~30g/(10min) 。根据零部件部位不同,POE 添加份数一般在 8%~20% 之间,单车 POE 用量平均在 5-7kg 左右。

POE 在汽车行业需求有待修复。从 2020 和 2021 年需求情况来看,受到芯 片供应和疫情影响,全球和国内的汽车产量均有所下滑。叠加 2021 年以来 POE 价格因供应不足持续上涨,导致 POE 在汽车领域的消费量有所下滑。但预期随着 汽车行业产量的恢复以及 POE 新产能投放后价格回落,POE 在汽车行业的需求会 逐渐修复。

4.3、光伏领域

光伏组件是实现光电转换的核心元件。光伏效应指光照使不均匀半导体或半 导体与金属结合的不同部位之间产生电位差的现象,是光能量转化为电能量的过 程,也是形成电压过程。光伏发电是利用半导体界面的光生伏特效应而将光能直接 转变为电能的一种技术。这种技术的关键元件是太阳能电池,即光伏组件。太阳能 电池经过串联后进行封装保护可形成大面积的太阳电池组件,再配合上功率控制 器等部件就形成了光伏发电装置。光伏发电的优点是较少受地域限制,光伏系统还 具有安全可靠、无噪声、低污染、无需消耗燃料和架设输电线路即可就地发电供电 及建设周期短的优点。

太阳电池组件需要有长达25年的使用寿命。其使用环境一般处于高温、高湿、 或者高寒、高紫外等状态,这对各种零部件和材料提出了较为严格和特殊的要求。 光伏组件是实现光电转换的最小功能单元,提高组件光电转换效率、提升组件使用 寿命、减轻组件重量以及降低系统成本是光伏组件开发的不变目标。

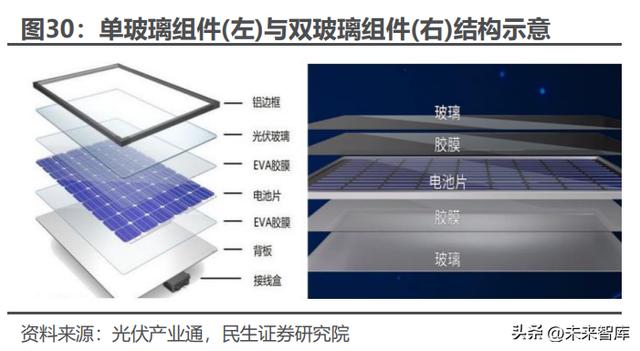

胶膜是光伏电池封装的重要材料,EVA 是目前主流胶膜材料。光伏电池封装 胶膜是一种热固性有粘性的胶膜,用于放在玻璃和电池片之间,以及电池片和背板之间,起到粘结和密封的作用。光伏胶膜性能要求有:①高透光性,抗紫外线老化; ②一定的弹性,缓冲不同材料之间的热胀冷缩;③良好的电绝缘性能和化学稳定性, 本身不产生有害气体或液体;④优良的气密性,能阻止外界潮气或有害气体的侵入。 目前市场上的光伏胶膜主要有 4 种:透明 EVA 胶膜、白色 EVA 胶膜、POE 胶膜、 共挤型 EPE 胶膜。透明 EVA 胶膜因价格优势、加工性能优势是当前市场主流封装 材料;白色胶膜 EVA 是在 EVA 树脂中加入一定量的钛白粉等白色填料,以提高二 次光线的反射率,主要用于单玻、双玻组件的背面封装。

POE 胶膜与 EVA 胶膜相比性能优势明显。POE 胶膜应用虽然于晚于 EVA 胶 膜,但其性能在多体积电阻率、水汽透过率、耐老化性能、电势诱导衰减(PID)性 能均优于 EVA。根据 CPIA 的预测,未来几年,透明 EVA 及白色 EVA 胶膜市场占 比将下滑,而 POE 和 EPE 胶膜市场份额将明显提高。具体而言,POE 与 EVA 性 能对比,性能优势主要体现在以下几个方面。

(1)更高的体积电阻率。封装胶膜的主要功能之一是提供优异的电绝缘性能, 减少组件的电流泄漏。很多研究表明,高体积电阻率的封装胶膜可提高组件的使用 安全性和长期可靠性。光伏组件在使用过程中的实际温度最高时可超过 80 ℃, 尤其是在日晒充足或高温地区。封装胶膜在高温下的介电性能更为重要。随着工作 温度的升高,EVA 胶膜的体积电阻率迅速下降,在 85℃时已接近 1013Ω•cm,而 EngageTM PV POE 胶膜的体积电阻率还保持在 1015Ω•cm 以上。

(2)更低的水汽透过率。封装胶膜作为保护电池和其他元件的物理隔离,需 要保护电池电路不受水汽的影响。水汽对于光伏组件的危害性不仅是对金属部件 的腐蚀,其还可以通过水解反应引发聚合物封装材料的降解,EVA 水解产生的乙 酸会对电池表面的金属电极产生进一步的腐蚀。而 POE 为非极性材料,不能和水 分子形成氢键,也就不能像 EVA 等含极性基团的材料一样吸附水汽。在实验条件 下 EVA 的水汽透过率为 34g/(m2*d),而 POE 胶膜为 3.3g/(m2*d),POE 胶膜的 水汽透过率仅为 EVA 胶膜的 1/10,极大降低了组件被水汽渗入及腐蚀的可能性。

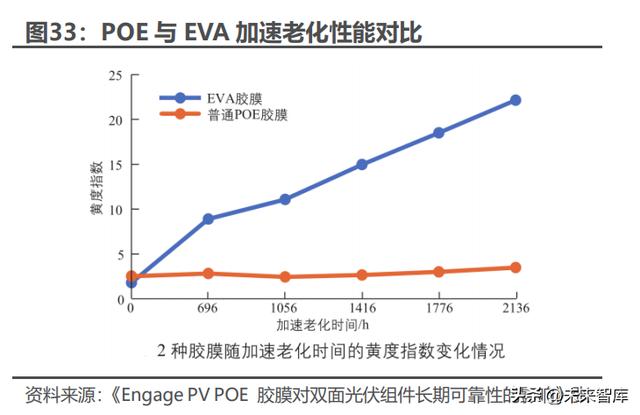

(3)更佳耐老化性能。EVA 胶膜的降解途径除了水分参与的水解过程之外, 在太阳光照或热的作用下,在醋酸乙烯酯链段发生的反应可以产生分子链断裂及 生成多种副产物。其中的气体副产物如一氧化碳、二氧化碳和甲烷,停留在组件内 会造成胶膜产生气泡或脱层,进而影响组件的长期可靠性。在 UV 辐照量超过 100 kWh/m2 达 700h 时,EVA 胶膜样品变黄,且随着老化时间的延长,黄变越来越 明显;而普通 POE 胶膜在 2000h 后依然未变色。

(4)电势诱导衰减(PID)测试与电致发光(EL)图像。光伏组件 PID 现象的形成 原因非常复杂,受很多因素影响。如电池减反射层、封装材料、组件结构和系统架 构等。在同样电势差下,高体积电阻率带来较低漏电流,可降低电池表面的分压, 从而减缓 PID 的发生。而采用 EVA 胶膜的双玻光伏组件的 EL 图像显著变暗,表 明组件的功率衰减明显。POE 胶膜的老化前、后的功率衰减非常有限。

POE 是非常有前景的光伏胶膜材料。总体来看,在未来几年 POE 粒子在胶膜 粒子中的应用占比有扩大趋势。(1)电池转化效率要求进一步提升,N 型电池的 理论转化率上线比 P 型电池更高,N 型电池 PID 效应在受光面更敏感;(2)电池 功率不断增大,使得组件发热量增大、温度升高,对封装材料的耐热和耐老化性能 提出了更严苛的要求。上述产业变革趋势都有利于 POE 需求的增长。

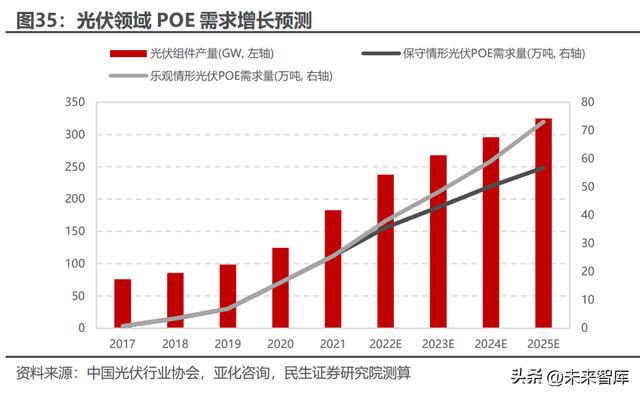

根据中国光伏行业协会数据显示,截至 2021 年中国光伏组件产量已经达 182GW,目前 POE 及共挤 EPE 胶膜的市场渗透率已经在 27%-30%之间,截至 2021 年国内光伏胶膜 POE 需求在 25-30 万吨。根据亚化咨询对 2022-2025 年 光伏组件产量逐年增长至 325GW 的增速预期,我们按 POE(含 EPE)的渗透率 逐年提升至 35%和 45%两种情形进行了测算。结果显示,在保守情形下,国内 POE 胶膜需求将从 2021 年的 26 万吨左右增长至 2025 年的 57 万吨左右,在乐观情 形下,POE 胶膜需求量将达到 73 万吨左右。与 2021 年的相比,POE 在光伏市场 需求增量分别为 31 万吨和 47 万吨。这意味着光伏领域 2025 年 POE 需求量分别 是 2021 年需求的 2.2 倍和 2.8 倍。

4.4、其他领域

除了汽车和光伏领域外,POE 在包括鞋材发泡、防水卷材、热熔胶、线缆等 领域也有着广泛应用。

POE 在鞋材中:发泡改性 EVA 增加穿着舒适感。POE 发泡应用主要是对 EVA 进行改性,EVA 共混 POE 发泡制作运动鞋中底。中底是运动鞋的核心部分,其作 用是提供稳定性、缓冲和回弹,吸收运动中产生的冲击力以提供保护,并带来比较 温和的脚感。EVA 具有良好的柔软性、橡胶一样的弹性,是运动鞋中底广泛使用 的材料。但 EVA 鞋底行走一定里程后脚感会变硬,因为 EVA 被反复踩踏后,泡沫 中的空气被挤出,无法变回原来状态。POE 本身可替代 EVA 单独发泡作为运动鞋 中底,但 EVA 具有价格优势,POE 更多作为 EVA 的改性材料。EVA 共混 POE 发 泡后的产品质量更轻,压缩回弹更好,触感良好,泡孔均匀细腻,撕裂强度高。 SABIC、Dow 和 LG 的多款 POE 牌号均可用于上述领域,用于各类运动鞋、凉鞋、 拖鞋等。Dow 还将 OBC 用于发泡鞋材,在安德玛等知名运动鞋品牌中应用。

POE 在防水卷材:改善 EVA 和 HDPE 的抗撕裂能力。EVA 防水卷材主要通 过物理共混改性制备,将 EVA 与一种或几种具有良好相容性的聚合物共混,加入 抗氧剂、紫外光吸收剂等助剂制备而成。EVA 防水卷材具有良好的机械性能、耐 化学腐蚀、耐老化性能,且透明度高、柔韧性好、施工简便,广泛应用于高速公路、 铁路隧道、民用建筑等土建工程的防漏防渗。将 POE 添加入聚合体系,可使卷材 具备良好的回弹性和柔韧性等。POE 分子量分布窄,在分子结构中可形成交联点 并构成三维网络状结构,使得卷材在受到撕裂作用时,起到缓冲和分散应力的作用, 增强材料抵抗裂纹或裂口破坏的作用。POE 加入到 HDPE 的防水卷材中也可以起 到类似的提升卷材抗撕裂强度的作用。

POE 用于包装和热熔胶。POE 还作为 PP/PE 等包装材料的添加组分,广泛用 于食品包装、工业包装等领域。POE 良好的低温热封性能、热粘着强度和回弹性 能,可加宽热封窗口温度又能提升膜的抗撕裂性能。POE 的使用比例在 5%~20% 不等。POE 还可代替 EVA 生产高档的热熔胶,产品无异味,低密度,高的流动。 POE 用于线缆。POE 具有优异的电绝缘性、耐臭氧、耐火、耐候、防老化等 特性,交联效率高可代替 EVA、EEA 或 EPDM 用于非 PVC 电缆护套料绝缘。POE 硬度和强度的变化率低可代替 EVA 或者与 EVA 并用来生产无卤阻燃电缆料。

对尼龙和聚酯增韧改性。POE 接枝后的应用主要是对 PA 和聚酯类聚合物进 行增韧改性。PA 等线性聚合物的主链均由强极性的基团构成,具有良好的可加工 性、力学性能、耐磨性、耐化学药品性、热稳定性等性能,但是该类聚合物缺口敏 感性强、抗冲击性能差,需要对其进行增韧以满足各种应用需求。POE 与 PA 共 混,是改善该类聚合物冲击性能的有效手段。

4.5、中国需求预测

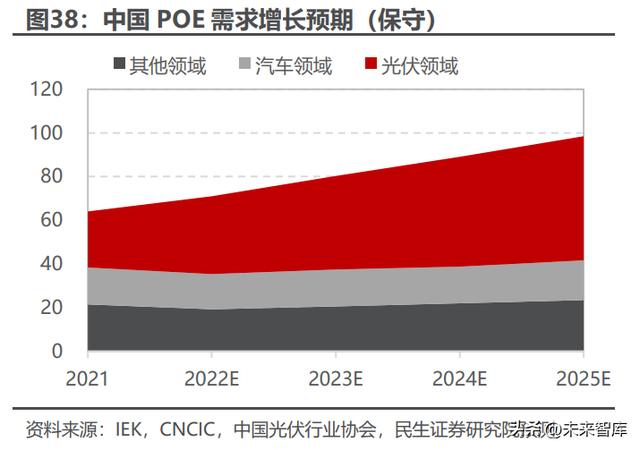

基于对汽车、光伏以及其他领域增长预期,我们对中国未来几年 POE 需求增 长情况进行了模拟预测。主要假设包括:(1)POE 在汽车中的单车用量维持在 5- 7kg 之间并逐年小幅提升,(2)国内汽车产量维持在 2600 万量/年;(3)中国光 伏组建的产量依据光伏行业协会等机构的预测;(4)POE 和 EPE 在光伏行业的行 业渗透率到 2025 年逐年提升至 35%(保守)和 45%(乐观);(5)其他各应用需 求参考往年增速,保持在 5%-10%之间。在光伏需求保守增长的情形下,2025 年 国内 POE 需求总量将增长至约 98 万吨/年,在光伏需求乐观增长的情形下,2025 年国内 POE 需求将增长至 115 万吨。以上增长主要来自于光伏领域的贡献。

5、POE自主开发进展:国产化突破在即5.1、国内科研机构开发进展

中国茂金属催化剂及聚烯烃的研究与开发工作始于 20 世纪 80-90 年代,中 国石化北京化工研究院于 1985 年率先在国内开展茂金属催化剂及茂金属聚烯烃 的研究,开发了具有自主知识产权的茂金属加合技术。中国石油天然气股份有限公 司兰州化工研究中心先后合成了二氯二茂锆、茚基环戊二烯基二氯化锆等多种茂 金属催化剂。中国科学院化学研究所工程塑料重点实验室董金勇课题组提出并成 功实践了茂金属等单活性中心金属有机催化剂与高效 Z-N 催化剂结合制备功能 性催化剂的策略,为聚烯烃的高性能化奠定了催化剂基础。

对于茂金属催化的乙烯/α-烯烃的溶液聚合,聚合温度需要在聚乙烯链段的熔 点以上,因此催化剂需要耐高温、高活性、高共聚力。中国石化北京化工研究院研 制了一种能高温溶液聚合的桥连双茂金属催化剂。浙江大学深入评价了该催化剂 高温高压下的催化聚合特性和动力学。在 140℃下,该催化剂对乙烯/1-辛烯和乙 烯/1-己烯的聚合活性可达 107~108g/(mol*h)数量级,表明该催化剂与国外的 CGC 催化剂相当,在高温下仍有良好的催化乙烯/高碳α-烯烃共聚的活性和共聚能 力。上述工作为 POE 的工业化奠定了良好的基础。

5.2、国内企业工业化进展

5.2.1、万华化学

万华化学中试已运行近 1 年,开发布局较早。2021 年 9 月万华化学完成中试 POE 装置建设,2022 年 3 月公司在投资者问答平台宣布产出合格中试产品,目前在下游各领域进行应用开发。从万华化学在茂金属、α-烯烃齐聚、烯烃高温溶液聚 合等相关领域的专利布局来看,目前持有或处于审查状态专利有 32 件,最早可以 追溯到 2017 年。除中石化和中石油体系外,万华是在相关领域的专利布局数量最 多、范围最广、自主开发工作的启动时间最早的企业之一。

20 万吨/年工业化项目随二期乙烯共同实施。根据 2020 年 11 月万华化学聚 氨酯产业链一体化-乙烯二期项目环境影响报告披露,20 万吨/年 POE 项目作为该 一体化项目配套项目之一建设。包括两套主要装置,辛己烯(OHE)装置和 POE 装置。其中辛己烯装置产能规模 9.2 万吨/年,POE 装置产能规模 20 万吨/年。该 装置年操作时间 8000h,操作弹性 60~110%。POE 装置主要生产单元有:原料 净化单元、催化剂配置及加料单元、聚合单元(含齐聚、共聚)、脱挥与回用、造 粒与干燥、包装置与码垛,及装置内废水预处理等。原料乙烯、产品储罐布置在全 厂罐区内。

本装置产品包装、产品仓库均依托全厂 LDPE/HDPE/PP/POE 包装、 立体仓库。主要原料有乙烯和氢气,乙烯来源于二期乙烯装置,氢气来源于园区管 网。该项目采用的溶剂主要为异构烷烃、甲基环己烷、异辛醇等,年耗用量约 3000 吨。该装置产生的需焚烧处理的废液量约为 1.6 万吨/年。在α-烯烃生产方面选用 的是选择性三聚和四聚。在聚合工艺方面,采用目前行业内主流茂金属高温溶液聚 合路线。

乙烯二期获批,POE 产能加倍。2022 年 8 月 22 日,万华公告显示乙烯二期 项目正式获得国家发改委和工信部批准。新的建设方案中将 POE 产能规模提升至 了 2*20 万吨/年。

5.2.2、京博石化

山东京博石油化工有限公司位于山东省滨州市博兴县经济开发区,是一家以 石油化工为主业,集石油炼制与深加工为一体的大型民营企业。其前身为博兴县润 滑油脂厂,1991 年建厂;1998 年确立以石油化工为主业,走多元化发展的道路; 京博石化产业涉及高效能燃料、高端化工品、高性能材料三大板块。

650 吨/年中试装置已经建设完成,后续规划 5 万吨/年 POE 项目。2020 年 5 月滨州市行政审批服务局对公司 5 万吨/年高性能 POE 弹性体及配套项目环境 影响报告书进行了批复。该项目以乙烯、1-辛烯为原料、合成聚烯烃类树脂 POE, 年产 POE 弹性体 5 万吨/年。在实际规划建设过程中,项目分三期建设,一期工程 新建 650 吨/年 POE 装置,以乙烯、1-辛烯为原料,年产 650 吨/年,一期工程于 2021 年 5 月开工建设,至 2021 年 10 月已基本建成。二期工程建设地点位于京 博石化南部项目区,新建一套 3 万吨/年 POE 和 PB-1 柔性装置,通过原料切换, 生产 2 万吨/年 POE 和 1 万吨/年聚丁烯(PB-1)。POE 和 PB-1 生产流程相同,不同之处在于 POE 以乙烯和 1-丁烯为原料、PB-1 以 1-丁烯为原料。二期工程尚 未开建。三期工程为 19350 吨/年聚烯烃树脂,具体产品方案根据市场行情决定。

此外,公司拟同步建设 5 万吨/年高碳α-烯烃及配套项目,根据 2021 年 10 月公司公告,项目计划投资 81192 万元,年产 1-辛烯烃 3.17 万吨,1-己烯 0.86 万吨。计划分三期建设,一期 350 吨/年,二期 1.5 万吨/年,三期 3.5 万吨/年。 一期建设内容为 350 吨/年高碳 alpha 烯烃及配套处理系统。一期投资 7500 万 元,占地面积 1500m2,周期 12 个月。 京博石化在茂金属及α-烯烃方面已有 18 篇专利布局,最早一篇为 2020 年 2 月公开。

5.2.3、茂名石化

茂名石化 1000 吨/年中试装置已在实施中。2021 年 9 月,茂名市生态环境 局对中石化茂名分公司 1000 吨/年聚烯烃弹性体(POE)中试项目做出了批示。 相关公示显示,茂名石化主要建设内容为一套 1000 吨/年聚烯烃弹性体(POE)中 试装置。项目公用工程、辅助工程等依托化工厂区现有已建工程。项目总投资约22673 万元,其中环保投资约 73 万元。拟生产产品包括 600 吨/年乙烯/1-辛烯 弹性体、200 吨/年乙烯/1-己烯弹性体、200 吨/年乙烯/1-丁烯弹性体。

5 万吨/年工业化装置已经开始报批。2022 年 5 月 27 日广东省能源局公布中 石化茂名分公司 5 万吨/年聚烯烃弹性体(POE)工业试验装置项目采用的主要技 术标准和建设方案符合国家相关节能法规及节能政策的要求,原则同意该项目节 能报告。项目主要建设内容包括原料精制与进料单元、催化剂配置单元、聚合单元、 聚合物脱挥单元、造粒单元、单体及溶剂回收单元等,主要设备包括反应釜、塔器、 导热油炉、制冷机、搅拌器、换热器和机泵等。项目能耗量和主要能效指标:项目 建成投产后,年综合能耗不高于 33645 吨标准煤(当量值),其中年电力消耗量不 高于 2449 万千瓦时、1.5MPa 蒸汽消耗量不高于 11.2 万吨;项目聚烯烃弹性体 单位产品综合能耗不高于 748.61 千克标准煤/吨。

以上显示茂名石化正式进军 POE 产业。但专利检索方面未见茂名石化在茂金 属、溶液聚合等相关领域有专利布局。该项目由中石化内部进行技术支持。该中试 项目将为茂名石化和天津石化积累基础数据。

5.2.4、卫星化学

在 2021 年 12 月 30 日公司披露的连云港绿色化学新材料产业园项目中包括 年产 10 万吨α-烯烃及配套 POE,形成乙烯、α-烯烃、POE 产业链一体化格局。 2022 年 6 月连云港石化 1000 吨/年α-烯烃工业试验装置项目环境影响评价一 次公示,项目具备施工条件,预计今年建成并产出产品。POE 小中试装置正在建 设过程中,争取能够配套自建的α-烯烃项目尽快实现工业化。目前相关专利布局 可见 5 篇。

5.2.5、江苏斯尔邦

江苏斯尔邦石化有限公司成立于 2010 年 12 月,是盛虹集团的控股子公司, 位于国家七大石化产业基地之一的江苏省连云港市徐圩新区。2017 年 9 月份全面 投产,年销售收入逾百亿元。斯尔邦石化主要建设运营 240 万吨/年醇基多联产项 目,以甲醇为原料,生产丙烯、乙烯及衍生精细化工产品,主要包括乙烯-醋酸乙 烯共聚树脂(EVA)、环氧乙烷(EO)、乙醇胺、非离子表面活性剂、聚羧酸减水剂 单体、丙烯腈(AN)、甲基丙烯酸甲酯(MMA)、丁二烯、高吸水树脂(SAP)等。

斯尔邦拟建 800 吨/年中试装置。2022 年 5 月 27 日,连云港徐圩新区政府 发布环评公告显示,江苏斯尔邦拟建一套 800 吨/年 POE 中试装置,并配套原料罐区等公辅设施。项目位于江苏斯尔邦石化有限公司现有厂区内。项目总投资 20417.68 万元,其中环保投资 3275 万元,约占总投资的 16%。根据盛虹在 8 月 16 日公布的信息显示,该中试装置预计于 10 月份建设完成。斯尔邦在茂金属 催化剂及α-烯烃方向有 2 篇专利布局,最早一篇公开于 2021 年 4 月。

5.2.6、惠生新材料

惠生集团是以能源化工服务为主的多元化集团公司,主营业务为工程服务、海 洋工程及化工新材料,全球化布局。惠生工程是惠生集团旗下业务板块之一,于 2012 年在香港联交所上市 (02236.HK),是中国领先的能源化工 EPC 服务和技术 提供商,专业从事炼油、石油化工、碳一化工、新材料、LNG 及新能源等五大领 域的技术和工程建设服务。惠生新材料是集团旗下关注全球化工新材料产业的发 展趋势,投资建设高端新材料生产装置,深入研究新材料产品技术和应用。 惠生新材料完成小试, 拟建中试装置,但规模小。2021 年 8 月 25 日,惠生 工程发布公告,惠生新材料委聘惠生工程为其中国江苏省泰兴经济开发区 POE 中 试项目之 EPC 总承包商。2022 年 6 月惠生(泰州)新材料科技有限公司聚乙烯 弹性体中试研发项目进行了环评公示,该中试项目于 2021 年 1 月 28 日备案。

根据公布信息显示,惠生公司近年来组织了研发团队,攻关开发出产品性能优 良的热塑性聚乙烯弹性体小试技术。惠生自主合成了茂金属催化剂活性中心,工艺 路线易于操作、重复性好。以此为基础开发了新型的茂金属催化剂体系,新型体系 的茂金属催化剂在较高的反应温度下性能稳定、活性高、与高级α-烯烃的共聚性 能好,适合于溶液环境条件下的聚乙烯弹性体的合成。中试工艺包在小试工艺包的 基础上进行放大设计,通过放大条件下的催化剂性能和 POE 产品脱挥后处理的全 流程验证,优化工艺条件,取得反应动力学、热力学等的关键数据,为后续十万吨 级的工业化生产装置成套工艺包提供基础数据。

该中试项目投资 2987 万元,其中环保投资 77.2 万元。该中试装置产能规模 较小,仅 3 吨/年,该规模更接近于小试。根据公布的专利信息来看,惠生在有 3 篇专利与茂金属催化得溶液聚合相关。最早一篇申请日期为 2020 年 9 月。

5.2.7、天津石化

根据于天津市规划和自然资源局于 2021 年 4 月公示的《天津南港 120 万吨 /年乙烯及下游高端新材料产业集群项目用海有关情况的公示》,中石化天津分公 司作为项目建设主体,规划建设 10 万吨/年 POE 项目。

天津石化乙烯二期配套规划 20 万吨/年α-烯烃和 10 万吨/年 POE。该项目中 石化天津分公司拟建设 120 万吨/年乙烯工程项目以乙烯装置为龙头,沿 C2、C3 产品链向下游延伸发展。共计建设乙烯裂解等 13 套装置,项目总投资 288 亿元。 建设周期约 30 个月。其中包括了 20 万吨/年α-烯烃装置、10 万吨/年 POE 装置。 20 万吨α-烯烃装置采用中国石化自主研发乙烯齐聚技术。该技术以乙烯装置来的 乙烯为原料,利用乙烯齐聚催化剂,生产高品质高附加值的 C4 至 C26 等一系列 α-烯烃产品。10 万吨/年 POE 项目采用中国石化自主开发的溶液聚合法 POE 生 产技术,使用北京化工研究院自主开发的催化剂。采用双釜串联操作,可生产丁烯 -1/乙烯或辛烯-1/乙烯无规共聚物。反应混合液经杀活、闪蒸脱除未反应单体、挤 压造粒、干燥、风送、包装等操作,最终得到聚合物产品。

5.2.8、浙江石化

根据 2022 年 8 月 18 日荣盛石化公告,公司拟新投资 641 亿元,对浙江石化 4000 万吨/年炼化一体化相关装置进行挖潜增效。计划包括新建包括 35 万吨/年 α-烯烃装置、2×20 万吨/年 POE 聚烯烃弹性体装置、30 万吨/年 EVA/LDPE(管 式)装置等系列下游项目。项目建成后,可实现年均营业收入 6453650 万元,每年 可实现净利润 1136312 万元。浙江石化成为又一宣布进入 POE 市场的化工龙头 企业。

5.3、国内企业工业化进展小结

从目前公开信息来看,国内多家企业从 2017 年以来开始陆续在 POE 产品开 始相关研发布局,目前多家企业 POE 项目进展到中试阶段,中试装置规模普遍在 千吨级别。从目前规划的工业化项目来看,意向实施的产能规模已经达 57 万吨。 预计 2024 年底国内自主开发的工业化 POE 装置预计能够投产。其中,万华化学 工业化项目计划在 2024 年建成投产。包括卫星化学、斯尔邦等厂家也表达了加快推进相关项目中试开发进程,尽快实现产能投放市场的意愿。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】未来智库 - 官方网站

,