来源:泵管家

本文来源:泵沙龙 本文由印度理工学院机械与工业工程系两位作者Rahul Tarodiya和Bhupendra K. Gandhi所作,现分享给大家,希望对从事离心渣浆泵的朋友们有所帮助

摘 要:离心泵被广泛应用于通过对扬程和泵出口要求中等的管道,进行中短距离的固体水力输送。泵部件的性能特性和冲蚀磨损是最关键的设计和选择参数。性能的改善减少了能量消耗,而侵蚀磨损的减少提高了使用寿命。人们在不断努力估计泵处理不同类型固体颗粒的水的性能降低,并找到减轻它的方法。提出了不同的关系式来评估泵处理渣浆的性能。关于泵部件的腐蚀,采用了不同的技术来识别最大局部磨损的区域,并提出减少它的方法。在本文中,讨论了在该领域进行的实验和数值研究。对于优化的泵设计,泵材料的选择、固体颗粒的性质、浆料的流动特性和固体的浓度起着重要作用。该综述总结了泵性能和泵磨损特性评估的最新进展。需要根据性能下降和预期使用寿命优化泵设计,以处理渣浆。

前言

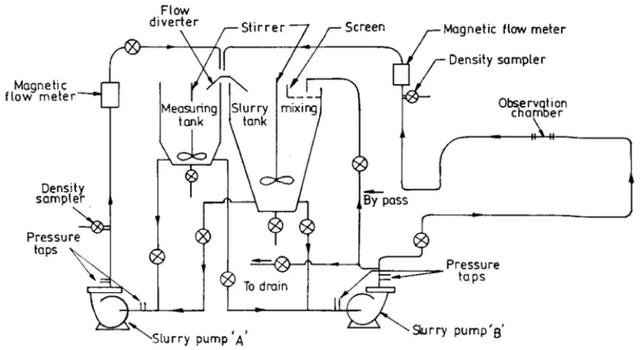

以渣浆形式通过管道进行固体的水力输送,作为一种有效且节约成本的散装固体输送方法,已得到广泛应用。泵送单元是系统中最重要的部件之一。泵大致分为两大类,即容积泵和旋转动力泵。旋转动力泵通常用于连续输送,并具有更宽的流道以实现固体颗粒的平滑流动。离心泵是一种旋转动力泵,在众多行业中多用于渣浆的中小距离输送。离心渣浆泵通常是在常规泵的基础上进行改进、开发而成。这些改进包括扩大流道以容纳较大颗粒,使用带有较少叶片的坚固叶轮,特殊密封布置和适当的耐磨材料以确保更长的使用寿命[1]。这些泵的性能和磨损特性通常使用实验室试验台进行研究。然后根据这些实验预测这些泵的实际现场性能。文献中报告的用于评估这些特性的大多数实验工作都有一个类似于图1所示的试验台布置。

图1:用于泵性能和磨损研究的实验装置示意图[1]

本文讨论了离心渣浆泵性能和磨损估计方面的一些重要实验和数值工作,以帮助同行们了解目前渣浆泵的发展状况。

离心渣浆泵性能评估的试验研究

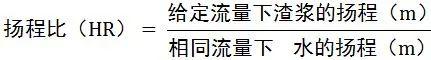

离心渣浆泵的性能对水力输送系统中固液混合物的无故障、经济输送具有重要作用。如图2所示,这些泵与水的性能随着悬浮固体的存在而降低。为了确定这些泵与渣浆的性能,要么用实际的渣浆进行实验,要么使用可用的关系式进行预测[2]。通常建立关系式以估计定义如下的附加参数。

图2:渣浆对离心渣浆泵性能特性的影响示意图[2]

扬程折减系数(KH)定义为HR,效率折减系数(Kη)定义为ER。

对于相似的泵,可以使用相似定律将一种尺寸泵的点对点数据传递到另一种尺寸的泵或离心泵的转速变化,相似定律表示为下面的无量纲参数

由于悬浮固体颗粒的影响和这些泵的几何形状,这些定律对离心渣浆泵的适用性也是研究人员的主要关注点之一。

固体颗粒对泵性能影响的分析由Fairbank[3]发起。他研究了3英寸离心泵处理含有直径为34μm和800μm的两种沙子的渣浆和悬浮液的性能。

他观察到,对于非常细的颗粒,针对渣浆开发的扬程与针对水开发的扬程相似,但对于较大的颗粒,扬程会降低。他发现,随着固体颗粒浓度和粒径的增加,在恒速下的扬程-流量特性曲线的下降会增加,而最大效率下的流量与浓度和粒径无关。输入功率随浆液比重的增加而线性增加。他通过假设叶轮出口处固体颗粒的流速高于水的速度,开发了一个使用欧拉方程计算理论扬程的表达式。他还报告说,相似定律适用于转速变化范围较小的渣浆泵。

由不同研究人员进行的实验工作,即Mano[4]在2英寸渣浆泵上、Hasegava等人[5]和Sasaki等人[6]在3英寸渣浆泵上,以及Herbitch和Vallentine[7]在4英寸渣浆泵上。Stepanoff[8]总结了所有处理不同固体的渣浆泵,得出结论:泵的性能取决于渣浆的流变特性、粒度和固体浓度。随着浆液比重的增加,输入功率增加,传统泵的相似定律也适用于离心渣浆泵。Wideroth[9]使用云技术分别计算了标准无堵塞型离心渣浆泵和模型挖泥泵中固体颗粒和水的流速。他将固体物质云注入浆液中,并记录通过一定距离的时间。他观察到在泵的出口处没有滑动,而在入口处,固体颗粒滑动进入。为了测试渣浆泵的性能他使用了两台泵和十三粒沙子和砾石样品。他观察到与中比转速泵相比,低比转速泵的特性变化较大,并将这种现象归因于泵内流动的摩擦路径的差异。他还进行了实验,以研究影响泵性能的因素,并提出了一种使用无量纲参数估计扬程损失的关系式。Hunt和Faddick[10]使用三种不同尺寸的离心泵处理片状颗粒的水溶液,检查了泵性能对其尺寸的依赖性,并报告说,泵的尺寸会影响扬程和效率。

Vocaldo等人[11]研究了基于固体颗粒浓度的运行点选择。他们报告说,泵中的总损失是由载液所需的压力梯度、颗粒相互作用和保持颗粒悬浮所造成的。他们利用量纲分析建立了一个半经验关系式来预测扬程折减系数,并使用金属和橡胶衬里泵的实验数据确定了经验关系式的常数。他们以两种速度(即1180 rpm和1780 rpm)使用不同大小的沙粒和粘土进行实验。他们观察到,橡胶衬里泵的扬程损失高于金属泵,因为前者具有更好的能量吸收能力。他们还观察到相似定律适用于渣浆泵。Burgess和Reizes[12]在800 rpm和1300 rpm两种转速下,对泵的性能进行了实验,并报告了相似定律对泵的适用性。他们开发了一种关系式来预测扬程折减系数,并将其实验结果的准确度报告为±5 %。

Cave[13]还使用了实验数据,以建立用于评估扬程折减系数的关系式。Widenroth[14]建议用平均粒径来表征固体颗粒,以估计扬程损失。他在三个不同管径的试验回路中以不同的转速进行试验,以评估两种叶轮几何形状和十五种材料(主要是不同尺寸的沙子和砾石)的泵性能。他报告了无量纲扬程流量特性对浆液浓度和材料类型的依赖性。Sellgren[15]评估了以760 rpm和1140 rpm的转速输送矿石和矿物的四叶片橡胶衬里泵的性能。根据实验,他报告说,粒度分布较宽的浆液对内部流动特性的影响程度小于等粒径的浆液,扬程的降低与泵转速无关。他还观察到,高达20 %的固体浓度(按重量计),扬程的减少量等于效率的减少量,但在较高浓度下,效率的减少量大于扬程的减少量。他提出了一种预测扬程折减系数的关系式,其实验数据的误差为±15 %。Want[16]讨论了在泵的使用寿命期间,损耗并不总是相同的。他报告说,在泵寿命的前半部分,扬程损失的减少是由于浆料的摩擦作用,而在后半段,扬程损失是由于铸造不准确、接头不连续和内部涡流的增加所致。Neerken[17]评估了沉降浆料和非沉降浆料的性能。他给出了固体比重在1.1至6.0之间、粒径范围在0.01到0.8 mm之间折减系数随颗粒平均尺寸的变化。为了制定一种泵的选型方法,Walker和Goulas[18]开发了一个计算机程序,根据固体特征、渣浆流变特性、泵大小和泵送系统细节等生成有关损失、泵性能和运行点的信息。

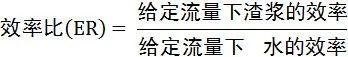

他们还包括一个估算所需泵输入功率的程序。Johnson[19]研究了与处理非牛顿浆液的离心泵相关的问题。他观察到,用于处理固体的水的泵雷诺数会减少,并报告说,泵雷诺数<105不适合泵送非牛顿浆料。Remisz[20]通过实验评估了离心泵在1480 rpm和1720 rpm下处理小颗粒浆料的性能(dmax<0.2)。他发现,随着混合物密度的增加,扬程增大,效率和最佳效率点的流量降低。他还提出了混合物的无量纲流量和质量密度的关系式,以评估固液混合物的泵性能。Walker和Goulas[21]评估了处理煤/水和高岭土/水混合物的非牛顿浆料的离心泵的性能特征。他们观察到低流量下泵系统曲线的不稳定性,如图3所示。泵性能受流体表观粘度的影响,系统曲线在低流量下的两个或三个点与泵的特性相交,而在高流量下,由于流体的塑性粘度降低了性能。他们还报告说,相似定律不适用于处理非牛顿浆液的泵。

图3:处理非牛顿浆液时泵系统的不稳定性[21]

离心渣浆泵性能评估的试验研究

Maz[22]研究了固体性质和浓度对渣浆泵性能的影响,该渣浆泵具有直径为150 mm和300 mm的通道式叶轮输送煤和砾石类材料。他观察到,对于处理具有较宽粒径分布的粗粒材料,扬程的减少是线性的。他们得出结论,颗粒的单一尺寸无法表征较宽尺寸分布。由Baz[23]开发的处理泥水的泵的扬程比和效率比表达示显示了流量的依赖性。Chand等人[24]研究了添加剂对泵性能的影响。他们将瓜尔胶作为减阻聚合物混合在平均粒径为85 μm到655 μm之间的飞灰、沙子、铁矿石和煤尘渣浆中,以实验评估泵的性能。他们观察到,随着渣浆中聚合物的加入,渣浆泵产生的扬程不断增加。

Roco等人[25]开发了基于损失分析技术的分析程序,以评估泵处理固体的性能。他们开发了一种从理论扬程计算总扬程的方法,该方法通过分别扣除因水和固液混合物叶轮中的摩擦、混合和二次流引起的扬程损失来计算总扬程。他们提出了半经验关系式来估计这些损失,并最终开发了一个计算机程序来估计处理渣浆的泵的扬程排放特性。他们使用所提出的方法预测了七台不同比转速的泵的扬程特性,以输送体积浓度达35 %的硅砂,并报告了与实验数据的平均差异1 %到2 %。Sellgren和Vappling[26]对重量浓度高达60 %的两个尾矿进行的实验研究表明,与清水相比,扬程下降幅度最大为15 %,而对于重量浓度高于40 %的尾矿,扬程下降幅度小于效率下降幅度。在较高浓度下,他们将效率降低与泵雷诺数和比转速相关联。

Wilson[27]分析了渣浆泵沉降渣浆的现场试验数据,并报告了与Sellgren和Vappling[26]观察到的类似的扬程和效率下降行为。他们还观察到泵送沉降渣浆的最佳效率点位置没有变化。扬程和效率比的降低与流量、泵转速、泵尺寸和泵比转速无关。他们还发现泵功率与混合物比重成正比,相似定律适用于渣浆泵。Sellgren和Addie[28]研究了粒度对泵性能的影响。他们表明,与大尺寸泵相比,小尺寸泵由于较大颗粒尺寸而导致的扬程降低更高。他们还观察到,扬程的降低与泵的转速无关,但与流量的依赖性很小。在进一步的研究中,Sellgren等人[29]报告称,扬程下降随着固体浓度(按重量计)增加至45%-50%而线性增加。据报道,与d50相比,颗粒的加权平均直径是表示多粒度渣浆的更好选择,用于评估泵性能。

Gahlot等人[30]研究了1450 rpm下金属和橡胶衬里离心渣浆泵的性能,使用闭式和开式叶轮输送煤炭和尾矿材料。他们观察到,扬程和效率的降低与泵流量无关,并且随着固体浓度增加至50 %(按重量计)呈线性增加。他们还观察到与实验数据相比,使用现有经验相关预测性能存在较大偏差,这归因于固体比重计算不当或使用d50作为代表性粒径。最后,他们提出了一个经验关系式,该关系式显示出 20 %至-15 %的误差用于预测其实验数据的扬程折减系数。Cader等人[31]使用双分量激光多普勒测速仪(LDV)确定了离心渣浆泵叶轮出口处的液体和固体颗粒的单独速度。他们发现,固体通常会导致叶轮出口处的载液沿径向流动,但在圆周方向滞后。他们还分析了叶轮几何形状对两种粒度的渣浆泵性能的影响,并报告了扬程和效率与叶片形状的关系。

在进一步研究中,Cader等人[32]估计了叶轮-壳体界面和壳体不同截面处的颗粒滑移速度。他们报告了颗粒滑移对不同叶轮位置的流速、扬程和泵效率的影响。为了预测离心渣浆泵的关死点扬程,Gandhi等人[33]提出了一种理论方法,该方法考虑了叶轮固体旋转(SBR)和蜗壳的Frost和Nilsen(TF)模型。他们还报告了这种模型对带有半开式叶轮的离心渣浆泵的局限性。Kazim等人[34]对Gahlot等人[30]开发的扬程折减系数关系式进行了修改,在1000 rpm的离心渣浆泵上进行了实验,以考虑颗粒大小、粒度分布和浓度的影响。关系式显示出较好的准确度,约为±10 %。他们还报告说,与扬程相比,效率的降低幅度更大,并且随着固体颗粒尺寸、浓度和比重的增加,效率的降低幅度也会增加。

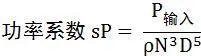

Gandhi等人[35]提出了一种方法,通过分析评估清澈液体渣浆泵的性能,其中包括泵中泄漏损失的影响。在进一步的研究中,Gandhi等人[36]将他们的实验结果与使用一些现有关系式估计的扬程和效率比进行了比较。他们报告说,实验值是泵转速的函数,并且没有一个关系式能够合理地预测它们,如图4所示。为了将误差带降至最低,他们建议将泵转速视为建立关系式的参数。他们还发现,扬程和效率比率的值并不总是相等的,需要单独的关系式来分别估计每个值。

图4:扬程比的实验值和预测值随粉煤灰浆液的变化[36]

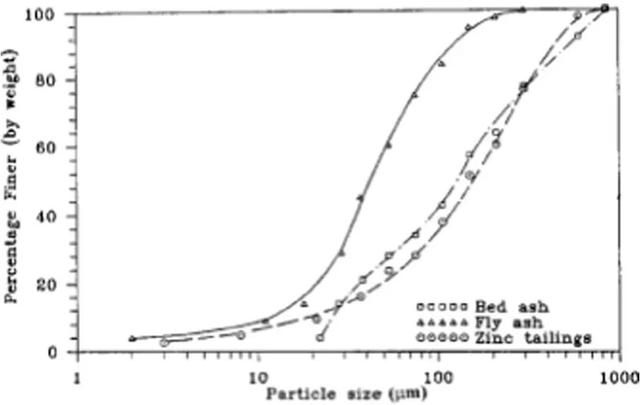

Roco等人[25]提出的用于分析预测离心泵处理固液混合物性能的方法,Gandhi等人[37]进一步修改,以包括浆液特性、泵大小和转速。Sellgren等人[38]研究了在砂中添加粘土对使用四叶片径向型金属离心渣浆泵性能的影响,并报告了添加粘土后扬程损失减少约1/3的情况。与扬程下降相比,效率下降较少,而在固体重量浓度约为35 %时,扬程和效率的下降是相等的。他们还将泵的转速从500 rpm更改为900 rpm,并观察到固体对泵性能的影响与泵的转速无关。最后,他们建立了一个关系式来评估扬程折减系数。Gandhi等人[39]在50 mm和100 mm离心泵上进行的实验工作表明,扬程和效率的降低取决于粒径和浆液特性,离心泵含有三种固体材料,即不同粒径的床灰、飞灰和锌尾矿。他们观察到所有三种材料的粒度分布变化,如图5所示。他们研究了粗粒渣浆中添加细粒的效果,并报告说,由于存在较大的固体颗粒,随着细颗粒的添加和泵大小的增加,损失会减少。

图5:固体材料的粒度分布[39]

,