在车削加工中经常遇到如下工序: ,我来为大家科普一下关于车床夹具怎么连接主轴?下面希望有你要的答案,我们一起来看看吧!

车床夹具怎么连接主轴

在车削加工中经常遇到如下工序:

①中心孔及孔口倒角

②钻孔、扩孔、镗孔、绞孔等

③攻丝、套扣、端面密封槽

④车外圆、切槽、挑扣、切断等

这就需要反复地使用尾座及四方刀架夹紧各种切削刀具来完成各工步的切削,这种传统的加工方法存在着如下问题:

①多次(有时多达六至八次)地摇动尾座手轮来完成调换多个钻夹头及其附件的操作。

②需要多次琐紧、松开尾座紧固螺帽和多次地移动笨重的尾座来完成各工步的切削工作。

③在移动尾座前还需先把纵、横向拖板移动到合适的位置,让出尾座通道。

④要完成多工步的切削时,还得多次地移动四方刀架选用多种车刀。

⑤由于笨重的尾座,在攻丝时难以操作,孔口处易乱扣,丝攻易折断,尤其是M3~M5小直径丝攻最易折断。

我们革新成功的组合式多工位快换刀架,创造出全新的操作方式,其特点:

①其工作原理相似于六角车床的圆盘刀架,因而可实现集中安装多种切削工、刀具、(刀具的换位只需2秒钟,而且非常轻快,远远优于六角车床),从而扩大了四方刀架的使用范围。

特点:

可调中心多用钻夹工具,可直接安装在车床原四方刀架上,按工件形状任意组装上各种专用、通用切削工具进行自动进给切削成形。

制造方法:

自己动手用45号钢40×58×90mm长方形材料先用铣床按图铣外形,然后夹紧在车床四方刀架上,用三爪夹盘夹紧一φ24mm钻头,进行反切削,钻出一通孔,再配制一套外直面,内孔带锥度的钻头锥套工件,(可用旧锥套改制)然后配制一件直柄偏心孔钻夹调心套件。最后可按经常加工的各种特形内腔形面配制一套专、通用切削工具夹紧定位体,即可组装成多种切削工具利用纵向自动走刀进行工作。

组合式多用套扣、攻丝工具

普通中小型车床加工各种螺纹(内、外)时,传统操作。方式是,利用尾座装上专用辅助工具来进行工作,劳动强度大,辅助操作工时长,在加工小件螺纹时不易保证产品、质量,而且切削工具极易损坏。

我们在生产实践中革新成功的组合式多用套扣,攻丝工具,可直接安装在四方刀架上进行工作,从而改变了传统笨重的操怍方式合理可靠,实用性强。

②制造方便,自己动手即可制成。

③适用范围广泛,可作为新的一代车床辅件配套应用。

④便于推广交流,变为全社会的财富。

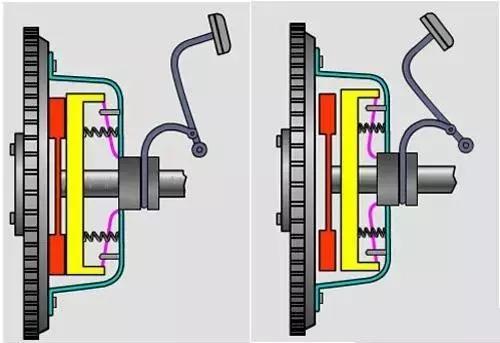

工作原理:

1号件和3号件对准中心后,即可作纵向左、右移动,利用大拖板摇至工件接触后,即用自动进行套扣或攻丝,工作完成后打反车主轴转动,此时工具在弹簧等作用力下会自动退出工件并恢复原位。

复合式多位微调中心钻夹工具

在车削加工中经常会遇到一些小孔钻削加工,工件孔径φ0.6mm至φ5mm,传统的操作方式为了确保小孔钻正,必须先用小中心钻夹紧在钻夹头上移动尾座打一个中心定位小孔,然后再换上一个钻夹头,夹上小钻头进行钻小孔,多次的换钻夹头、摇刀架及多次地移动尾座,钻一个小小的孔,劳动弱度如此大,而所用去的辅助操作时间又那么长。为解决这一问题,我们在生产实践中抓住了小孔钻削存在的一个主要的矛盾,就是中心不易对正(主要是高低方向上),经过多次改革,制成了复合式多位微调中心钻夹工具,此工具装在车床四方刀架上夹紧后,利用偏心件把中心微调正后即可轻快地进行钻削加工,此项革新成果有效地把中心钻和小钻头复合在同一工具的同一中心高度上,从而改变了传统的操作方式,成功地用于生产上。

组合式多刀台机夹车刀组

车削加工中经常遇到一些批量小,多品种综合工序的加工,(机修配件工段尤其突出),由于所需车刀的品种多,一时又配备不齐,为了解次上述工件的顺利加工,我们革新成功了一套组合式多刀台机夹车刀组,其特点是:

1、充分发挥了机夹刀的作用,一把刀体上可按需任意组合上各种刀台,完成车外圆、平端面、切槽、挑扣、倒角、镗内孔等多个工步,节省了大量的刀具和材料。

2、于每个刀座可在刀体上定位并旋转,因此主偏角可按工件外形组合所需角度,发挥了一刀多用的功能。

3、结构合理可靠,采用上压、下拉、侧定位三保险,因此夹紧牢固。

4、由于各种刀座是机夹形式的,可任意选用各种牌号的硬质合金刀片,切削各种工件材料,(也可安装陶瓷刀片)。

5、减少了辅助操作工时,提高工作效率。

6、制造简单,自己动手按图按需配制即可。

在精密车床上用一级天然金刚石车刀,切削有色金属以及塑料等工件材料,其表面粗糙度能达到Ra0.02~0.012μm,可实现以车代研磨、抛光等获得较好的综合效果。

天然金刚石车刀在切削加工中,刀头可用502胶粘结在刀体槽中使用,但要注意切削用量的合理选择,不然刀头很易从刀体上掉下来,严重时还易损坏。另外一种方法是采用机夹形式,在刀体槽中垫一薄铜片,然后用上压式夹紧,由于天然金刚石刀头体积较小,放在刀体槽中间隙不宜过大,不然切削过程中会产生刀头的纵向位移,由此引起吃刀深度突然增大而损坏刀头。

针对上述问题,我们自行设计、制造成功的一把侧挤、上压定位式金刚石外圆机夹车刀,圆满地确保金刚石车刀在切削过程中的可靠牢固性,因为金刚石车刀很贵重,(0.3克的刀头价值几千元),因此确保超精切削时的安全可靠性是很重要的。

,