轴封装置是泵轴与泵壳之间的密封装置,是离心泵运转过程中最重要的一个监护部位。转动着的泵轴和泵壳之间存在间隙时,如泵内吸入侧压力太低,就可能使空气进入泵内,空气漏入会增大噪声和振动,影响泵的工作,甚至使泵不上液;在高压侧时,就有液体漏出(称为外漏),外漏不仅会降低泵效,还可能污染环境,甚至造成严重事故。尽管轴封装置所占的位置不大,但对机器的正常运转十分重要,是最容易发生故障的零部件之一。

离心泵常用的轴封装置有两种:一是填料密封,二是机械密封(又称金属端面密封),今天因大师给大家分享的是填料密封的基础知识。

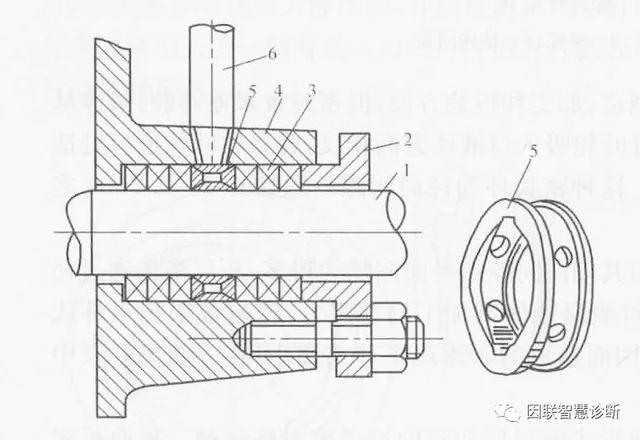

如图1所示,填料密封是靠填料和轴(或轴套)的外圆表面接触来实现密封的,属于轴向密封,由填料箱、填料、填料环和填料压盖等组成。填料箱和压盖在密封填料的两端,用于压紧密封填料,密封填料的松紧程度由压盖调节螺钉调节。填料环在密封填料正中间,正好对准水封口,它可以通过液体,起冷却和润滑泵轴的作用,更重要的是进行液封,是封闭泵间隙最严密的一道防线。

图1 填料密封

1——轴;2——压盖;3——填料;4——填料箱;5——液封环;6——引液管

填料密封结构简单,成本低廉,更换方便,应用普遍,其缺点是磨损和泄漏相对较大,使用寿命较短,只能用在低速、低压和液体温度不高的场合。

常用的填料有浸透的棉织填料(适于低压、温度低于40℃的清水泵)、石墨浸透的石棉填料(适于温度低于250℃、压力低于1.8MPa、轴向圆周速度低于25m/s)、金属箔包石棉芯子填料(适于温度低于400℃、压力低于2.5MPa石油产品及水)及近年来发展的柔性石棉填料(适于高温、低温有腐蚀的介质)与碳素纤维填料(适于高速高压)等。

填料密封装配工艺要点:

(1)切割密封填料时,宜将密封填料绕在和主轴同样直径的圆钢棒上切割,以保证尺寸正确,切口平行,如图2所示。密封填料的接口宜切成30°~45°的割口,切口应齐整,无松散的石棉线头。

图2 密封填料切割示意图

(2)装配时,为保证密封性能和均匀磨损,切好的密封填料圈应以同一方向逐圈地填入填料箱,并均匀地压紧。

(3)在安装铝箔(或铅箔)包石棉密封填料时,为便于安装,可在密封填料内缘涂一薄层用机油调和的鳞状石墨粉。

(4)选用的密封填料厚度应与填料箱的尺寸一致或大1~2mm。

(5)压装油浸石棉密封填料时,第一圈与最后一圈宜压装干石棉密封填料,以防油渗出。

(6)压装密封填料时,相邻两圈的接口必须错开,一般错开90°~120°。

(7)安装压盖时,应轮流逐步拧紧压盖螺钉,以保证圆周压力均匀,同时用手盘动主轴,检查其接触的松紧程度。密封填料不宜压得过紧。

(8)压盖压入填料箱的深度一般为一圈密封填料的厚度,但不得小于5mm。

软填料密封在负荷运转时,允许有少量泄漏,以每分钟10~30滴为准。如泄漏量较大,应缓慢均匀地拧紧压盖螺钉,但不应为使完全不漏而压得太紧,以免摩擦功率消耗太大或发热烧坏。

,