失效分析是一门发展中的新兴学科,近年开始从军工向普通企业普及,它一般根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效的原因,挖掘出失效的机理的活动。

在提高产品质量,技术开发、改进,产品修复及仲裁失效事故等方面具有很强的实际意义。

失效分析流程

图1 失效分析流程

各种材料失效分析检测方法

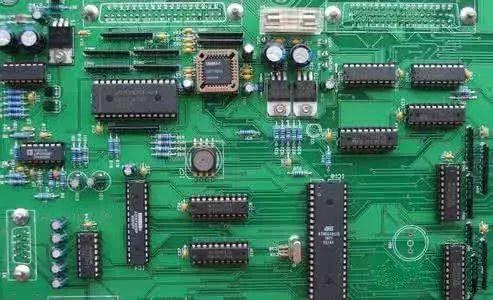

1、PCB/PCBA失效分析

PCB作为各种元器件的载体与电路信号传输的枢纽已经成为电子信息产品的最为重要而关键的部分,其质量的好坏与可靠性水平决定了整机设备的质量与可靠性。

图2 PCB/PCBA

失效模式:

爆板、分层、短路、起泡,焊接不良,腐蚀迁移等。

常用手段:

无损检测:外观检查,X射线透视检测,三维CT检测,C-SAM检测,红外热成像

表面元素分析:

- 扫描电镜及能谱分析(SEM/EDS)

- 显微红外分析(FTIR)

- 俄歇电子能谱分析(AES)

- X射线光电子能谱分析(XPS)

- 二次离子质谱分析(TOF-SIMS)

热分析:

- 差示扫描量热法(DSC)

- 热机械分析(TMA)

- 热重分析(TGA)

- 动态热机械分析(DMA)

- 导热系数(稳态热流法、激光散射法)

电性能测试:

- 击穿电压、耐电压、介电常数、电迁移

- 破坏性能测试:

- 染色及渗透检测

2、电子元器件失效分析

电子元器件技术的快速发展和可靠性的提高奠定了现代电子装备的基础,元器件可靠性工作的根本任务是提高元器件的可靠性。

图3 电子元器件

失效模式:

开路,短路,漏电,功能失效,电参数漂移,非稳定失效等

常用手段:

电测:连接性测试 电参数测试 功能测试

无损检测:

- 开封技术(机械开封、化学开封、激光开封)

- 去钝化层技术(化学腐蚀去钝化层、等离子腐蚀去钝化层、机械研磨去钝化层)

- 微区分析技术(FIB、CP)

制样技术:

- 开封技术(机械开封、化学开封、激光开封)

- 去钝化层技术(化学腐蚀去钝化层、等离子腐蚀去钝化层、机械研磨去钝化层)

- 微区分析技术(FIB、CP)

显微形貌分析:

- 光学显微分析技术

- 扫描电子显微镜二次电子像技术

表面元素分析:

- 扫描电镜及能谱分析(SEM/EDS)

- 俄歇电子能谱分析(AES)

- X射线光电子能谱分析(XPS)

- 二次离子质谱分析(SIMS)

无损分析技术:

- X射线透视技术

- 三维透视技术

- 反射式扫描声学显微技术(C-SAM)

3、金属材料失效分析

随着社会的进步和科技的发展,金属制品在工业、农业、科技以及人们的生活各个领域的运用越来越广泛,因此金属材料的质量应更加值得关注。

图4 船用柴油机曲轴齿轮

失效模式:

设计不当,材料缺陷,铸造缺陷,焊接缺陷,热处理缺陷

常用手段金属材料微观组织分析:

- 金相分析

- X射线相结构分析

- 表面残余应力分析

- 金属材料晶粒度

成分分析:直读光谱仪、X射线光电子能谱仪(XPS)、俄歇电子能谱仪(AES)等

物相分析:X射线衍射仪(XRD)

残余应力分析:x光应力测定仪

机械性能分析:万能试验机、冲击试验机、硬度试验机等

图5 拉伸试验材料断裂面扫描电镜图像

4 高分子材料失效分析

高分子材料技术总的发展趋势是高性能化、高功能化、复合化、智能化和绿色化。

因为技术的全新要求和产品的高要求化,而需要通过失效分析手段查找其失效的根本原因及机理,来提高产品质量、工艺改进及责任仲裁等方面。

图6 免喷涂塑料

失效模式:

断裂,开裂,分层,腐蚀,起泡,涂层脱落,变色,磨损失效

常用手段

成分分析:

- 傅里叶红外光谱仪(FTIR)

- 显微共焦拉曼光谱仪(Raman)

- 扫描电镜及能谱分析(SEM/EDS)

- X射线荧光光谱分析(XRF)

- 气相色谱-质谱联用仪(GC-MS)

- 裂解气相色谱-质谱联用(PGC-MS)

- 核磁共振分析(NMR)

- 俄歇电子能谱分析(AES)

- X射线光电子能谱分析(XPS)

- X射线衍射仪(XRD)

- 飞行时间二次离子质谱分析(TOF-SIMS)

热分析:

- 差示扫描量热法(DSC)

- 热机械分析(TMA)

- 热重分析(TGA)

- 动态热机械分析(DMA)

- 导热系数(稳态热流法、激光散射法)

裂解分析:

- 裂解气相色谱-质谱法

- 凝胶渗透色谱分析(GPC)

- 熔融指数测试(MFR)

断口分析:扫描电子显微镜(SEM),X射线能谱仪(EDS)等

物理性能分析:硬度计,拉伸试验机, 万能试验机等

5、复合材料失效分析

复合材料是由两种或两种以上不同性质的材料组合而成。具有比强度高,优良的韧性,良好的环境抗力等优点,因此在实际生产中得以广泛应用。

失效模式:

断裂,变色失效,腐蚀,机械性能不足等

常用手段

无损检测:

射线检测技术( X 射线、γ 射线、中子射线等),工业CT,康普顿背散射成像(CST)技术,超声检测技术(穿透法、脉冲反射法、串列法),红外热波检测技术,声发射检测技术,涡流检测技术,微波检测技术,激光全息检验法等。

成分分析:

X射线荧光光谱分析(XRF)等,参见高分子材料失效分析中成分分析。

热分析:

重分析法(TG)、差示扫描量热法(DSC)、静态热机械分析法(TMA)、动态热机械分析(DMTA)、动态介电分析(DETA)

破坏性实验:

切片分析(金相切片、聚焦离子束(FIB)制样、离子研磨(CP)制样)

6、涂层/镀层失效分析

图7 左IC分层失效 、右涂层样品界面点腐蚀失效

效失效模式:

分层,开裂,腐蚀,起泡,涂/镀层脱落,变色失效等

常用手段

成分分析:参见高分子材料

失效分析:热分析:参见高分子材料失效分析

断口分析:体式显微镜(OM)、扫描电镜分析(SEM)

物理性能:拉伸强度、弯曲强度等

模拟试验(必要时)

在同样工况下进行试验,或者在模拟工况下进行试验。

分析结果提交:

- 提出失效性质、失效原因

- 提出预防措施(建议)

- 提交失效分析报告

总结:

失效分析是经验和科学的结合,失效分析工程师就如医生,工艺设计之初要有预防对策;产品生产后,进行体检,找出其中的隐患,给出预防办法去防止;失效发生后通过各种手段查找病因:验血,照X光,做B超等,根据检验的数据进行分析是什么症状并对症下药,给出补救办法。

目前国内这方面做得比较欠缺,设计、生产、失效,各干各的。实际上,失效分析应该参与到产品的设计工作,这样才能从根本上避免产品失效。

(文章来源:可靠性技术交流)

,