随着技术的进步,高性能设备的日益完善,钣金加工这项较复杂的加工工艺日趋成熟,钣金加工广泛应用在各行各业。无论是电子电器还是汽车工业,通信工程还是医疗器械行业均离不开钣金。

钣金加工工艺

钣金加工工艺是针对金属薄板加工的综合冷加工工艺,随着钣金件的应用越来越广,钣金加工工艺也成为产品开发过程中很重要的一部分,需要设计师熟练掌握钣金的工艺特点,一方面可以满足产品的功能和外观等要求,另一方面简化模型进而简化生产工艺,从而达到生产成本低并且生产效率高。下文主要介绍了钣金加工当中常见的24种工艺。

1 下料

激光切割机或冲床根据编程文件加工材料,其中激光切割机可满足各种形状的零件切割,冲床在批量加工中占有优势。

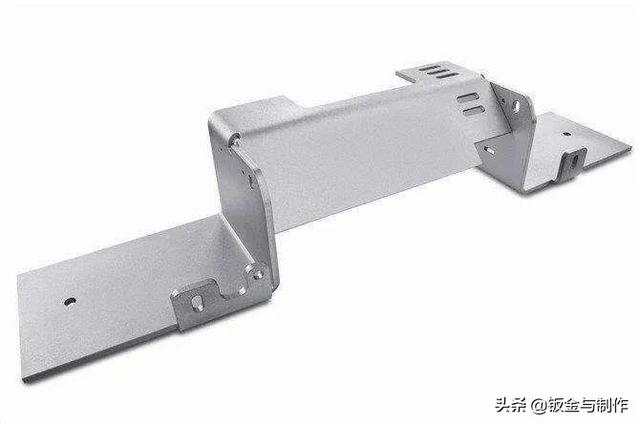

2 折弯

根据折弯图的标注尺寸,利用折弯机将工件折弯成形,折弯模具分为上模和下模,不同的形状需要不同的模具,模具的好坏决定着折弯尺寸的准确度。

3 成形

普通冲床或其他设备上使用模具使工件直接变成想要的形状,其中多以冲压成形为主,在汽车钣金和电子产品领域应用较广。

4 攻牙

根据工件的底孔,在工件上加工出相应的内螺纹,攻牙对板厚有要求——太薄容易滑牙。

5 沉孔

沉孔。在工件上加工出有锥度的孔,工件在安装过程中为了外观面好看,没有裸露的螺钉头,多以沉孔进行安装。

6 压铆

采用冲床或油压机把压铆螺母、压铆螺钉或压铆螺母柱等紧固件牢固地压接在工件上,压铆需要在工件上预先开出底孔,在折弯时先将紧固件压紧在工件上,可减少焊接的工作量,对特殊的工件可起到外观保护作用。

7 拉铆

在工件上预先开出底孔,用拉铆枪和拉铆钉将两个或两个以上工件紧密地连接在一起,具有良好的填充孔性能、气密性好、铆接强度高。

8 冲凸包

冲床或油压机用模具使工件形成凸起形状,常见有冲百叶窗等,不同的形状需要不同的模具,整体上外观美观,功能性较强。

9 冲印

在工件上利用模具冲出文字、符号或其他形状,主要以公司名称、公司Logo以及公司网址、公司联系电话为主,其优点为可随工件永久保留。

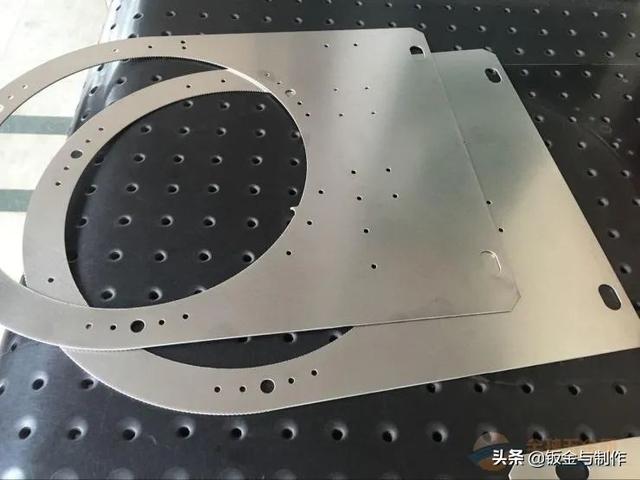

10 冲网孔

在普通冲床或数控冲床上用模具对工件冲出网状的孔,工件上的网孔板可以起到美观装饰的作用以及满足散热的功能。

11 去毛刺

用打磨机、锉刀等工具将工件表面的毛边去除,可使工件加工处光滑、平整,以防割伤、划伤。

12 氩弧焊

工件和工件连接由氩弧焊机在工件边缘或接缝处焊接,其中又分为断续焊、满焊等,需要在图纸上标示清楚,氩弧焊的电弧燃烧稳定,生产效率高,焊接变形量小,操作、观察比较方便。

13 植焊

用植焊枪将植焊螺钉牢固地焊接在工件上,植焊常用在受力较小以及对工件外表面有要求的工件上,保证工件的美观性。

14 焊接打磨

采用打磨机、锉刀等工具使工件焊疤处光滑、平整,可以获得更好的成形面,为后续的喷涂塑粉增加附着力。

15 前处理

工件加工完成后,在喷漆或喷粉以前,用电解溶液对工件进行除油、除锈及增加工件表面覆膜(如磷化膜)并清洗,为后续的喷涂塑粉增加附着力。

16 刮灰打磨

用原子灰弥补工件表面的缺陷,如焊接缝隙或凹坑,并用平磨机或砂布针对刮灰后的工件,进行表面抛光,增加整体工件的平行度、外观美观度,进一步增加喷涂塑粉的附着力。

17 拉丝

使用拉丝机和砂带对工件表面进行的一种纹路处理,增加美观性以及市场需求,主要以不锈钢表面处理为主。

18 抛光

使用抛光设备对工件表面进行光亮处理,增加美观性以及表面光滑度,主要以不锈钢表面处理为主。

19 热处理

为提高工件的硬度进行特殊处理的方式,热处理的最终目的是提高工件的硬度、耐磨性和强度等力学性能。

20 喷油

用喷枪把油漆均匀地喷附于工件表面,操作方便、快捷、容易上手。

21 喷塑

用喷枪把粉末均匀地喷涂在工件表面,并在烤箱中烘烤,喷塑的工件在耐磨性、耐腐蚀性等方面更好。

22 发黑处理

化学表面处理的一种常用手段,使金属表面产生一层氧化膜以隔绝空气,达到防锈目的。

23 丝印

用专用油墨渗透过特别的网格在工件表面形成文字或图案,丝印应用范围广,颜色耐用,操作快捷、方便。

24 激光打标

利用光学原理进行表面处理;激光光束可在工件表面雕刻出永久的印记,且造型多种多样。

结束语

随着工业化的高速发展,钣金件的加工制造也朝着智能化发展。钣金件作为机械产品的外衣,其质量也起到了重要的作用,为了保证钣金件的表面成形达到要求,需从表面质量和内在质量两个方面保证质量达标。

——摘自《钣金与制作》 2020年第3期

,