模板工程常见质量问题预防措施

1 电梯井模板施工

1.1 存在问题:

1 模板施工前未编制施工方案;

2 模板及支架固定措施不到位,存在安全隐患;

3 电梯井侧壁不顺直,施工缝部位漏浆、错台、蜂窝。

1.2 问题分析:

1 未按照要求编制方案或方案中未进行详细规划;

2 工程施工前未对技术人员和操作人员进行技术交底或者技术交底流于形式,不具有可操作性;

3 电梯井模板加固不符合方案和规范要求;

4 混凝土浇筑前未对模板进行验收,浇筑混凝土过程中旁站不到位。

1.3 预防措施:

1 电梯井模板施工前,应编制电梯井模板专项施工方案并经审批;

2 模板配模

(1)相邻两模板拼缝严密,外侧采用一根刨平方木钉牢,防止模板拼接处错台、漏浆;

模板拼缝图

(2)阴角模板采用刨平50×100cm木方和模板按照下图方式拼接,并设置通长阴角木方,保证电梯井阴角处顺直,无漏浆现象;

阴角模板图

(3)阴角处采用50mm宽1.2mm厚铝合金(或镀锌铁皮)板材固定,固定点间距不大于250mm。保证电梯井阴角顺直,无错台漏浆现象,提高模板周转次数;

阴角模板图

(4)内侧模板上部采用通长横向木方固定,确保模板上口顺直;模板采用对拉螺栓加固,加固点间距按照模板施工方案的计算确定。

电梯井内侧模板图

3 电梯提升操作平台施工

(1)电梯井剪力墙施工前,剪力墙上部两侧预埋4根Φ75PVC套管,预埋位置为剪力墙内侧500mm,预埋标高应一致。剪力墙模板拆除后,采用两根Φ48.3╳3.6钢管通长安装,并用直角扣件在两端剪力墙外侧固定,用做提升操作平台的支撑;

梯井操作平台及支撑

(2)提升操作平台采用16#槽钢整体焊接,提升操作平台具体形式见下图。提升操作平台顶部焊接4根吊环,方便吊装。提升操作平台底部和上部均满铺50mm厚木脚手板;

电

提

提升操作平台平面图

提升操作平台立体图

4 模板安装

(1)先将电梯井内侧模板吊装到操作平台,再吊装电梯井外侧模板;

(2)采用U型顶托配合钢管固定内侧模板下的垫木,然后将电梯井内侧模板整体吊装固定在垫木上,电梯井模板加固完成后拆除垫木;

(3)下层电梯井剪力墙浇筑前,在剪力墙顶标高以下100-150mm预埋对拉螺栓,对拉螺栓横向间距不得超过0.5m。模板安装前,在下层剪力墙上粘贴双面胶或钉海绵条,防止漏浆;

图3.3.3 模板安装图

(4)上层模板安装加固时,将竖向方木延伸至预埋螺栓以下,并用钢管水平固定在预埋螺栓上;

(5)模板安装时采用线坠或铅垂仪校正模板垂直度,电梯井内每面剪力墙检查两边和中间等三处,确保模板垂直度符合规范要求。模板校正完成自检合格后通知监理工程师验收。

1.4 其它规定:

电梯井模板的施工应积极采用新技术、新工艺,同时在施工过程中除执行本规定外尚应符合集团《电梯井模板施工工艺标准》、国家各项规范、规章制度及工程所在地的地方规定。

2 楼梯模板及其施工

2.1 存在问题:

1 楼梯施工缝留设位置不符合要求,混凝土夹渣;

2 楼梯踏步平整度差,存在吃模现象,混凝土养护措施不到位;

3 楼梯模板安装措施不符合要求,踏步尺寸不标准。

2.2 问题分析:

1 混凝土浇筑完成后,踏步挡板方木与混凝土粘连,不能完全分离,待混凝土凝固后即发生吃模现象;

2 楼梯施工前交底不明确,施工缝留设位置不符合要求且施工缝位置未设清扫口;

3 楼梯模板安装不符合要求;

4 混凝土养护措施不合理,水分蒸发较快造成楼梯踏步表面龟裂。

2.3 预防措施:

1 工程施工前组织人员编写模板、混凝土分项工程技术交底,并对施工管理人员和现场操作工人进行楼梯踏步专项施工交底;

2 混凝土浇筑及养护措施

(1)施工缝留置

施工缝应留置在楼梯上三步处,施工缝要留成90度直槎(垂直于梯板)。

(2)施工缝清理

在楼梯侧模施工缝处设置一块150mm宽独立模板作为清扫口,待梯段下部混凝土浇筑后,拆除独立模板,在梯段上部混凝土浇筑前,设专人对楼梯施工缝进行凿毛清理,清除松动石子、软弱混凝土层和杂物并浇水充分湿润后,封堵楼梯侧模清扫口。

(3)楼梯抹面处理

楼梯踏步模板安装采用“1cm”工艺(如下图),下部的方木离开混凝土面,便于工人将抹压工具伸入到楼梯踏步模板下方抹面,可以将阴角抹压到位;上部下降同样是减少混凝土的粘连,在抹压上部面层时,首先将模板上端的灰浆清理干净,并用铁抹子将混凝土抹压到位。注意的是,模板的高度一定要和构件尺寸一致,否则难以取得好的效果。如下图:

(4)混凝土养护

混凝土初凝后 ,应安排专人进行养护,楼梯踏步养护可采用洒水养护或使用毛毡及薄膜进行覆盖养护,并确保在楼梯踏步混凝土强度达到1.2Mpa之前不允许上人。

3 楼梯模板安装

(1)楼梯段斜板底部支架搭设:采用扣件式钢管搭设。

1)支架立柱:

以楼梯间斜板设计净宽度1200mm为例,立杆横向间距为800mm(考虑留出梯段中间的人行通道),每侧距墙200mm,纵向间距为1200mm,在楼梯梁处间距600mm。

2)布设水平杆:

以楼梯间设计层高3.0米为例,纵向离地面200 mm设第一道扫地杆,以上分别在距地面高度1400 mm、1800 mm、2600 mm各设一道,上部预留300mm操作空间。

横向水平杆离地1800mm高度范围内不设(考虑通道的通行畅通),其余主节点处均设置横向水平杆。

3)铺设主龙骨

主龙骨采用50×100mm的方木,水平放置在立杆顶部的可调托撑上。

4)铺设次龙骨

次龙骨采用50×100mm方木,垂直铺设在主龙骨上面,方木净间距为200mm,与主龙骨之间的夹角采用直角木楔可靠固定,使主次龙骨连接成可靠整体。

(2)铺楼梯段的模板:

底模板铺设是在平台段底模板和楼梯梁靠楼梯段侧模板已铺设完毕,要先在两端拉线将次龙骨面调整平顺后,再钉楼梯段底模板。

(3)楼梯段侧模板安装:

楼梯段侧模板安装采用底模包侧模的方法安装,并在侧模与底模交界处外侧钉设防护木,方木应与侧模及底模用铁钉同时固定进行限位加固。

(4)楼梯踏步模板安装:

梯段踏步模板安装前应按图纸设计及规范要求绑扎完斜板钢筋,踏步模板安装时要紧靠楼梯段侧模板所锯出的凹槽里。全部安装完后用方木将两侧上口固定并用镰刀钩进行横向拉结,每跑梯段不少于3道。

(5)楼梯侧模支设时,要考虑到装修厚度的要求,使上下梯段之间的梯阶线在装修后整齐,确保梯阶尺寸一致。

筑混混凝土时,应控制坍落度≤140mm,严禁加水,由低处向高处浇筑。振捣时,注意每个踏步均振捣到位,不能漏振;振捣时溢出的水泥浆应随时清理,收集到未浇筑的踏步面,振捣过后,采用木抹子搓平,并清理干净踏步立面处的余浆。踏步面混凝土初凝后,采用木抹子进行抹面(抹面应特别注意清理干净角部余浆及突出表面的石子),并在终凝前进行二次模压,采用铁抹子压光,并按照要求进行养护。

2.4 其它规定:

楼梯施工除执行本规定外尚应符合集团《楼梯间模板施工工艺标准》、国家各项规章制度及工程所在地的地方规定。

3 剪力墙、框架柱模板施工

3.1 模板拼缝不严密,浇筑混凝土时产生漏浆,混凝土表面出现蜂窝、清砂、石子,严重的出现孔洞、露筋。

1 问题分析:

1)阳角配模不合理,出现缝隙;

2)加固不牢靠;

3)模板制作尺寸不准确,造成模板拼缝不严密。

2 预防措施:

1)阳角采用企口配模,阳角拼缝避免出现直缝,应至少作90度弯;

2)模板整体加固完成后,剪力墙模板阳角部位在两道对拉螺栓中间采用一道镰刀卡加固,间距不得超过500mm,离地面高度不应超过200mm,并在墙端部加固架杆与墙端模板使用锲形木块塞紧;

3)模板切割应采用高速轮锯,不得采用手提锯,切割应弹线,切口要顺直、方正,模板拼缝严密,重点检查梁、柱、墙节点模板拼缝质量;

4)梁、柱、墙交接部位支撑要牢固可靠,拼缝要严密,发生错位要及时校正,墙模板拼缝处设置木方压缝处理。

3.2 外墙、楼梯间及电梯井上下接茬处不平整,出现错台,导致漏浆严重。

1 问题分析:

1)下层模板上口不顺直导致混凝土接茬部位不平整,模板无法封闭密实;

2)下层墙体上未预留对拉螺杆,设置的对拉螺杆间距过大。

2 预防措施:

1)在模板上口设置锁口木方,锁口木方应顺直,支设模板时应严格控制上口的平整度及接缝高低差,使下包模板能贴紧混凝土墙面。浇筑下层混凝土时严格控制施工缝的平整度及顺直度,支设模板前,对接茬处的混凝土进行弹线修整、凿毛,并在施工缝处粘贴密封胶条,防止漏浆;

2)下层墙体必须按技术要求预埋对拉螺杆,间距不大于500mm,模板下包不小于100mm;

3)接缝处垃圾应提前用高压水枪冲洗干净。

3.3模板内杂物清理不干净,造成接茬部位形成夹渣、裂缝。

1 问题分析:

1 模板安装过程在模板操作面上切割木模板,产生锯末、板条等垃圾;

2 钢筋绑扎完毕,模板内未用吸尘器、压力水枪清扫;

3 封模前未仔细检查和进行清理;

4 混凝土浇筑前未检查验收。

2 预防措施:

1 禁止在操作层上制作模板,防止锯末、板条等杂物进入模板内;

2 绑扎钢筋前应对梁板模内清理干净,钢筋绑扎完毕,再用吸尘器或压力水清除遗留在模板内杂物;

3 在封模前,派专人将模内杂物清除干净;

4 混凝土浇筑前,有专人检查验收模板,并在检查记录上签字确认后方可浇筑混凝土。

3.4墙柱根部漏浆,导致烂根,影响混凝土观感质量。

1 问题分析:

1 墙柱根部抹面不平整;

2 根部未采取防漏浆措施或采取措施不当;

3 高低跨根部模板不在同一标高,加固不牢;

4 根部钢筋偏位,使模板底部拼缝不能闭合,拼缝不严;

5 墙柱模板根部预留尺寸过大,封堵不严;

6 墙柱脚清理不干净。

2 预防措施:

1 墙柱根部混凝土收面时应采用铝合金杆子刮平后再抹压收面,平整度控制在5mm内;

2 设置压脚条并依线钉牢;

3 高低跨根部设对拉螺杆,将低跨模板收紧;

4 避免钢筋移位现象,使根部模板封堵严密;

5 墙柱模板根据楼层净高下部预留不超过10mm;

6 支模前应将模板内杂物清理干净,留设清扫孔,浇混凝土前用高压水枪冲洗干净,待无积水后再封闭。

3.5 剪力墙拆模后,根部不平整,表面呈出现起伏状。

1 问题分析:

1)次背楞间距过大;

2)次背楞采用方木、钢管混合使用,模数不一致;

3)根部主背楞离地面高度超过200mm;

4)模板受水浸泡变形;

5)根部主钢楞与顶板支撑体系之间未进行拉结;

6)对拉螺栓间距过大或螺栓加固时,松紧不一致,导致砼浇筑时受力不均匀。

2 预防措施:

1)模板竖向次背楞净距不大于100mm;

2)次背楞厚度应一致;

3)根部第一道加固螺栓距地面高度不得超过200mm;

4)当模板变形严重,影响剪力墙截面尺寸时,应更换模板;

5)剪力墙加固校核完毕,应采用脚手架杆与模板支撑体系进行拉结限位;

6)模板对拉螺栓纵横向间距不得超过500mm。

4 剪力墙预留洞口变形内陷的预防措施

4.1 存在问题:

剪力墙预留洞口变形

4.2 问题分析:

1 施工前未做技术交底,或者技术交底没有针对性;

2 操作工人未严格按照技术交底施工,未严格执行集团《剪力墙预留洞口施工工艺标准》,预留洞口模板制作不规范、固定不牢固等导致变形内陷;

3 混凝土操作工人未严格按照技术交底组织施工,预留洞口两侧未采取同时浇筑,振捣棒扰动预埋模板等导致变形内陷。

4.3 预防措施:

1 在施工前,项目技术负责人提前做好技术交底,技术交底的针对性要强。技术交底重点要包括以下内容:预留洞口定位,预留洞口模板加工制作,预留洞口模板的安装固定,混凝土浇筑等;

2 严格要求操作工人按照技术交底及集团剪力墙预留洞口施工工艺标准进行施工,并且要求重点注意以下几点:

(1)预留洞口模板的加工制作:对于混凝土剪力墙预留洞口,选择有较大刚度的覆膜板,覆膜板的厚度一般不小于15mm,严格控制下料尺寸并保证模板的方正及平整。

对于截面小于等于300mm的预留洞口,要在其阴角加设50*40的木方,对于剪力墙预留洞口在其两面用覆膜板将盒子两面封堵,这样既能增加盒子的整体刚度,又可防止混凝土流入盒子内。见下图。

对于截面大于300mm小于等于800mm预留洞口,要在其阴角加设50*80的木方,同时在水平及竖向部位采用50*80木方对顶加固,木方的间距不大于300mm,见上图。

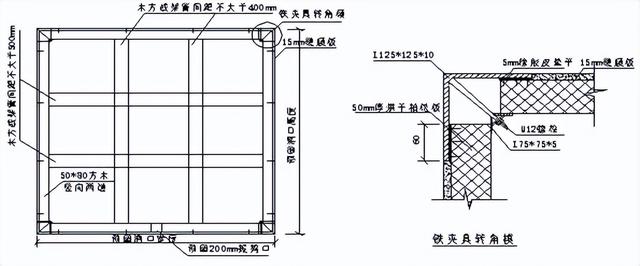

对于大于800mm的预留洞口必须在阴角加设用角钢制作的转角模,在水平及竖直方向采用50*80木方或者采用钢架管对顶加固,竖直方向木

方间距不大于400mm,水平方向间距不大于500mm,同时需要加设剪刀撑以防止变形;在底部中间部位预留200mm振捣口,振捣完毕后及时封堵。见下图:

(2)预留洞口模板安装固定

对于小于等于800mm 的洞口,在其上下用Ф12 的钢筋头焊在钢筋骨架上,固定盒子的上下位置;在盒体的左右两侧焊接钢筋头,固定盒体的左右位置,墙体模板支设好后从墙体模板外侧确定好洞口的位置,然后用钉子将预埋盒体与墙体模板固定,进一步防止盒体的位移。

对于尺寸大于800mm 的大型洞口,将墙体模板在洞口相对应的位置挖空,盒体单独支设且与模板支撑整体固定,在盒子中间采用木方或架管对顶加固,同时需要加设剪刀撑以防止变形。

(3)剪力墙模板支设与校正

预留洞口盒体固定之后,开始支设两侧剪力墙模板之前,在大于800mm洞口的阳角部位对应的模板上粘贴双面胶条,剪力墙模板支设校正完毕以后,再在洞口四周采用镰刀卡进行加固,间距不大于400mm。

3 严格要求混凝土操作工人按照技术交底施工,预留洞口模板两侧同时浇筑,振捣时严禁振捣棒碰撞预埋盒体,防止在混凝土浇筑过程中因混凝土对模板侧向压力不均衡导致模板移位、变形,同时在混凝土强度达到拆模要求时方可拆除模板。

4.4 其它规定

剪力墙预留洞口变形内陷的预防处执行本规定外尚应符合集团《剪力墙预留洞口施工工艺标准》、国家各项规范、规章制度及工程所在地的地方规定。

5 构造柱模板施工常见问题预防措施

5.1 存在问题:

1 填充墙遭到破坏,墙体裂缝;

2 构造柱顶部混凝土不密实;

3 马牙槎不清晰。

5.2 问题分析:

1 模板加固措施不符合要求;

2 马牙槎部位无挡浆措施;

3 顶部模板支设不到位。

5.3 预防措施:

1 为了保证构造柱的外观质量,降低二次混凝土结构的施工难度,在主体施工时,对于门洞口处不大于240mm的砖垛,随主体一次性施工,配筋按照构造要求进行;

2 构造柱模板支设前,沿马牙槎边界弹线,并沿控制线贴吹塑纸或海绵条,保证黏贴牢固、顺直;

3 构造柱模板采用对拉螺栓加固,在两侧墙体设置螺栓孔,加气砼砌体采用电钻钻孔,其他不宜钻孔墙体可采用预留的方式留置;加固措施如图一、图二、图三、图四。

4 构造柱模板顶部在模板一侧设可拆装的楔形(牛腿)模板;

5 顶部楔形模板拆除后,对多余的混凝土块先剔凿,预留2cm后用剁斧剔除,并与构造柱面一致;

6 构造柱与梁底的连接方式,当设计有要求时,按设计施工。

图一 图二

图三 图四

,