小编说:世界上没有任何国家能单独造光刻机。荷兰ASML光刻机的镜头产自德国,光源来自美国,光刻胶产自日本。尽管研发光刻机并非易事,中国也必须要走自主研发的道路,核心技术必须掌握在自己手中。

众所周知,半导体制造的进步在于减小构成集成电路(IC)设计的特征尺寸,因为更小的尺寸意味着同样的面积可以集成更多的电子元件,功能更强大的同时功耗也更小。

集成电路

光刻是实现尺寸缩小的关键技术。光刻的原理是在硅片表面覆盖一层具有高度光敏感性的光刻胶,然后将紫外光透过掩模板照射在硅片表面,被光刻照射到的光刻胶会发生反应。此后用特定溶剂洗去被照射的光刻胶,实现图案从掩模板到硅片表面的转移。

光刻原理

光刻使用光将特征图案从掩模转移到晶片表面的光刻胶上,在转移过程中,步进扫描光刻机采用投影透镜进行缩小成像。

步进扫描光刻过程

光刻的发展史是不断提高光刻系统分辨率的过程。提高分辨率有两个路线,一是减小光源的波长,二是增加光学镜头的数值孔径。上世纪荷兰的ASML公司就走第二条路线,迅速打败了日本老牌半导体公司——尼康和佳能。

ASML 5nm线程光刻机

早在上世纪八十年代,日本企业统治了全球光刻机制造行业,诞生了尼康和佳能等巨头公司。美国一方面打压日本的半导体公司,一方面扶植荷兰的ASML公司。日本半导体公司一度采用减小光源波长的技术路线。然而降低波长不是一个简单的工程,最终采用油浸物镜路线的ASML公司后来居上。ASML公司从此声名鹊起、脱颖而出。2020年ASML的光刻机销售额占比高达91%,而佳能和尼康的销售额仅占剩余的9%.

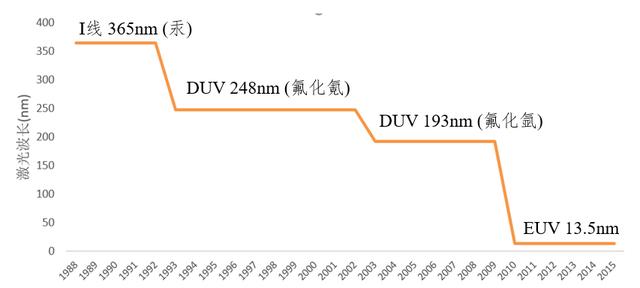

上世纪八十年代以来,尖端的光刻技术所用的光源已从365 nm的 I 线汞蒸气灯转变为来自248 nm(氟化氪激光)和193 nm(氟化氩ArF激光)准分子激光的深紫外光(Deep Ultraviolet, DUV)。

DUV光刻通过多次曝光技术提高分辨率已经达到了极限。多次曝光是指将一个复杂的集成电路图案分成多个掩模图案,这些图案依次曝光但稍有偏移,以获得更好的分辨率。

80年代以来光刻所用激光光源波长

达到极限后,亟需发展波长更短的新光源,极紫外(Extreme Ultraviolet, EUV)应运而生。极紫外13.5nm(接近X光波段)光源能大幅提高光刻的分辨能力,是突破7nm制程的关键技术之一。

然而,EUV在许多方面与以往的光刻技术有很大的不同。所有物质,包括空气,都会吸收EUV辐射。这意味着所有光学元件必须使用反射透镜(/反射镜)而不是折射透镜。这些反射镜包括由多达100个硅和钼交替层构成的表面涂层,它们通过层间干涉来反射光线。即使具有这些涂层,每个反射镜在理论上也只能反射最大72%的EUV入射光——其余的全部被反射镜吸收。为了确保成像性能,必须以极高的规格制造光学反射镜。 例如,反射镜必须在30cm反射镜的表面上平整到小于2nm,这等于在1500公里表面上偏离1毫米。

其次,由于EUV光容易被物质吸收,所以从光源到晶圆的整个光路必须处于近真空状态。光刻机供应商被迫检查他们如何制造和组装系统的各个方面。例如,必须采用超净的制造方法,油脂不能用于加工真空室内的任何零件或组件,甚至最小的螺丝。

EUV光源系统示意图

世界上没有任何一个国家能独立完成先进制程光刻机的研发。在整个产业链上ASML公司扮演的角色是方案的设计者,光刻机组装厂和供应商。ASML光刻机的零部件多达10万多个,来自世界各国的上千家大大小小的企业,例如,其光学镜头来自德国的蔡司,光源来自美国的Cymer,光刻胶来自日本,等等。

由此可见,研发光刻机绝不是一件容易的事,需要投入大量的人力物力,更需要完备的工业体系作支撑。尽管如此,中国也必须要走自主研发的道路,核心技术一定要牢牢地控制在自己的手中。

参考文献: Wagner, Christian & Harned, Noreen. (2010). EUV lithography: Lithography gets extreme. Nature Photonics. 4. 10.1038/nphoton.2009.251.

,