本文节选自田春华博士等人编写的《工业大数据分析实践》。

PHM的内容

PHM包括对设备运行状态的识别、研判和预报,需要充分利用特征量和各种经验知识(包括设备结构,失效机理,运动学或动力学原理,设计、制造、安装、运行、维修知识等),以研判设备状态是否正常,并定位故障原因、部位及严重程度。例如,旋转机械(包括发电机、汽轮机、压缩机、泵、通风机、电动机等)的故障指设备的功能异常或动态性能劣化导致其不符合技术要求,包括失稳、异常振动和噪声、工作转速和输出功率变化,以及介质的温度、压力、流量异常等。设备故障原因不同,现象也不同。根据设备的特有信息,可以对故障进行诊断。但是,设备故障往往不是由单一因素造成的,而是多种因素共同作用的结果。因此,需要对旋转设备的故障诊断进行全面、综合的分析。旋转设备的故障诊断过程与医疗诊断过程类似,基于病理学原理,结合病情、病史、检查结果(体温、验血、心电图等)进行综合分析才能得出诊断结果,并提出治疗方案。

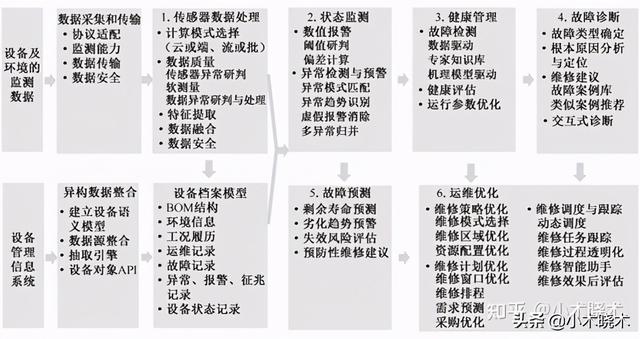

根据数据分析内容,可以将PHM分为6个主题:传感器数据处理、状态监测、健康管理、故障诊断、故障预测和运维优化。这些主题基于设备及环境的监测数据和设备的全维历史数据(这里称为设备档案模型)。PHM分析框架如图4-4所示。该框架与OSA-CBM的体系[8]存在差异:①将故障诊断与故障预测分离,事后进行故障诊断事前进行故障预测,其分析算法明显不同;②在数据采集方面,将监测数据与设备管理数据分开,其在IT系统中通常是独立的,且数据建模技术不同。

状态监测根据近期的状态监测信息及时发现状态异常。与经典的SCADA、DCS的阈值报警相比,PHM要处理基于多个时间序列的异常模式检测、异常趋势识别等较复杂的报警规则,根据多传感器融合及趋势分析消除虚假报警,根据故障的传播机理进行报警信息的归并,消除报警风暴(Alarm Shower)。有时统计分析方法也可以自适应地为SCADA、DCS的阈值报警规则提供更合适的阈值估计。

图4-4 PHM分析框架

故障预测基于故障的征兆指示和设备的退化过程建模,预测设备的剩余寿命、失效时间及失效风险。当系统、分系统或部件可能出现小缺陷和早期故障或逐渐降级到不能以最佳性能完成其规定功能的状态时,可以通过选用相关检测方式和设计预测系统来检测这些小缺陷、早期故障或性能降级,使装备维护人员能够预测故障发生时间,从而采取一系列预防性维修措施,不必等到故障发生才做出被动响应。故障征兆指在故障模式发生前或故障模式演变初期可以观测到的异常。

健康管理指在各系统处于运行状态或工作状态时,通过各种方式监测系统的运行参数,并判断系统在当前状况下是否能正常工作(任务能力)。健康评估与诊断为提高装备的可靠性、可维护性和有效性开辟了一条新的道路。为了避免某些运行过程发生故障而引起整个装备系统瘫痪,必须在故障发生后迅速处理,维持基本功能正常,提高装备的利用效率和使用安全性,保证安全可靠的运行。

故障诊断的前提是了解设备的故障机理。例如,汽轮机、压缩机等流体旋转机械的异常振动和噪声信号在时域和频域为故障诊断提供了重要信息,这只是故障信息的一部分;流体机械的负荷及介质温度、压力、流量的变化,对设备的运行状态具有重要影响,往往是导致设备异常和运行失稳的重要因素。因此,对旋转设备的故障诊断,只有在获取机器的稳态数据、瞬态数据、过程参数和运行工作状态等信息的基础上,通过故障征兆计算、故障敏感参数提取和综合性分析判断,才能确定故障原因,得出符合实际的诊断结论,并提出治理措施。

在上述分析的基础上,根据系统的特点及复杂程度,可以采用合适的方法实现运维优化。综合费用、时间、效能、设备使用寿命等多个目标,考虑资源约束、时间窗要求、合规性要求等约束条件,可以优化维修人员分配、维修计划和其他后勤保障活动。广义的优化还包括提供运维过程中的知识等,以提高维修效率。

PHM的应用模式在很多场景下,企业希望数据分析师能够从企业生态和经营的角度出发,梳理智能运维的规划,形成智能运维大数据分析问题。PHM主要有3种应用模式,如表4-9所示。

推荐阅读:《工业大数据分析实践》,全方位了解工业数据分析相关知识。

,