前段时间群里有位同学转了一篇文章,是介绍NPI新产品导入的。但是群里同学看了文章后纷纷吐槽,对这篇文章的专业性提出了不少挑战。

看到这些工具要运用到NPI中,我不禁在风中凌乱了。究竟是我学艺不精,还是这批文章有问题啊!

这文章在搞笑么?

我也看了一下这篇文章,确实有些地方存在一些偏颇之处需要澄清一下。

文中提到的NPI使用的工具主要如下:

其实在群里经常有些企业会发布,NPI工程师的招聘信息,但大家对于什么是NPI还缺乏理解,因此宋老师认为有必要给大家做个介绍。

— 1 —

什么是NPI(新产品导入)

NPI的定义

通常我们将NPI定义为:将新产品从样机开发逐步切换到批量生产的过程,通常包括:生产策划、生产工艺设计和开发、试生产、小批量生产等过程。

为什么会有NPI这个过程存在呢?本质是因为产品开发与生产之间的本质目标差异所导致的。研发与生产因为,NPI的事,互相抱怨的事也是很常见的。

制造部门为什么抵触新产品?

烦(效率/质量/市场投诉/考核压力)

制造部门的对策:

推(提高门槛/提条件)

拖(新产品排在夜班生产)

拉(要研发人员现场跟线)

研发的烦恼

- 市场需求的多变性

- 开发周期紧

- 转产评审会上才提出一大堆问题

- 揪住小问题不放

- 产品迟迟转不了产

产品开发组织,更多考虑是如何将需求特性转为一个符合要求的有形产品,更多是考虑如何实现,带有一定不确定性和试错性质,因此首要目标是先实现,不一定是最好的考虑最周全的方案。

生产,更多考量是如何以更低的成本、更高效率,生产出符合规格定义的产品,这里核心本质是强调过程的一致性,所有的产品都符合定义的规格要求。强调,对偏差和波动的控制。

一个追求变化,一个追求收敛,因此难免会出现矛盾。

因此,很多公司会发现,一个产品研发出来了,功能性能都能做到,但是很难生产,或者生产成本会很高,甚至很多要求,在追求效率和一致性的场景下无法实现。

但研发人员,几乎不懂生产,生产人员也几乎不懂研发。

研发人员开发出来的顶多算是一个样品,要变成真正为公司赚取的商品还是差了最后一公里。

因此,这里成了形成了一个鸿沟

于是,为解决这个鸿沟,出现了NPI过程,使得开发出来的产品,能够顺利移交给生产,使得好生产,并且能高效率的生产,并且每个产品都能符合规格要求。

— 2 —

NPI(新产品导入)的总体原则

很多人,认为NPI是产品开发完之后,才开展的,这个其实是不对的。

在传统的串行开发模式下确实如此,但也导致一系列问题,比较典型的问题包括:

- 产品上市周期长

- 事后控制,产品质量问题多

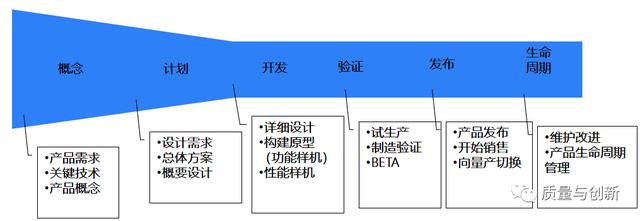

因此,开发模式的发生了重大的转变:串行变并行,制造提前介入。

这样使得新产品导入贯穿产品开发项目生命周期,与产品研发活动并行开展。

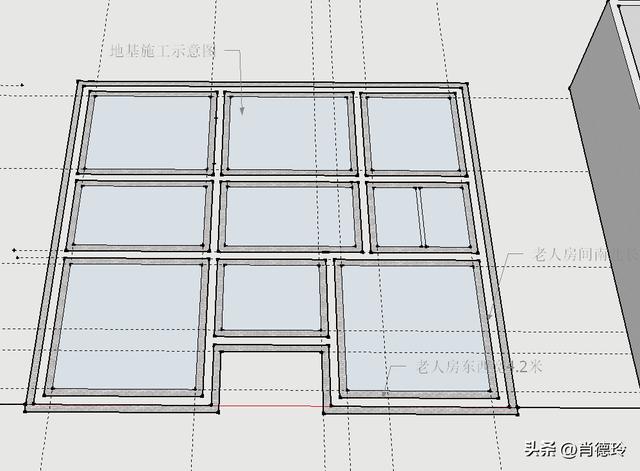

从IPD的产品开发流程中,可以看到NPI相关活动的介入时机:

总体看全部活动主要分为三类:可生产性需求确定与验证、生产系统设计与验证和试生产测试。

1、 可生产性需求确定与验证

产品可生产性是影响产品生产效率的重要因素。为了提高产品的可生产性,生产组在概念阶段提出产品装配、布线、包装、调测等方面的可生产性需求,经评审确认后合入产品需求(研制规范)。计划和开发阶段,生产组人员参与系统方案、概要设计、详细设计等相关评审,检查可生产性需求在产品设计上的实现。验证和发布阶段,生产组通过试生产和小批量生产,进一步验证产品的可生产性。

2、 生产系统设计与验证

概念和计划阶段,生产组确定生产目标及目标实现的主要策划和计划,作为后续进行生产系统设计的指导。开发阶段,生产组根据产品设计进行生产工艺总体设计、生产测试总体设计、生产测试设备开发、生产工艺文件开发、试生产备料和试生产准备等一系列活动,建立生产系统雏形。验证和发布阶段,生产组通过试生产和小批量生产,进一步验证并优化生产系统,确定生产目标的达成情况,最终实现产品从开发到批量生产的平滑过渡。

3、 试生产测试

试生产测试指在验证阶段,对生产线测试合格的试生产样机进行的功能、性能和质量属性测试。

— 3 —

NPI管控

对NPI这个过程,我们如何衡量?通常会采用下面的指标来衡量NPI的过程的质量

|

度量目标 |

度量指标 |

度量项 |

说明 |

|

质量 |

试生产发现问题 |

试生产发现问题数 |

按类别和严重程度 |

|

试生产发现问题关闭率 | |||

|

试生产遗留问题数 | |||

|

生产系统品质 |

一次送检合格率 | ||

|

生产直通率 | |||

|

生产系统效率 |

各工位工时和总工时 |

单板调测、模块装配、模块调测、整机装配、整机调测、整机包装等各环节 | |

|

投入 |

工作量 |

各阶段工作量及总工作量 |

从产品立项开始,到GA点结束,分概念阶段、计划阶段、开发阶段、验证阶段、发布阶段 |

|

进度 |

试生产进度 |

计划试生产周期 |

从成果鉴定完成到设计定型完成 |

|

实际试生产周期 | |||

|

试生产进度偏差 |

实际试生产周期-计划试生产周期 |

重要的控制点包括:

|

控制点 |

措施 |

|

功能样机或EVT |

验证生产工艺文件、生产测试设备样机与生产工艺总体方案、生产测试设备总体方案、生产策略与计划的符合性;验证可生产性需求的实现情况。 |

|

性能样机或DVT |

验证试生产产品功能、性能、可靠性与研制规范的符合性;验证可生产性需求实现情况;验证生产系统的合理性和效率 |

|

生产定型或PVT |

验证可生产性需求实现情况;验证生产系统的合理性和效率 |

— 4 —

NPI的组织

我们以一个常见的整机产品生产为例,通常会包括以下的人员角色

— 5 —

重要的系统工程活动

DFM:Design For Manufacturing,强调在设计的初期就把制造因素考虑进去。

可制造性设计(DFM) 的核心在于工艺设计。

产品开发过程中DFM

DFA:Design For Assembly将装配准则集成到产品设计过程中;

将产品设计和工艺设计集成到同一个过程中

目的:

- 提高产品的可装配性

- 降低产品成本

最重要的DFA原则

·简化设计,减少零件数量和种类·标准化设计,采用通用件和材料

·方便运输

·方便安装(避免调整和错误安装)

·尽可能使零件对称

·适合目前的工艺

DFA也是分层的

— 6 —

总结

好了,宋老师应该对NPI的一些概念和操作方式,包括重要的点还有系统工程理论都做了一个比较浅的论述,希望大家对NPI能有个正确的认识。网上的很多文章,需要批判性借鉴。

当然宋老师说的也不一定对,希望大家留言批评指正。

,