三维打印是在计算机控制下,将一种或多种材料一层一层地加工成三维物体。3 d 打印,或称3 d 三维打印,广泛应用于各种电子应用领域,包括电路板、储能设备、执行器和传感器。它可以使用多种技术来实现,包括选择性激光烧结、立体光刻、熔融沉积成型、直接墨水书写和喷墨打印。

4D 打印(也被称为4d 生物打印,活动折纸,或形状变形系统)使用相同的技术,如3d 打印,但4d 打印增加了时间维度,并产生一个物体,可以随着时间的推移改变其形状或其他参数。4 d 打印机可以产生一种可编程材料,这种材料可以响应环境输入,如湿度、光线或温度,并转换成另一种结构。常见问题解答将考虑3 d 和4 d 打印在电路板、储能、传感器、执行器、传感器和太阳能电池板中的应用。下一个常见问题解答将回顾3d 打印技术在5g 通信系统中的具体应用。

3 d 印刷电路板

3D 打印技术正被用于制造印刷电路板(pcb) ,应用范围日益广泛。这些 pcb 可用于原型机,短期生产运行,由于其独特的性能,或一系列原因。例如,3 d 电路板的阻抗可以被精确控制,3 d 电路板可以被设计成多层高密度互连和嵌入组件,使得3 d 电路板的表面可以容纳高密度的组件。内部层可以使用多个电源和地面层,增强隔离性、 EMC 兼容性、电源和信号完整性。

混合信号印刷电路板可以特别受益于使用3d 打印。使用最近开发的介电聚合物油墨和导电油墨,3D PCB 现在可以承受将组件放置在 PCB 两侧所需的焊接过程。这些新型油墨已用于制造一个10层印刷电路板与高性能电子器件焊接到双方(图1)。这种能力可用于高性能的军事传感器系统。

图1.3D 印刷的10层印制电路板,两面都有高密度元件

多层3d 印刷电路板还可以在各层中包括嵌入式和3d 印刷电容器、电阻器以及变压器和电感器等磁性器件。此外,还可以嵌入各种集成电路和其他半导体器件。

3d 打印超级电容器

电池和超级电容器等储能设备可能限制探测系统在极端寒冷的环境中(如地球极地和火星)运行的性能。例如,在火星上,夜间气温可以骤降到零下62摄氏度(零下81华氏度) ,需要加热器来防止电池结冰。这些加热器消耗的能量本来可以用于勘探活动。

科学家们最近用纤维素纳米晶基油墨3d 打印了一种多孔碳气凝胶,并利用这种结构制造了一种能够在 -70 °c (- 94 f)下工作的超级电容器。电极被印刷成基体结构,然后冷冻干燥,并进行表面处理。其结果是一个多孔结构,孔直径为500微米。此外,在印刷基体结构的梁上还有较小的孔隙。这些较小的纳米尺度的孔隙允许离子扩散和电荷通过电极转移。

这种印刷结构称为三维多孔气凝胶(3D-mca)。它有一个非常大的表面积,使它能够在低温下实现高电容。此外,在高的充放电速率下,它仍然保持电容。与其他制备方法相比,3d 印刷气凝胶的电容保持率提高了6.5倍。

3d 打印传感器

3D 打印允许制造基于电阻和电容技术的低成本传感器。传感器可以有一个独特的形状和大小,可以直接打印到机器人的手指。在电阻式传感器的情况下,当手指伸缩抓取物体时,每个导体都会轻微变形,其电阻也会发生变化,这为监控和控制机械手抓取小物体提供了一种简单的方法。

3 d 打印的电容式触摸传感器已经直接打印在机器人手的指尖上。此外,接口电子学的发展,以产生数字输出的基础上的变化,在电容,使触摸反馈控制。利用铜基导电丝和两部分柔性橡胶电介质制作了三维印刷电极。电容式触摸压力传感器有两个类似于人类拇指指尖的软电容传感器。该装置长30毫米,宽20毫米,厚8.3毫米,并行电容传感器的重叠区域为163.24毫米正方形,介电厚度为1毫米(图2)。

图2。具有嵌入式软电容传感器(底部)和软测量指尖(顶部)截面图的机器人手的 CAD 设计。

触摸传感器的电容大约为4 pF。对传感器进行了静态和动态测试。静态测试包括从0到25n 的线性加载和卸载。动态测试包括从0到15n 加载和卸载传感器,以每秒1个周期进行200次循环。两种试验表明,该传感器具有很高的重复性,这是实际应用所必需的。除了用在机器人手上,这种类型的电容式感应还可以用在各种应用程序中的仪器化对象上。打印的电阻式和电容式传感器有时被归类为4d 打印物体。

4d 打印传感器

软触觉传感器由几部分组成: 柔性基板、柔性电极和传感元件。利用3d 打印技术来精确控制各种材料之间的空间关系,从而赋予最终结构以机械和/或电传感能力。因为结构的功能会随着时间的推移而改变,它被称为4d 打印(图3)。

图3.4D 打印结合了不同的材料以产生具有新的机电转换功能的结构

除了上面讨论的电阻和电容传感器技术之外,STSs 还可以使用其他现象,如

- 由于外加的机械应力或变形,压电式短路开关产生电压。它们具有高灵敏度和快速响应时间,并用于检测动态压力,如声音和滑动振动。此外,压电材料的能量收集元件能力使得低功耗或自供电的触觉传感器的设计成为可能(图4)。

- 磁电 STSs-是一种新兴的技术,触觉传感器利用磁场,将机械压力转换成电信号。以电磁感应为基础,这些 STSs 是自动供电的,不需要外部电源。

图4。4D 打印技术可以用于制备多功能皮肤样 STSs,其基础是打印温敏水凝胶。

3D 和4d 打印驱动器

采用电活性聚合物(EAP)技术制作的微型驱动器,传统的光刻工艺难以实现。3 d 打印工艺正在开发,专门用于生产 EAP 大型生物驱动器,用于小型机器人。3D 打印有望简化 EAP 执行机构的制造,使其在更大范围的应用中具有成本效益(图5)。

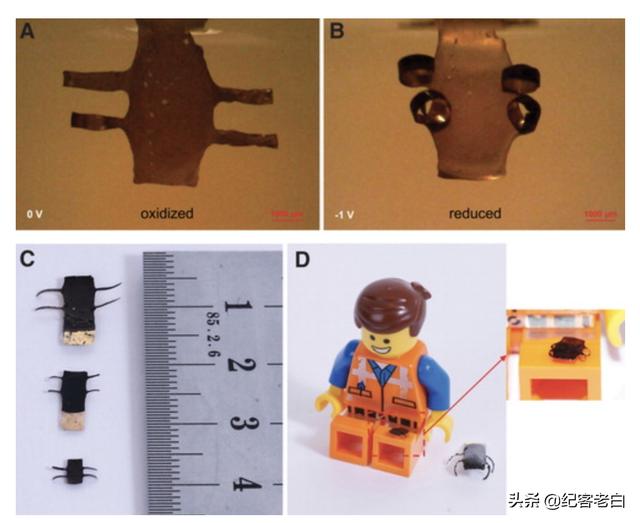

3 d 打印了3台微型机器人,分别为6 × 4.5 mm2、7 × 9.5 mm2和14 × 12 mm2,每台机器人有4个微驱动器支架。激活电压为 -1.0 v 可以驱动这些肢体,简化了它们与系统的集成。这些微型机器人可以用来抓取和释放物体,或者作为微型步行器。微驱动器必须结合电离层或其他固态离子源在一个三层驱动器,使空气操作。

图5。EAP 长寿驱动器与多种尺寸描绘的制造规模。(a,b)具有四条可活动的臂/腿和一个刚体的微型机械结构的电驱动。手指宽300微米,长2000微米。机身厚度为2000 × 5000 μm2,有多层结构。(c)三个微型机械驱动器处于毫米级的氧化状态。最小的(插图)和最大的微型机器人与乐高人仔一起被放置在缩小状态。

在电致动器的另一个实例中,制作了一个由热塑性/导体双层膜组成的三维打印混合结构,该结构可以由流过其导电面的外部可控电流引起的差热驱动。由此产生的柔性结构推动机器人前进使用分步施加电压。使用更大的电流产生更高的温度可以导致不可逆变形,一种形式的4d 印刷结构,也可以扩大线性响应范围的驱动器。有了适当的驱动电路,就有可能交替地驱动双层结构的两层产生非常大的变形,这个过程称为棘轮。多个区域依次启动的加热协议打开了各种非常大且易于控制的3 d 打印混合材料变形的大门。

印刷光伏电池

3 d 光伏(PV)板使用有机半导体聚合物墨水制成。墨水可以印刷在塑料表面,甚至是钢铁表面,这意味着这些印刷的太阳能电池板可以嵌入建筑物。目前,PET (聚对苯二甲酸乙二酯)经常被用作基材。这种200微米厚的印刷光伏电池板的厚度是人类头发厚度的4倍。

由于活性层很薄,超过99% 的面板材料是 PET 基板。这可以是一个优势,因为 PET 是相对便宜,它是可回收的。传统的结晶光伏板不容易回收,许多最终在垃圾填埋场(图6)。使用印刷光伏板,PET 基材可以回收和用来制造新的 PV。

不幸的是,这些可打印的太阳能电池板的效率仍然低于晶体光伏电池板的数量级。另一方面,印刷光伏电池板价格低廉,预计生产成本低于每平方米10美元。与晶体硅相比,用于生产印刷太阳能电池板的原材料便宜。

图6。印刷太阳能电池板成本低,灵活,可回收,但目前效率太低,不实用。

摘要

电路板、储能装置、驱动器和传感器只是使用3 d 打印技术制造的一些装置。4D 打印使用的技术与3d 打印相同,但4d 打印使用各种“活性”材料,使物体能够随着时间的推移改变其形状或其他参数。4D 打印技术预计将特别适用于制造传感器和执行器,尤其是机器人平台和无线物联网设备。要了解更多关于3d 打印在电子产品中的应用,请查看本系列的下两个常见问题: “5G 系统的3d 打印”和“先进的电力电子包装”

白纪龙老师从事电子行业已经有15个年头,

到目前为止已开发过的产品超上百款,目前大部分都已经量产上市,

从2018年开始花了5年的时间,

潜心录制了上千集的实战级电子工程师系列课程,

该课程从元器件到核心模块到完整产品

老白的初心是“愿天下工程师 不走弯路”

其中,

就有详细讲解MOS管和IGBT的课程

,