相信大家或多或少都听说过,或者亲身经历过,从一辆汽车的预订到最后提车的等待过程有多难熬。不提前期设计,单从汽车的制造到最后运输交付给顾客也常常需要耗时数月,甚至更久。

// 三维光学测量技术助力工业自动化

对于客户来说,最后的成车品质才是最重要的。如果可以在保证车辆质量的前提下,缩短等待时间,那就更是锦上添花了。而对车企和制造商而言,客户的满意度肯定会直接影响到他们的市场竞争力。因此,优化制造工艺一直是众多制造商们的关注重点。

伴随科技的不断进步,汽车行业也越来越趋向自动化,促使光学测量系统广泛应用于所有制造工艺中。通过光学测量系统获取的全场三维数据可以为整个钣金、塑料和铸造工艺链中的质量保证与工艺优化提供支持。

所以,众多知名车企纷纷选择将GOM的光学测量系统运用到产品开发、仿真、设计和质量控制,以优化整个新品开发与制造过程。

// 优化制造工艺,提高零部件的安全性

以汽车内部常见的塑料制品为例,塑料件的制作工艺可以分为注塑、吹塑和热成型三大类。在塑料工程中,三维测量技术能够支持并加快注塑、吹塑和热成型工艺的所有阶段:从模样和模具制造到首件检验,直至装配分析和负载测试。

在制造塑料部件之前,企业需要根据设计图纸与部件功能选择合适的加工材料。材料制造商会采用测试程序来确定材料特性并创建材料卡。显然,对塑料特性的了解是顺利完成制造的重要基础。

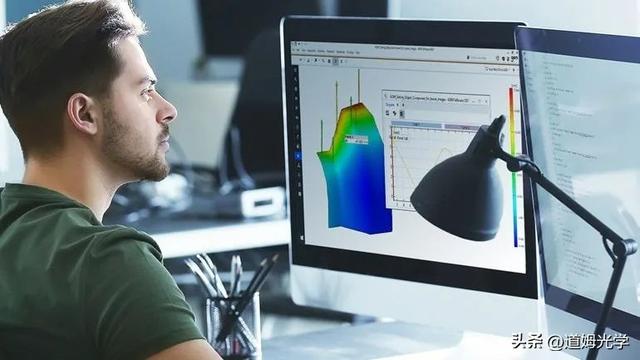

而GOM的光学三维测试系统ARAMIS可以应用于多项材料测试中(拉伸试验、剪切和弯曲试验、杨氏模量等),帮助确定材料参数和材料行为,如弹性和塑性应变值,以及纤维方向和纤维长度的影响,优化材料选择。

ARAMIS系统是用于全场形变和机遇点的变形跟踪测量的高分辨率三维相机系统。测头每秒拍摄多达2000幅画像,其结构坚固,过程稳定,操作方便,是满足大部分实验环境的理想测量系统。且ARAMIS的整个标定流程可以由系统指引,在几分钟内快速完成,不受人为操作影响,保证达到高精度标定结果。

此外,制造商还可以应用ARAMIS系统帮助验证模具制造质量。借助ARAMIS系统生成动态的全场载荷证据,再搭配GOM检验软件,即可将实际的结果与现有的模拟结果进行比较,帮助快速识别模型、模具中存在的缺陷,进一步优化制造工艺。同时,研究结果还揭示了安全风险、零件耐久性以及蠕变和老化过程。帮助提高零部件的安全性,从而延长产品使用寿命。@道姆光学

,