【教学目的】

通过对本课题的学习,应掌握焊接工艺参数的基本选择原则。掌握板对接平焊的正确操作手法。

【重点和难点】

焊接工艺参数的选择,单面焊双面成型技术。

【注意事项】

1.焊逢几何形状符合要求。

2.定位焊的要求,电流及位置。

3.单层焊、多层多道焊,单面焊双面成型技术等焊逢形式的具体操作方法。

4.焊逢表面无常见缺陷。

【教学过程】

训练题目:V形坡口板对接平焊。训练内容:如下图所示。焊接方法:焊条电弧焊。

训练时间:45min(指引弧开始至焊完熄弧,包括过程清理,不包括施焊前的清理、装焊)。

1.焊前准备

(1)试板准备

图11-30 试板的装配

将装配好的试板在焊件坡口两侧距端头20mm以内进行定位焊,定位焊用直径为3.2mm的E5015焊条进行焊接,焊接电流为90~120A,定位焊缝长为10~15mm。焊点不宜过高、过长。

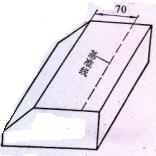

(6)试板打钢印与划线

在试板上用钢印打出考试编排号码,并在距坡口边缘一定距离(如70 mm)的钢板表面,用划针划上与坡口边缘平行的平行线,如图11-31所示。并打上样冲眼,作为焊后测量焊缝坡口每侧增宽的基准线。

图11-31 试板表面的基准线

(7)预置反变形

由于是V型坡口,正面需填充较多的金属,焊后易产生变形。为此,在焊前必须进行反变形,,反变形量可用万能角度尺测量θ值,也可测△值,如图11-32a所示,△=bsinθ=100sin3°=5.23mm。获得反变形的方法是用两手拿住其中一块钢板的两端,轻轻磕打另一块,如图11-32b所示,使两板之间呈一夹角,作为焊接反变形量,反变形量一般为3°~4°。θ角如无专用量具测量,可采用简便方法,将水平尺搁于钢板两侧,中间如正好让一根直径为3.2mm的焊条通过,则反变形角符合要求,如图所示。

预置反变形角

a)反变形角度及尺寸;b)获得反变形的方法;c)反变形角度的测量

1—焊件;2—水平尺;3—φ3.2 mm焊条芯

由于试板厚为12 mm,需采用多层多道焊来完成。其焊道分布,如图11-33所示,采用单面焊四层四道。

焊道分布1—打底焊;2、3—填充焊;4—盖面焊

(9)焊接工艺参数选择

①打底焊——焊条直径:Ф3.2mm;焊接电流:90~120A。

②填充焊——焊条直径:Ф4mm;焊接电流:140~170A。

③盖面焊——焊条直径:Ф4mm;焊接电流:140~160A。

(10)检查焊机各接线部位是否正确、是否牢固可靠。

2.V形坡口对接平焊操作

(1)打底焊

单面焊双面成形技术的关键在于正面打底层的焊接。打底层的焊接目前有断弧焊和连弧焊两种方法。断弧焊施焊时,电弧时灭时燃,靠调节电弧燃、灭时间的长短来控制熔池的温度,因此工艺参数选择范围较宽,是目前常用的一种打底焊方法。

打底焊时,将试板放在水平面上,间隙小的一端在左侧,并在左端定位焊缝处引弧。打底焊时焊条与焊件之间的角度如图11-34a所示。运条时采用小幅度锯齿形横向摆动,并在坡口两侧稍停留,连续向前焊接。打底焊中,还应注意以下二点。

①控制熔孔的大小。打底焊时为保证得到良好的背面成形和优质焊缝,电弧要控制短些,要注意将电弧的2/3覆盖在熔池上,电弧的1/3保持在熔池前,用来熔化和击穿坡口根部形成的熔孔,熔孔的大小如图11-34b所示。

②正确进行焊缝接头。当焊条即将焊完,需要更换焊条时,将焊条向焊接反方向拉回10~15 mm,并迅速抬起焊条收弧;然后迅速更换焊条,趁熔池还未完全凝固,在熔池前方10~20 mm处引弧,并立即将电弧退回到接头处。

打底焊a)打底焊时的焊条角度;b)打底焊时的熔孔1—焊缝;2—熔池;3—熔孔

(2)填充焊

填充层施焊前先将前一道焊缝熔渣、飞溅清除干净,修正焊缝的过高处与凹槽。填充焊时,应选用较大一点的电流,焊条倾角如图11-35a所示,焊条的运条方法可采用月牙形或锯齿形,摆动幅度应逐层加大,但要注意不能太大,不能让熔池边缘超出坡口面上方的棱边,否则表面层焊接时看不清坡口。焊第三层填充焊时,应控制整个坡口内的焊缝比坡口边缘低0.5~1.5 mm左右,最好略呈凹形。

填充焊a)填充焊时的焊条角度;b)填充焊接头

(3)盖面焊

盖面焊时的焊条角度、运条方法及接头方法与填充焊相同。但焊条摆动幅度比填充焊大,摆动到坡口边缘时应稍作停顿,避免产生咬边。焊接时必须注意保证熔池边沿不得超过试板坡口表面棱边2mm,否则焊缝超宽。

,