一、异常情况

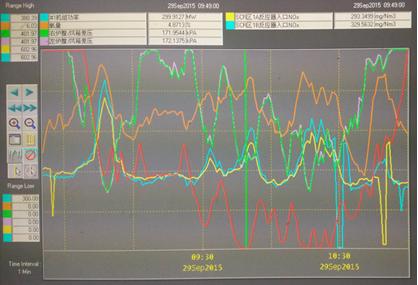

2015年09月28日—30日,#2机组负荷偏低且波动较大,使得负荷降至300MW(尤其是从高负荷降至300MW)时,SCR反应器入口NOx浓度A/B侧达到569/832mg/Nm3,出口NOx浓度A/B侧达到145/98mg/Nm3,NOx排放超标,(如图1,取自9月28日21:40,负荷降至300MW的NOx排放)。

(图1取自9月28日21:40,负荷降至300MW的NOx排放)

二、原因分析及影响

我公司2012年#2机组投入脱硝系统运行至今,经常发生低负荷时NOx超标的现象,严重影响了我公司环保指标(2015年2月份负荷较低时,NOx排放超标曾被市环保局罚款),故研究低负荷时NOx排放超标的原因及对策非常重要。本人根据NOx生成的机理、脱硝原理以及现场情况的分析,分析影响#2机组低负荷NOx超标的原因。

煤燃烧生成的氮氧化物主要包括NO、NO2、N2O3、N2O4、N2O5等几种,统称为NOx。燃烧过程中NOx的产生机理一般分为三种:第一种是热力型NOx。燃烧时,空气中氮在高温下氧化产生,其生成过程是一个不分支连锁反应。当T<1500℃时,NO的生成量很少,而当T>1500℃时,T每增加100℃,反应速率增大6-7倍;第二种是瞬时反应型(快速型) NOx。碳氢化合物燃料在浓度过高时燃烧,分解生成的CH自由基可以和空气中氮气反应生成HCN和N,再进一步与氧气作用而生成,其形成时间只需要60ms,所生成的与炉膛压力0.5次方成正比,与温度的关系不大;第三种是燃料型NOx。由燃料中氮化合物在燃烧中氧化而成,燃料中氮的热分解温度低于煤粉燃烧温度,在600℃到800℃时就会生成燃料型NOx,在煤粉燃烧NOx产物中占60-80%。

(一)低负荷时氧量大,造成热力型NOx排放骤增。

热力型NOx,称为Zeldovich机理,影响热力型NOx生成的主要因素是火焰温度、氧浓度以及与高温区域范围大小有关。温度越高、氧浓度越大、高温区域范围越大,热力型NOx生成量越多。

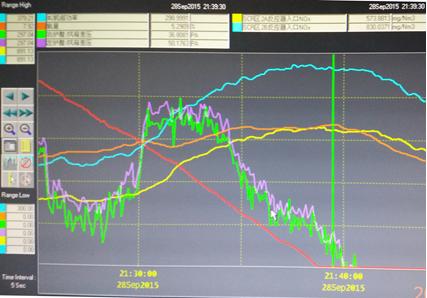

#2机组在从高负荷下降至300MW时,由于协调自动控制的原因,造成总煤量下降过快,而总风量下降过慢,以及为了保证SCR脱硝入口烟气温度不低于295℃,保持#2炉高氧量(5-6%左右)运行,这就使得热力型NOx排放增大,造成SCR入口NOx排放骤增(如图2,随着负荷的下降,氧量缓慢上升,NOx上升较快)。

(图2 随着负荷的下降,氧量缓慢上升,NOx上升较快)

(二)一次风量与煤粉质量比A/C增大造成NOx增加。

研究表明(参考文献1),一次风量与煤粉质量比A/C越大,生成的NOx浓度也越大,(如图3,A/C比值与生成NOx的关系曲线)

(图3 A/C比值与生成NOx的关系曲线)

#2机组负荷下降至300MW时,各台磨煤机煤量在25-30T/H,而各台磨的风量(即各磨一次风量)在100 T/H 左右,使得一次风量与煤粉质量比A/C达4.3,数值偏大,造成生成的NOx浓度也大(如图4 B磨煤量及风量)。

(图4 300MW时B磨煤量及风量)

(三)二次风挡板不严及喷燃器变形。

#2机组燃烧方式采用从美国阿尔斯通能源公司引进的低NOx同轴燃烧系统(LNCFSTM)。LNCFS系统,为使当挥发氮物质形成时、非常关键的早期燃烧阶段中O2降低,它把整个炉膛内分段燃烧和局部性空气分段燃烧时降低NOx的能力结合起来,在初始的富燃料条件下促使挥发氮物质转化成N2,因而达到总的NOx排放减少。

在炉膛的不同高度布置OFA,将炉膛分成三个相对独立的部分:初始燃烧区,NOx还原区和燃料燃烬区。在每个区域的过量空气系数由三个因素控制:总的OFA风量,CCOFA和SOFA风量的分配以及总的过量空气系数。

强化着火(EI)煤粉喷嘴能使火焰稳定在喷嘴出口一定距离内,使挥发份在富燃料的气氛下快速着火,保持火焰稳定,从而有效降低NOx的生成,延长焦碳的燃烧时间。

从实际运行情况看,对比#1机组及#2机组炉膛/风箱压差发现,#1、2机组在同等低负荷时,二次风挡板在同等开度下(如图5 二次风挡板开度),#1机组炉膛/风箱压差170Pa(如图6 #1机组炉膛/风箱压差),#2机组炉膛/风箱压差50Pa(如图7 #2机组炉膛/风箱压差)。

(图5 负荷300MW时#1、2机组二次风挡板开度)

(图6 负荷300MW时#1机组#1机组炉膛/风箱压差170Pa)

(图7 负荷300MW时#1机组#2机组炉膛/风箱压差50Pa)

从#1、2机组炉膛/风箱压差差别上可以看出,#2机组二次风门有严重关不严的现象,使得#2机组炉膛/风箱压差过小。炉膛/风箱压差过小,会造成:

1. 炉膛假想切圆增大;

2. 二次风卷吸能力下降;

3. 减小分级燃烧抑制NOx生成的能力。

因此造成了NOx生成的能力。

另外由于长周期运行(#2机组已连续运行330天左右),长期燃用各种多变的煤质,造成喷燃器烧坏、变形(从近期A层#2喷燃器结焦检查发现喷燃器变形),破坏了#2机组炉膛动力场,使得燃烧系统抑制NOx生成能力下降。

(四)低负荷SCR反应器化学反应减缓。

对于#1、2机组负荷在300MW时,SCR入口烟温基本在285-295℃左右,从SCR反应器最佳反应温度曲线看(如图8 最佳反应温度曲线),烟温已偏离SCR反应器最佳反应温度,使得脱硝效率下降(参考文献2)。

(图8 反应温度与脱硝效率曲线图)

从以上分析可以看出,低负荷时由于氧量大造成热力型NOx排放骤增、一次风量与煤粉质量比A/C增大以及二次风挡板不严、喷燃器变形,造成低负荷时NOx生成急剧增加,又由于烟温低造成SCR反应器偏离最佳反应温度,造成脱硝效率下降,使得NOx排放超标。

三、应对措施

通过以上低负荷NOx排放超标的原因分析,根据现场情况,从运行及检修角度考虑,制定相应的运行、检修维护措施。

(一)运行操作方面:

1、合理调整各磨煤机入口风量,确保一次风量与煤粉质量比A/C在合理范围内。根据煤量的变化,及时调整磨煤机入口风量,在保证各一次风速的情况下,保证一次风量与煤粉质量比A/C在合理数值内。

2、降负荷时,及时调整总风量,控制氧量,减小热力型NOx生成排放。

3、配合热控人员做好协调系统的优化,防止降负荷时煤量下降快的问题,既保证了一次风量与煤粉质量比A/C数值增加过快的问题,也保证了因煤量下降快对低负荷稳燃的影响。

(二)检修维护方面:

利用#2机组小修,进行一系列的检修维护,确保设备的健康。

1、热控对各一次风速进行校验,防止发生因风速异常指示,造成粉管堵的现象;

2、利用检修对燃烧器进行全面维修,确保燃烧器良好、二次风挡板的严密性;

3、利用检修,做好动力场试验,确保动力场的良好性。

四、效果评价

1、通过低负荷对氧量的控制,抑制了热力型NOx生成骤增的可能;

2、通过及时调整一次风量与煤粉质量比A/C,避免生成的NOx浓度增大;

3、优化协调系统,既保证了一次风量与煤粉质量比A/C,又保证了低负荷的稳燃;

4、利用小修,校验一次风速,保证调整一次风量与煤粉质量比A/C时,为运行提供不堵粉管的调整依据;

5、利用检修对燃烧器进行全面维修,确保燃烧器良好、二次风挡板的严密性,保证了燃烧系统抑制NOx生成的性能;

6、利用检修,做好动力场试验,确保动力场的良好性,抑制了NOx的生成。

参考文献

1、 锅炉燃烧设备 姚文达

2、 火电厂烟气脱硝技术基础理论概述 刘 忠

,