为保证切割质量和等离子切割机寿命,等离子操作过程中有一定的技巧,同时要采取一定的措施来避免产生等离子切割缺陷,首先了解一下等离子操作过程中的一些注意事项。

1、等离子切割尽可能从边缘开始,尽量避免采用穿孔切割。

采用边缘作为起始点会延长易损件的寿命,正确的方法是将喷嘴直接对准工件边缘后再启动等离子弧。

如果必须采用穿孔切割,则要注意以下几点:1)注意等离子切割机的穿孔时间,设定的时间应该够长,保证穿透材料,但不宜过长,电弧穿透时间过长可能会与穿孔地点附近的孔洞边缘相连,导致电弧发生偏移。2)当发现易损件磨损时,其穿孔能力下降,要适当延长穿孔时间。3)穿孔厚度应在机器系统的允许范围内,切割机不能在超过工作厚度的钢板上穿孔,通常的穿孔厚度为正常切割厚度的1/2。4)为避免穿孔时产生的融化金属堆积起来接触到保护帽,导致保护帽损坏,应该先保证足够高的焊枪高度,在金属被穿透融化金属堆积层被吹走时才能将割枪降低至切割高度。5)部分特殊材料会削弱等离子切割机的穿孔能力;尤其是高锰钢、含硅钢等。当等离子切割机无法穿透这些特殊材料时,可以适当增加切割时保护气的压力解决。

2、减少不必要的“起弧(导弧)”时间。起弧时喷嘴和电极的消耗非常快,所以边缘作为起始点切割时,在开始前,应将割炬放在切割金属行走距离内。一般等离子切割机采用的基本上都是高频引弧,等离子切割机在小功率手动切割时采用的基本上都是接触式切割(小功率指输出电流100 A以下的等离子),即割炬割嘴紧靠在工件上引弧切割。型号在100 A以上(即输出电流100 A以上,包括100 A)的等离子切割机则采用非接触式切割,即割嘴离开工件5~8 mm切割,而接触式切割在引弧时对外界产生的高频干扰较非接触式切割小。

3、尽量保持割炬和消耗件清洁。等离子系统的功能对清洁度要求非常高,因此割炬和易损件的任何赃物都会影响机器性能。在更换易损件时,需要将其放在干净的地方,同时还要检查割炬的连接螺纹,用过氧化氢类清洁清洗电极接触面和喷嘴。更换消耗件时要将其放在干净的绒布上,要经常检查割炬的连接罗纹,用过氧化氢类清洁剂清洗电极接触面和喷嘴。

4、采用合理的切距。按照使用说明书的要求,采用合理的切距,切距即切割喷嘴与工件表面的距离,当穿孔时,尽量采用正常切距的2倍距离或采用等离子弧所能传递的最大高度。割距和切割效率是成负相关的,距离越小,效率越高。但是过小的割炬会损耗割嘴,所以需要合理的把控这个距离。需要注意的是穿孔时,使用的割距应当尽量大一点。

5、喷嘴不要过载使用。喷嘴过载(即超过喷嘴的工作电流),喷嘴很快损坏。电流强度应为喷嘴的工作电流的95%为宜。例如:100 A的喷嘴的电流强度应设定为95 A。

同焊接一样,等离子切割也会出现一定的切割缺陷,下面分析一下常见的等离子切割缺陷以及避免措施。

1、上沿圆角。上沿圆角由切口顶面等离子电弧热量引起。对割枪高度进行合理控制可最大限度减少或消除上沿圆角现象。严重的上沿圆角现象通常预示着割枪切割高度需要降低。

上沿圆角

2、上缘熔渣。上缘熔渣由快速切割或割枪高度设置过高引起。减慢切割速度或降低割枪切割高度可减少上缘熔渣。上缘熔渣易于清除。

3、底部挂渣。熔融金属可能会堆积于板材底部。切割速度越快,材料熔化量就越少,底部挂渣堆积量也越少。如底部挂渣很容易被清除,表明切割速度较慢;而很难清除或甚至需要借助磨光手段才可去除的底部挂渣则表明切割速度过快。

4、切口过大。切口宽度和割嘴口尺寸大小有关,切割电流越高,产生的切口宽度就越大;此外,割枪高度越高,形成的切口宽度也越大。

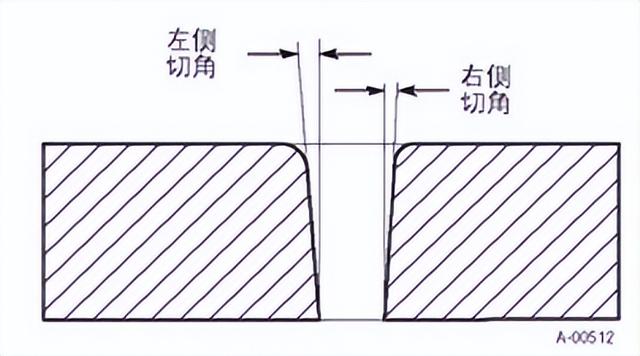

5、坡口斜角过大。高精度切割所形成的坡口斜角在0-3°范围内,而普通等离子切割将形成更大的斜角。对割枪高度进行正确合理的控制可最大限度减小坡口斜角的大小,同时还可改善切口宽度和上缘塌边及圆角现象。在切圆或切角时,可采用较慢的切割速度,以减小坡口斜角大小。

6、氮化层堆积。空气等离子在切割碳钢和不锈钢时会在切割面产生氮化层污染。氮化层表面在焊接前需要进行磨光处理,以避免发生焊缝气孔。

7、断面质量差。切割方式和定位器精度是影响切割断面质量优劣的最主要因素,必须按要求选择合适的气体切割方式。

,