大家好,有段时间不分享干货了,也确实有点忙,今天特地花时间做了点素材跟大家讨论讨论我们模具加工中必不可少的电极加工部分。

其实铜电极也不用说啥了,基本都是比较简单或者落差比较低的才会做铜电极,像那种高落差又特别复杂的电极的话,基本就是做石墨为主了。

我们直接进入主题吧,先看一个我今天给一位学徒改善的案例:

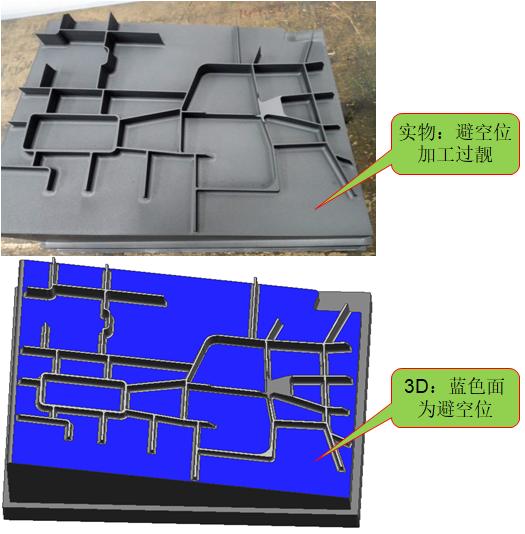

问题:避空位加工过靓,浪费加工时间、效率低下,刀具成本高。

改善:1、加工步距加大到标准参数的3倍,进给提高50%。

2、编程时单独一条程序加工避空位置,程序单并注明使用一般旧刀具即可。

3、类似这种避空电极都按此方式加工,特别是斜面的大骨位电极通常会这样设计, 来加强骨位强度。

下面是石墨电极的加工案例:

案例1:

技术要求:

1、用平面 等高加工策略,顶部R角刀路加密。

2、用同一把圆鼻刀加工,如:D8R0.5刀具。

技术分析:电极放电部分造型一把刀加工成型,有利于提高加工效果及减少精度误差。

案例2:

技术要求:

1、用平行 等高加工策略。

2、用同一把球刀加工,如:R2刀具。

技术分析:电极放电部分造型一把刀加工成型,有利于提高加工效果及减少精度误差,通 常球刀加工精度较高。但是注意,侧面不可以垂直面,不然有刀具会擦侧边的,还有就是拆电极的时候,下面多拉伸一个刀具半径,省得还要去清球刀残留了。

案例3:

技术要求:

1、用平行 等高 局部清角策略。

2、用同一把大球刀加工,如:R2刀具。

3、小球刀局部清角,如:R1刀具。

技术分析:电极放电部分造型两把刀加工成型,尽量减少所使用刀具数量,优先选用大刀整体光刀。有利于提高加工效果及减少精度误差,大球刀相对小球刀不易损刀。

案例4:

技术要求:

1、清角落差较大,当超出现行最短刀具规格时须分开程序加工。

2、进给率依刀具避空长度而定,避空越长进给速度越慢,参考范围:F500-1500。

3、浅滩与陡峭清角刀路分开程序加工。

技术分析:

1、刀具越长刀摆越大,切削时受力强度减弱,容易弹刀、断刀。

2、刀具越长,切削速度越快,每刃切削量越大,振动随之加大,容易弹刀过切。

3、浅滩清角时,切削点在于刀尖部分,加工精度随着刀尖的磨损及对刀误差而改变。陡峭清角时,切削点在于刀具两侧刃上,加工精度随着刀具侧刃的磨损及刀摆变化而改变。

案例5:

技术要求:

1、骨位电极,开粗侧壁留量至少保证骨位宽度1.5-2mm左右,下刀量减少,防止开粗崩断。

2、顶面斜面用R1.5或R2刀具加工。

3、侧壁用D3以上平刀等高加工。

技术分析:

1、开粗防止崩断。

2、R1以下刀具相对容易磨损,且刀具小不易查看磨损量。

3、骨位尽量选择平底刀加工,切削受力小。避免D2以下平刀整体光刀,只适合局部清角。小刀容易磨损,且不易查看磨损量。

案例6:

技术要求:

1、根据3D图槽宽尺寸,用D3以上刀具整体光刀。

2、再用D1刀具局部清角接顺。

技术分析:

1、使用D3以上刀具加工更容易确保加工精度,勿使用D2以下刀具整体光刀,小刀具磨损快。

2、D1刀接D3刀局部清角,如刀具磨损必起台阶,便于操作员及时发现更换新刀具重新加工。

案例7:

技术要求:

1、小槽开粗需清至最小刀具,单边留量0.05mm内。

2、D1以下刀具整体光小槽加工时,优先选择球刀。

3、小径刀具整体光刀时,火花位负多0.01mm加工。

4、进给率:F=600

技术分析:

1、小径刀具加工时容易磨损,因此需控制开粗余量。

2、球刀相对于平刀不易损刀。

3、小径刀具相对于大刀径易磨损,用负余量补偿。

4、切削速度快慢直接影响加工精度。

好了,今天就先分享到这吧,其实还有好多,明天继续分享,还有各位,你们公司的做法是什么?大家讨论一下,说不定还能有更好的方法,让大家都能提升一下,岂不美哉?[小鼓掌]

,