混合动力汽车是有别于传统动力系统的汽车。传统汽车以内燃机为动力来源。一般大家说的混合动力汽车是指靠发动机(内燃机)和电动机为动力来源的汽车。随着世界各国环境保护的措施越来越严格,混合动力车辆由于其节能、低排放等特点成为汽车研究与开发的一个重点。随着我国油耗法规日趋严格,如下图,2020年一般轿车的油耗需要达到5.5L/100km(NEDC工况),企业靠传统方式降低油耗已经很难达到。

我们国家第五阶段的油耗标准将会是二氧化碳排放在94g/km,这样的一个水平,也就是相当于4L/100km这样一个标准。传统的降低油耗的办法通常是:

- 提高发动机技术,通过稀燃点火、后处理、阿特金森、可变压缩比等技术,提高发动机热效率和高效区的区间。

- 降低车重。国外有试验表明,若汽车整车重量降低10%,燃油效率可提高6%~8%,而汽车整备质量每减少100kg,百公里油耗可降低0.3~0.6L。

- 降低整车风阻系数。

- 降低传动过程中的扭矩损失。包括使用高传动效率的传动装置,使用低滚阻的轮胎等。

以上这些措施,在之前的降油耗措施中已经用得差不多了,也就是说几乎没有可挖掘的空间了。或者说有可以提升的办法但是车辆成本会大幅上涨,这对普通消费者来说是不可接受的。

所以为降低油耗,必须在混合动力上下功夫。但是同时也必须在动力的源头-发动机上下功夫,提高发动机效率。因为混动车,最后还是落到拼发动机效率上。

混动技术是我们每个企业要满足油耗法规,保证产品竞争力的一个必由之路。其中,HEV车型更加以双电机技术作为未来的一个节能方案,PHEV它是以动力更强的单电机 多档变速技术这样的一个方案为主。在混动总成开发方面,未来将会有Add-on和DHE DHT两种型式,而且未来DHE DHT会是混动的一个主要技术升级方案,所谓的DHE和DHT就是混动专用发动机和混动专用变速箱的概念。

那么混合动力汽车的节油原理是什么呢?为什么混动车能进一步降低油耗?

- 虽然电机在绝大多数转速和负荷区间效率都在85%以上,而内燃机目前的最高记录是比亚迪最新的1.5L直列四缸直喷发动机,也只有43%。所以其实如果只是比两个动力机构的效率,电机无论在低速还是高速都是比内燃机更高的。

- 混动高效的关键,而在于电池。或者更准确地来说,在于拥有一个动力存储装置。有了这个动力存储装置以后,可以实现能量的回收和再利用。当发动机最优工作功率高于路况需求功率时,多余功率通过电机转化为电能储存在电池中;低于路况需求功率时则电池储存的电能驱动电机与发动机共同驱动车辆。这样,提高内燃机平均热效率。

- 传统汽车在下坡或减速、制动时动能转化为刹车片的热能,白白浪费掉还增加刹车片磨损,但混合动力汽车因为有一个相对大的储能机构,就可以将这些动能回收,之后再用于驱动车辆。

混动化等级

按混合度划分,混合动力汽车可以分为微混、轻混、重混。

微混:以发动机作为主要动力源,电机作为辅助动力源,具备制动能量回收功能的汽车称为微混合型混合动力汽车。电机的峰值功率与车辆的总功率比小于10%。

轻混:以发动机作为主要动力源,电机作为辅助动力源,在车辆爬坡或加速时,电机可以向驱动系统提供辅助驱动力矩的混合动力汽车为中度混合动力型混合动力汽车。电机的峰值功率与车辆的总功率比大于10%。

重混:以发动机和/或电动机为动力源,一般情况下,电机的峰值功率与车辆的总功率比大于30%,且电机可以独立驱动车辆的混合动力汽车称为重度混合动力型混合动力汽车。

混合动力汽车构型

目前我们通常采用的分类是根据动力系统的布置形式不同,混合动力系统可分为串联式、并联式、混联式系统,同时功率分流的构型也纳入混联式系统范围内。

不同构型的特点1.串联式混合动力系统

在电机驱动汽车行驶时,电机作为电动机使用,而当汽车制动时,电机作为发电机使用给电池充电,发动机则带动发电机发电,转化为电能给电池充电,因而在串联式混合动力汽车中,发动机不直接驱动汽车行驶,发动机和发电机系统只用来提供电能。在串联式混合动力汽车中,发动机的工作状态不受行驶工况的限制,可以始终工作在一个较为稳定高效的区域,使油耗和有害气体排放降低在最低值。

串联式混合动力汽车具有如下优点:

(1)发动机工作稳定,排放相对较小;

(2)其结构较为简单,控制相对简单;

(3)由于电机是汽车唯一的动力源,所以电机的额定功率足够大,使得制动时,回收制动能量的潜力较大。

同时,也存在如下缺点:

(1)所需要的电机额定功率较大,电池容量也较大,因而其尺寸和质量都较大,使得在小型电动汽车如轿车上布置较为困难;

(2)发动机不能直接进行驱动,输出能量需经过发电机转化为电能,再通过电机进行驱动,能量转换次数多,效率较低;

(3)成本较高。

2.并联式混合动力系统

并联式混合动力汽车结构的优点如下:

(1)发动机可以直接通过传动系驱动车轮,其能量损失相对较小,效率较高;

(2)并联式混合动力汽车中,电机一般作为两用,既可以作为电动机,又可以作为发电机,因而不需要单独的发电机;

(3)发动机和电机可以并行驱动,可以选取较小功率的发动机和电机,另外也可以选取容量较小的动力电池,因而各动力部件尺寸和质量都相对较小,适合应用于小型电动汽车上;

(4)成本相对较低。

同时,也存在如下缺点:

(1)发动机工作点要受汽车行驶工况的影响,因此不适于汽车行驶工况变化较多、较大的情况;

(2)发动机和电机之间需用通过机械装置连接,增加了布置的难度。

3.混联式混合动力系统

混联式混合动力汽车兼具并联式混合动力汽车和串联式混合动力汽车的优点,二者的工作模式都可以实现。一般来说,在低速行驶时,主要以串联式方式进行工作,而在高速行驶时,主要以并联式方式进行工作,所以混联式混合动力汽车适应于各种工况,使得在各种不同工况下,系统都工作在最优状态。然而混联式混合动力汽车结构相比并联式更为复杂,实现方式也很复杂,对车企优化控制策略水平要求较高,成本相对也较高。

不同混合动力车型的功能差别和节油效果。

不同模式的代表车型及其技术特点

(一)串联式混合动力系统

i3(参数|图片)串联构型示意图

以宝马i3为代表的串联构型以电池驱动为主,只有电量不足时才启动发动机,因此电池电量大,并配有充电机,发动机选择两缸,是转速和功率限制之后的产物,发动机本身效率不高,且输出能力低。最大的缺点是,在低电量高速巡航时发动机无法满足功率需求且效率过低。该系统更适用于城市工况,保证车辆尽可能在纯电动行使,电量低时可以发动机驱动行驶。

Note(参数|图片) ePower串联系统构型示意图

而与宝马i3相对比的是日产Note ePower,选择小电池、效率型大功率发动机,使得整车重量降低15%-20%。发动机工作效率尽可能优化,可以维持在最大效率附近工作。但是在电池电量低、巡航车速过高时,发动机需要较大动力输出,偏离高效区域;或在电池电量高、车速较低时,发动机工作点也会偏离高效区域;若需要经常在市区急加速,由于电池容量小,功率低,加速需要发动机发电来驱动电机,导致发动机工作点偏离高效区域,也会导致油耗高。经过合理地参数匹配,适用于高速巡航工况,在市区工况油耗会受限制,小电池不是以纯电驱动为目的,而是为了在发电系统和驱动系统中起到缓冲作用。

尽管串联式混合动力汽车可以通过选择大电池尽可能减少发动机工作和尽可能优化发动机性能,但始终避免不了串联型存在能量多次转换而导致效率低的情况。

(二)并联式混合动力系统

图3 P0-P4电机位置示意图

图中:

P0:电机置于变速箱之前,皮带驱动BSG电机(启动、发电一体电机);

P1:电机置于变速箱之前,安装在发动机曲轴上,在K0离合器之前;

P2:电机置于变速箱的输入端,在K0离合器之后;

P3:电机置于变速箱的输出端,与发动机共用同一根轴,同源输出;

P4:电机置于变速箱之后,与发动机的输出轴分离,一般是驱动无动力的轮子。

其中,P0和P1其实是传统车上已有电机布置的位置,都是用1个电机要负责传统车上发电和启动电机的功能

1. P0系统

图4 48V系统结构示意图

P0构型一般匹配48V系统,通过提高电压平台,使传统的皮带式发电机可以作为驱动电机使用,具有如下优势:

1)实现发动机自动启停、制动能量回收、电机助力驱动等节能减排功能;

2)技术要求低、成本小、改装方便,便于产业化。

但该系统的局限性也很大,主要体现在:

1)该系统将发电机作为启动、发电、驱动三用,附件皮带必须具有足够的强度、韧性和可靠性,保证传输双向动力,轮系也需要调整;

2)由于布置在发动机前端,且采用承扭低的皮带传动,P0的BSG系统所能提供的净轴荷扭矩除去发动机拖曳扭矩之后容易小于车辆所需轴荷扭矩,甚至不足以驱动车辆起步。同时,由于速比的限制,BSG系统的高车速时所能提供的轴荷扭矩较小,不足以单独驱动车辆。

3)该系统加装的电池、电机必须小型化,这点极大的约束了该系统的扩展性,一方面是若电机扭矩太大容易造成皮带过载,限制了助力/回收能力,大电池、大电机没有用武之地,另一方面是若提高电池、电机的容量,既增加了投入,也增加了车重,造成该系统资源成本和系统效率的降低。

2. P1系统

图5 P1系统结构示意图

P1系统的ISG电机取代了传统的飞轮用于保持曲轴的运转惯性。结构紧凑,改装成本较低。但同样存在几处缺陷:

1)无法实现发动机转速和车轮转速的解耦,进而发动机转速不可控,从发动机最优经济性运行曲线角度考虑,该系统对节能减排的效果有限;

2)在电机和发动机之间并无离合器存在,这意味着整车起步后,变速器与发动机之间无法脱离,整车严格意义上不具备纯电行驶的能力;

3)受横置发动机及变速器轴向尺寸的约束,ISG电机容量提升困难,使得其节能效果提升有限。

3. P2系统

图6 P2系统结构示意图

与P0、P1相比,P2由于没有发动机拖曳扭矩的影响,具有以下优点:

1)在纯电爬行、纯电行驶、电动巡航以及能量回收方面都表现出更好的性能和更高的系统效率,整车动力性较好;

2)在发动机起停和负荷点转移方面表现良好;

3)结构简单,成本低,改装成本低,又具有平台化优势。

P2构型的局限性主要体现在以下方面:

1)发动机与车轮无法解耦,发动机工况受行驶路况影响大,发动机启动舒适性不易控制;

2)电机既要驱动车辆,又要保留有足够的启动发动机的后备功率,对电机的控制要求较高,同时,发动机与电机的复合大扭矩对变速箱的承扭能力也提出了更高要求;

3)对动力总成的轴向尺寸要求较高,在横置发动机的小型车、中型车上布置相对困难,因此更多的应用于纵置发动机平台。

3. P3系统

图7 P3系统结构示意图

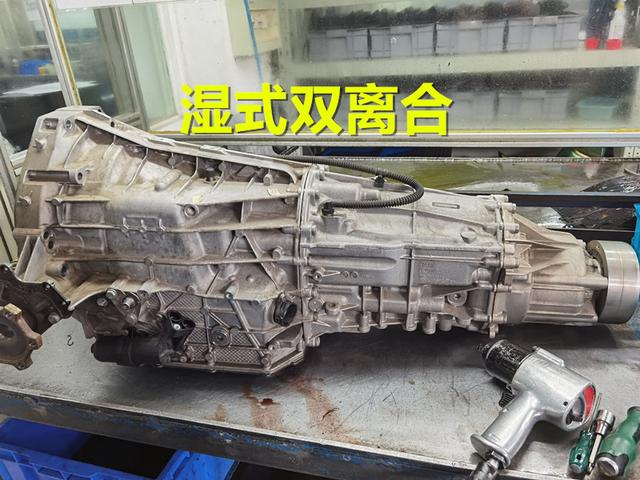

该系统以比亚迪秦(参数|图片)PHEV为代表,最大特点是驱动电机布置在变速器后端,使用双离合变速器,传动系统无需额外离合器,很好的利用了双离合变速器可以在两个输入轴之间切换的特点,将电机集成在其中一轴(一般是偶数档位的一轴)。

从构型上来说,该系统具备以下优势:

1)通过匹配大功率的电池/电机,就能具备较强的纯电驱动/起步能力;

2)解决了P2系统的电机既要驱动车辆,又要起动发动机的控制问题,发动机和电机可工作于不同转速下;

3)由于变速器前端只有发动机输出,降低了对变速器承扭能力的要求;

4)轴向长度未改变,总布置性能好。

但该系统的缺陷也非常明显,主要体现在三个方面:

1)高车速阶段由于电机不能与轴脱开,一方面,电机高转速下存在反电势,对高压安全、电池寿命产生影响;

2)电机无法用于启动发动机,因此还是需要P1位置的低压启动机,而且为了满足自动启停的需要,电机的功率不能太小,电池也需要增大;

3)发动机经变速器的动力输出,与变速器后端的动力输出,在扭矩耦合时的动态冲击不可忽视,对部件的控制,轴等传动系的承扭有更高的要求。

4. P4系统

图8 P4系统结构示意图

P4构型的优势在于,通过安装在后驱动桥的电电机实现电动四驱功能。前驱动桥与后驱动桥分别由传统动力总成和电桥独立驱动,具有以下优点:

1)四轮驱动功能;

2)作为扩展系统,与传统动力总成可兼容;

3)可实现低速纯电行驶;

4)通过后驱动桥搭载两档变速箱可实现高速下的电动巡航;

5)通过发动机解耦可显著降低发动机摩擦与拖曳损失;

同时,难点也相当明显:前后驱动桥的转矩协调、路面耦合的动态控制问题。

综合并联式混合动力来看,通常企业会在已有产业化平台基础上进行新能源汽车开发,在满足国家油耗法规的情况下,并联型混合动力系统在开发可行性、工艺性、市场覆盖程度等方面均具有一定的优势。

5.PS系统

(四)混联式混合动力系统

1.串并联混联系统

串并联系统构型示意图

典型的串并联系统以本田iMMD系统为代表,通过两种方式来进一步提升经济性:

在每一个模式下尽可能提高燃油经济性;

混动模式下,发动机和车轮实际上是机械解耦的,为了让发动机工作在最佳燃油经济性的位置上。驱动电机的需求功率由电池弥补。Engine模式下,发动机与电机同时驱动,此时让发电机和驱动电机参与调节发动机的工作点,使发动机工作在最佳燃油经济性的位置。

切换模式来提高燃油经济性。

在EV与Hybrid两种模式之间,电池部分参与供电,这样的策略车辆在低速/低负荷工况,最多能提升50%;而在高速/高负荷工况下,经济性则没有明显提升,部分工况能效反而下降。

在Hybrid与Engine两种混动模式中,发动机和电机的工作点也并不是完全由工况决定的。从巡航速度缓慢加速,Engine效率更高,比Hybrid最多提升12%;激烈驾驶时,Hybrid效率更高。

系统具有优点包括:

1)结合了串联构型和并联构型的优势,行驶工况适应性好;

2)消除了并联结构中发动机转速与车轮转速无法解耦的缺陷,使得发动机转速可控,从发动机最优经济性运行曲线角度考虑,提高了节能减排的效果;

3)在发动机直驱效率较高的工况,通过结合离合器,使发动机能够以并联结构直接驱动整车;

4)离合器意味着整车起步后,传动系与发动机之间脱离,具备了纯电行驶的能力。

不足之处是相比其他构型该构型中发动机、电机没有多个档位进行工作点的调整,想得到更好的燃油经济性,对系统动力部件的高效区以及最高效率都提出了较高的要求,系统成本较高。

2.功率分流混联系统

图10 功率分流系统构型示意图

丰田THS系统发动机、电动机、发电机与行星齿轮的连接关系

如图这个行星齿轮的太阳齿轮(Sungear)与发动机连接(之间由电控离合器控制动力的通断),外齿环(Ring gear)与MG2电动机连接,并通过齿轮与输出轴刚性连接在一起。行星齿轮托架(Pinion gear)与MG1电机(发电机)相连,这就是丰田THS系统的基本构成。

这套系统与很多功能丰富的自主品牌PHEV混动系统不同,它只有4种常用工况设定,分别是:纯电驱动工况、高速混联驱动工况、非高速混联驱动工况、制动能量回收工况。

发动机与发电机MG1之间采用的耦合方式为转速耦合方式。从行星齿轮的动力传递路径来看,发动机的动力传给行星齿轮托架后,被分成了两个动力输出路径:一个是太阳齿轮,传递给了MG1发电机。另一个是外齿环,传递给了输出轴。而主要用于驱动车辆的MG2电机与外齿轮的动力为同轴刚性耦合,也就是转矩耦合方式。

所以,用一句话来概括,就是MG2电机采用了转矩耦合来与发动机动力耦合,共同驱动车辆加速;MG1电机采用了转速耦合方式,分流了发动机的动力进行发电。

丰田THS系统以城市工况节油著称,适合城市代步。但是高速时油耗较高。同时由于THS系统的定位,车辆的加速性也在一般的水平,并不是特别突出,跟现在纯电动车动不动百公里加速破5s的成绩没法比。

由于装配了电机减速行星齿轮,MG2的扭矩可以设定的更小,转速却相应提高,增加了纯电模式的车速和MG2的高速运行能力。而且,降低扭矩后的MG2可实现更小的径向尺寸,使得整个系统更加紧凑。

该系统的局限性主要有三点:

1)中高车速阶段存在功率循环。在中高车速范围内,系统仍然有功率分流,此时发动机部分能量经发动机→MG1→动力电池→MG2→车轮,需进行机械能→电能→机械能的转换,存在功率循环,效率较低。

2)主驱动电机MG2对车速的跟随。主驱动电机MG2的转速将始终跟随车轮转速。这将提高对MG2的性能要求(随着整车速度等级的提升,MG2的选型将对转速提出更高的需求,同时过高转速阶段电机效率将难以保证,造成资源成本和系统效率的降低),同时也无法实现MG1、MG2的双电机调速控制,无法更有效的使双电机运行在高效区。

3)结构复杂,成本高,且具有多种模式的切换,使得系统控制难度加大。

三、国内混动研发情况总结

受国家政策、开发周期、开发难度的影响,国内车企多数集中研发纯电动汽车,同时,部分主流企业已经逐渐意识到了掌握自主核心竞争能力的重要性,且具备了混动技术自主研发的技术实力并成功推出了的量产车型,如表1所示:

表1 国内混动乘用车研发现状

○产品已上市 ⊕产品开发中 ⊙战略规划产品

业内主流观点还是认为混联式混合动力系统是自由度最高的构型,单纯的串联或并联构型无法实现发动机能效的最优化。

以本田为代表的双电机串并联混合动力汽车实现低油耗是建立在发动机、电机、控制系统等关键零部件诸多技术难点、生产难点的基础上;而丰田功率分流式动力系统最大的亮点还是实现ECVT,与传统CVT变速箱不同,通过行星齿轮组结合一个辅助电机,实现传动比的无级可调,将发动机的动力和电机动力巧妙结合在一起,以最大化实现有效利用发动机的最佳工况,即通过不断调整各动力源的混合比例实现能效最优。

我是 归藏说车,一枚汽车研究员,欢迎点赞、收藏、转发。

,