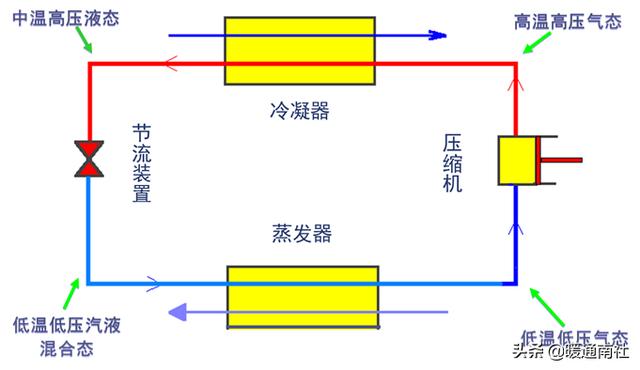

离心式水冷冷水机组基本原理:

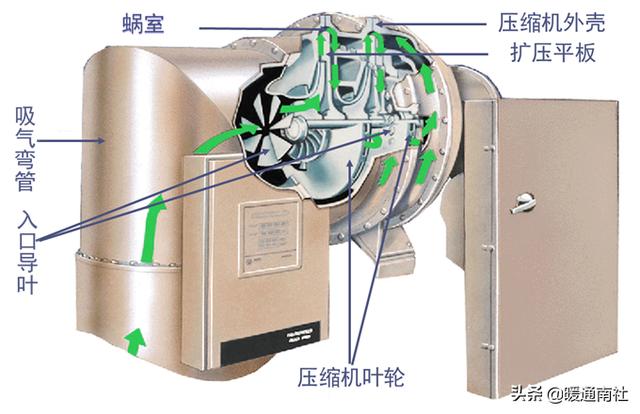

特灵离心式水冷冷水机-内部结构:

启动柜:

压缩机:

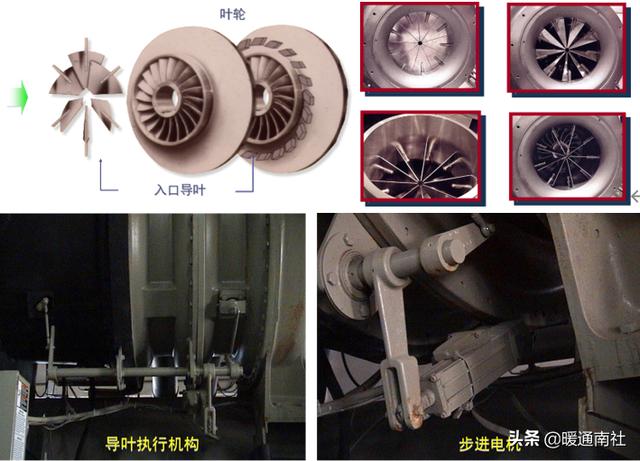

入口导叶,控制制冷机流量(由步进电机驱动导叶执行机构带动两组导叶开关闭)。

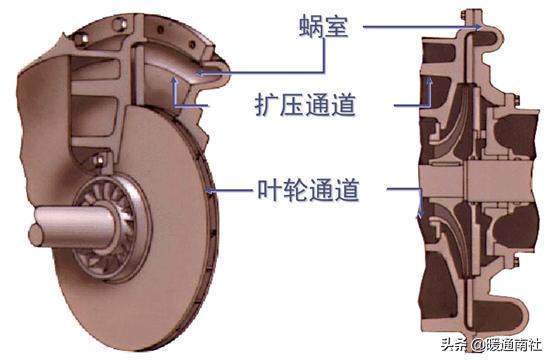

压缩机叶轮:

能量曲线图:

主要是将速度(动能)转化为静压能(势能)。

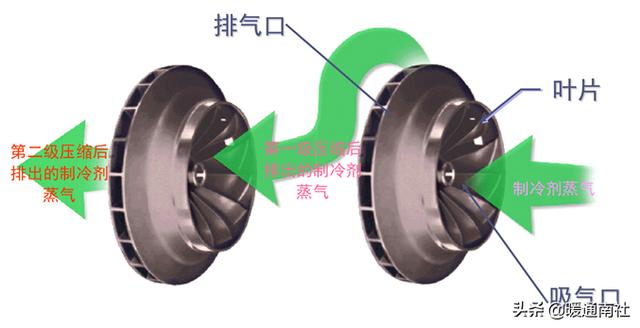

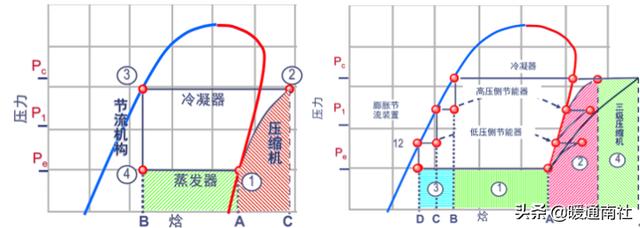

多级压缩:

多级压缩优点:减小中间压缩比、有效降低喘振的发生。

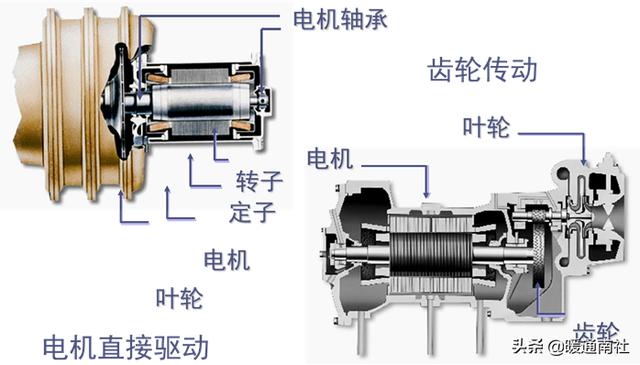

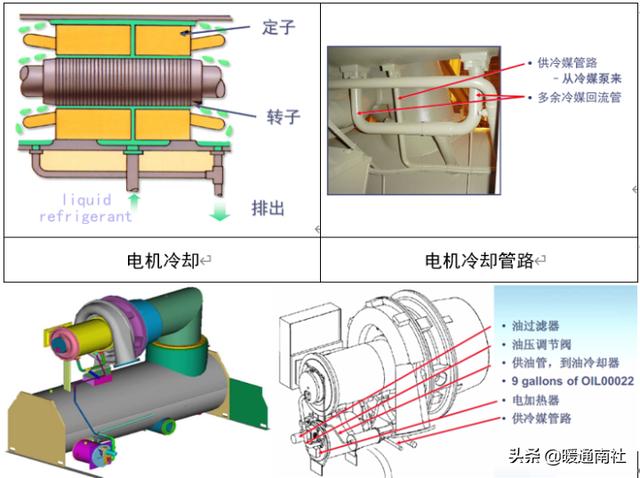

压缩机电机:

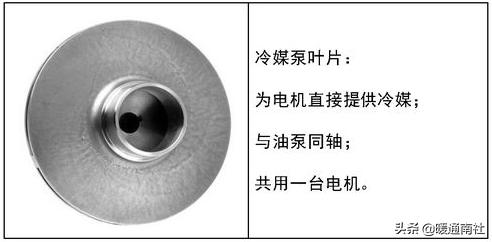

冷媒直接冷却电机,确保电机在高室外温度情况下正常运行。

冷凝器:

管壳式冷凝器:一般:冷却水30摄氏度进水,35摄氏度出水,5度温升。

导流板:防止冷媒冲刷管束引起变形。

蒸发器:

同样,管壳式的蒸发器,12摄氏度进水,提供7摄氏度冷冻水。气液分配器:防止液态冷媒直接进入压缩机,引起压缩机损坏。

节流孔板:

复式固定孔板流量控制装置,有效调节高低压降。

节流孔板:

离心机组能量调节:

进口导叶:

进口导叶接收控制面板的指令控制制冷剂的流量分为两部分,第一级前和第三级前,通过连杆带动运行。

导叶调节:

虽然在同一连赶上同时开启或关闭,但是两组导叶中间开启度不一定是一样的,由于两组导叶结构的不同。

步进电机由控制面板精确控制。

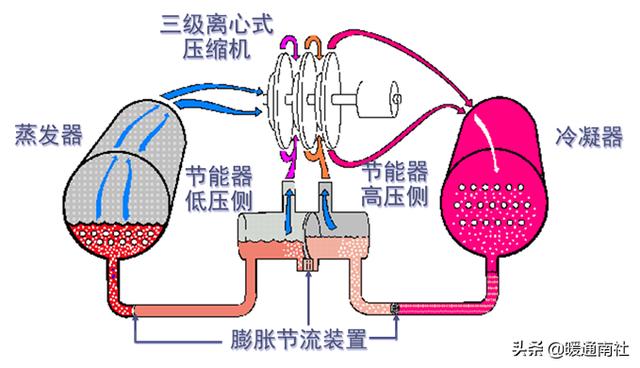

节能器原理:

节能器内部被隔板分割成左右两个腔体,通过下部长方体容器连接。

节能器上总共有三组节流孔板,分别位于冷凝器出口、左右墙体之间、蒸发器进口处;上面两根排气管依据压力高低,分别接到压缩机的第三级吸气口和第二级吸气口。

压焓图:

压焓图的介绍:(详见暖通南社相关课件)。

焓值:物质所包含的热量,包括潜热和显热两部分,温度越高,焓值越高;但是相等温度下,气态要比液态焓值高(气态有显热)。

基础制冷循环:

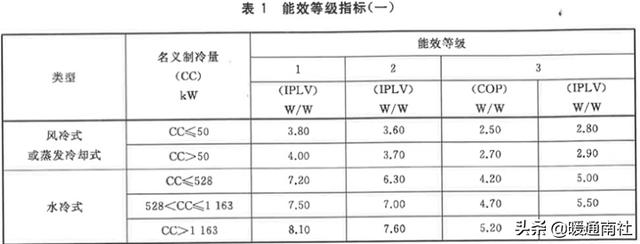

GB19577-2015《冷水机组能效限定值及能效等级》

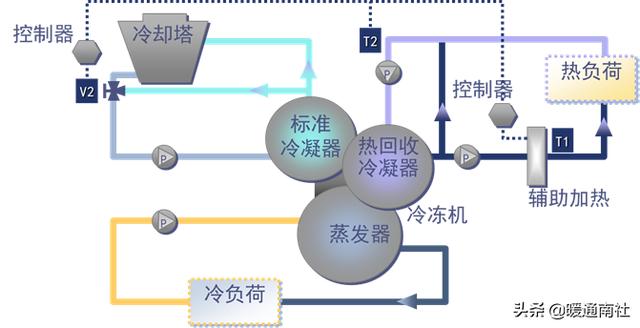

双冷凝器的热回收离心机:

适用于同时需要冷量和热量的项目。

不仅提供正常温度的冷冻水,还可同时提供高温热水(冷却水)。既环保(减少冷却塔向环境散热和冷却塔运行噪声)又节能。

最大热回收量约为总冷量的115%;热水(冷却水)温度:35OC-48.9℃;热量的控制-热水回水温度。

三级压缩离心机可100%热回收,其使用二个独立的冷凝器,通过控制标准冷凝器的冷却水温度或水流量,调节热回收量的大小。标准冷凝器可接开式冷却塔,对冷却水水质无特别要求。

1000冷吨冷水机组的热回收量相当于7公斤/小时蒸汽的锅炉的产热量,虽然热量的品质不同。

热量控制比较-回水/供水温度:

由于冷水机组水流量不变,当冷负荷减少时,则供回水温差减小。控制热水的回水温度时,在部分负荷下,热水(冷却水)的出水温度降低,使热水的平均温度下移;而控制热水的出水温度时,在部分负荷下,热水(冷却水)的回水温度提高,使热水的平均温度上浮。

若热水温度升高,则冷凝器的冷凝压力提高;而冷冻水温度不变,即蒸发器的蒸发压力不变,因此压缩机的排气和吸气压差增大,导致压缩机耗电增加,制冷效率降低。在部分负荷下,冷却水与冷冻水温差过大,会导致离心机喘振。

热回收控制简介:

当需要供热时,先设定进入热回收冷凝器的水温T2,再开启与热回收冷凝器相连的水泵。

若T2的测量值低于设定值,表明供热不够,则关闭与标准冷凝器相连的水泵和三通阀V2,使冷却水不流经冷却塔。因此压缩机全部向热回收冷凝器的放热,从而使T2的测量值提高,不断接近T2的设定值。

若T2的测量值高于设定值,表明供热过多,则开启与标准冷凝器相连的水泵,并打开三通阀V2,使流经冷却塔的冷却水流回标准冷凝器,通过调节冷却塔的风扇启停个数和转数,来调节压缩机对上述二个冷凝器的放热比例,从而使T2的测量值降低,不断接近T2的设定值。

可调节辅助加热器的加热量,使所需的进水温度T1稳定在设定值上。

若无供热需求,则利用冷却塔散热,与热回收冷凝器相连的水泵关闭。

离心机组电机冷却及油润滑系统:

冷媒泵:

润滑循环:

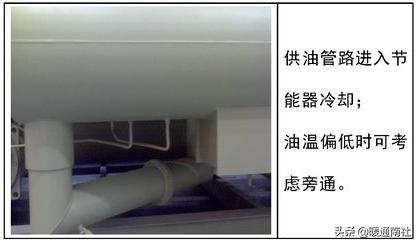

油冷却:

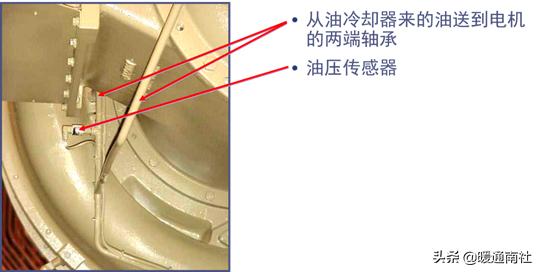

轴承供油:

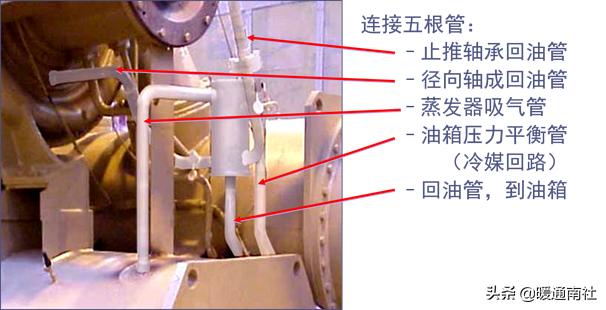

冷媒/油分离器:

冷媒没有分离器,其实就是一个桶体容器,利用冷媒和油密度不同实现分离。蒸发器吸气口装有节流孔板调节压差。

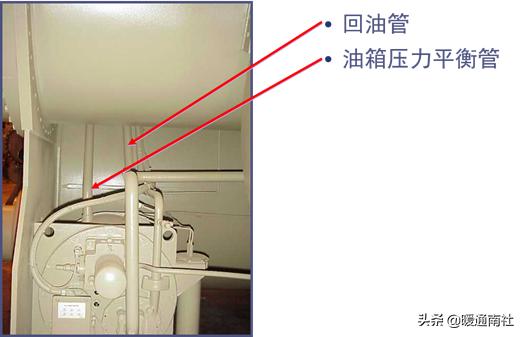

回油管和压力平衡管(进的是液态的油、出的是气态的冷媒)。哪里来的冷媒?由射流器喷射进来的冷媒。

射流器:

射流器,位于油箱顶部,起到回收蒸发器底部积油的目的。

使用高压制冷剂气体喷射,形成低于蒸发器压力的低压,把油从蒸发器里抽出来(类似于前喷枪)。

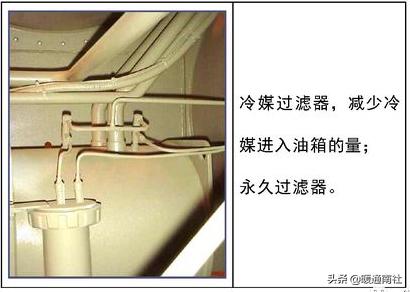

冷媒过滤器:

蒸发器引射:

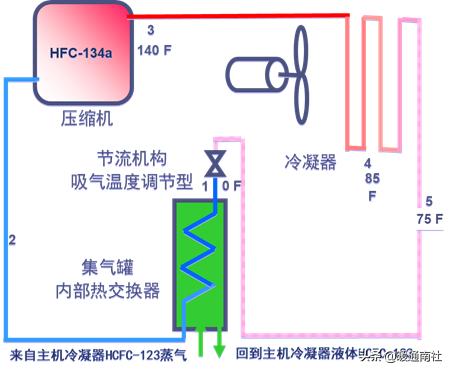

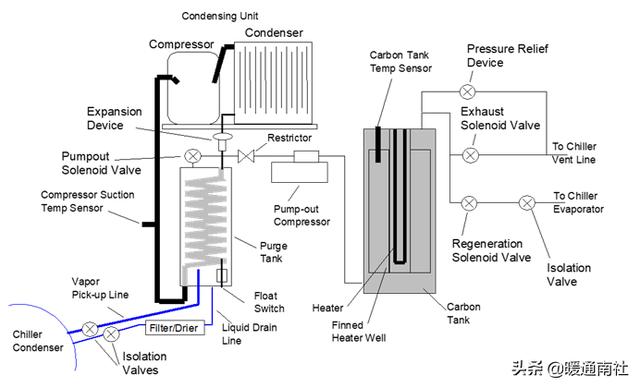

清洁排气系统:

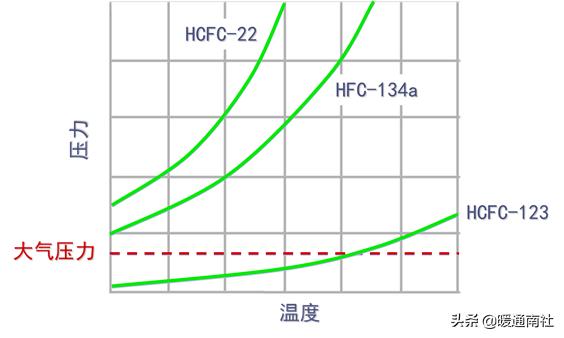

制冷机压力温度曲线,可见123冷媒在27.8摄氏度以下压力都是低于大气压力的:

机组停机—机组上所有地方都是负压状态;

机组开机—机组蒸发器和压缩机出口为正压,其余还是负压。

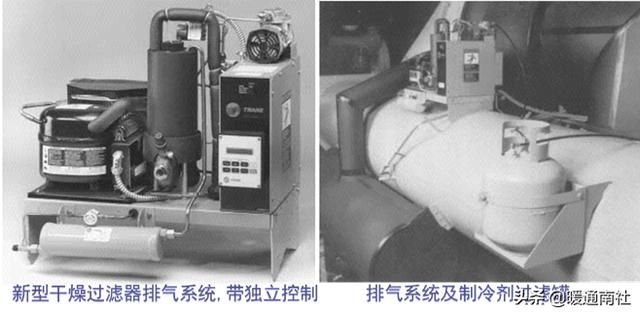

清洁排气系统:

新旧两代排气装置,原理相同。

运行原理:

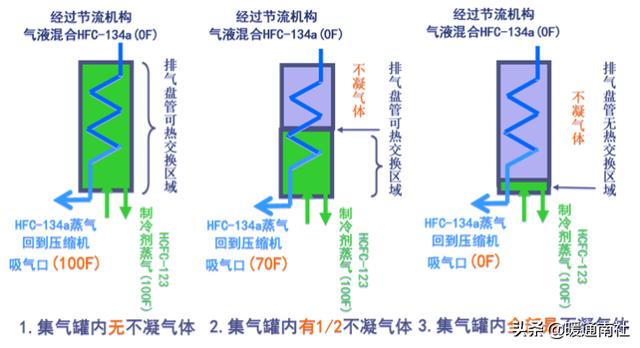

排气装置运行原理:

四大部件齐全,一般采用134a冷媒作为制冷剂;压缩机吸气口的吸气温度传感器控制排气泵的起停。

排气装置工作原理:利用123a冷媒冷凝123冷媒,使之同不凝性气体分离,排出不凝性气体。

排气装置四大状态:

运行:一直开;停止:一直关;自动:机组运行时开,机组停机时关;

自适应:自己干册感测不凝性气体量的多少,多了就自动排(18F),少了就关闭(22F)。

排气装置组成:

特灵离心式水冷冷水机-原理图:

排气装置起停(开机):

排气装置起停(停机):

手动开/关机操作顺序:

开机:

确认主机已送电,显示屏亮;

确认冷冻水,冷却水管路阀门已开;

由压力表确定系统水是否注满;

从控制面板中检查机组有无故障存在→有故障→检查,修复;

从控制面板检查水流开关状态:

a.闭合/流动(水流开关误动作)→检查,修复;

b.断开/未流动(正常) ;

CVHE/G从控制面板中检查油温(38℃/100℉);

CVHE/G从油镜中检查油位(下视镜应见油);

开启冷冻水泵,冷却水泵;

检查冷冻水,冷却水进出水压是否正常 (进出压力由系统决定,进出压差由机组设计参数决定);

再从控制面板中检查水流开关状态 ;

a.断开/未流动(不正常)→检查,修复;

b.闭合/流动(正常);

从控制面板中看冷却水水温;

当水温<25℃时,要对冷却水流量修正,避免低冷媒温度停机。

从控制面板中检查时钟并调整;

从控制面板中检查设定出水温度并调整(一般7℃);

从控制面板中检查电流限制设定并调整;

从操作盘上按“自动”开机;

机组控制面板会自动检测有关项目,并启动机组,如期间有问题,机组会自动停机,并报警;

机组启动运行正常后,检查观察水温,油压,冷媒压力,温度及噪音以便确认机组运行是否属正常;

机组运行稳定(水温有较大降低或已满负荷运行)后,做运行报告;

机组运行后处于自动控制状态,会自动停机(到达停机温度4.2℃);

若要手动停机,按“停机”键一次即到;

5秒钟内勿接“停机”键二次,否则紧急停机。

关机:

牢记:先开的后关,后开的先关。

从操作盘上按“停止”关机;

机组会自动减载,执行停机润滑等程序后停机;

停机5分钟后关闭冷却水泵;

停机30分钟后关闭冷冻水泵;

根据要求关闭阀门等。

常见故障及其处理方法:

问题1:电机线圈温度过高

按以下步骤检查:媒泵的排气口压力。就是在冷媒泵排气口下游的维修阀那儿测量。把测得的冷媒泵排气口压力和测得的冷凝器压力进行比较。冷媒泵排气口压力应该比冷凝器压力高8-15psid。

如果冷媒泵的排气口压力低于8psid或波动、反弹,那么:

1.检查机组运行条件。为了给冷媒泵提供稳定的液态冷媒供给,主机必须在充足的负载下运行。在很低的负载下运行会导致冷媒泵发生气穴。把IGV的最小值设得高一些,来保证主机的负载。同样,降低停机温差来停止设定值,来限制低负载运行的时间;增大起动温差来启动设定值,来限制低负载运行的时间。

2.检查从冷凝器筒体到冷媒泵进口的冷媒回路。很可能回路的水平部分已经向(冷媒)流动方向或是气穴发生的地方产生了明显的倾斜。有必要的话就摆正回路,可能会需要弯曲甚至是切割。

3.检查从冷凝器筒体到冷媒泵进口的冷媒回路是否堵塞。任何的堵塞或是阻碍都会使冷媒流动受到损耗。堵塞可以通过检测回路上的温降,再同饱和冷凝温度进行对比,就可以检测出来了。

4.检查冷媒/油泵电机系统的电流和运行是否正常。检查它们电机的起动延迟和电容器。

5.如果冷媒泵的排液压力大于15-17psid,而且线圈温度过高,那么:检查冷媒泵排气口通路和电机冷却口是否有什么堵塞或是接错孔口的现象。

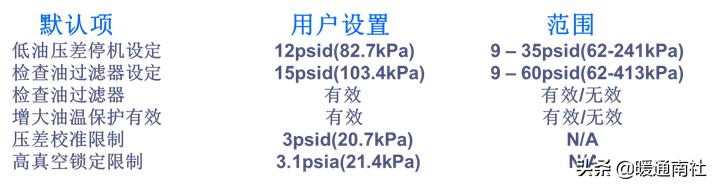

问题2:油压问题

油路管理的主要目的就是为了在压缩机运行时给轴承提供适当充足的润滑油,减少油路中对冷媒的稀释。油压差一般为18~22psid ;低于12psid 机组无法启动,运行中也会停机 。

所以呢,要根据需要更换有过滤器:

1.机组全开3000小时更换,开开停停一般为1年;

2.一般低于15psid就需要更换。

问题3:油位问题

润滑油的类型:OIL00022

油的量:一般为9加仑

怎样才算不缺油?

机组运行时,检查油位不低于下视镜

机组连续运行1000小时以后更换。

首次开机后:连续运行一个半月需要更换油迹过滤器间歇运行的,运行4~6个月更换。

问题4:油温问题

电加热:机组停机时启动 750W

停机:油温处于 60~63℃;

开机:油温不能低于35℃

机组停机,油加热器工作;

机组运行时:

1.油温一般在46~72℃;低于35℃,机组会停机;

2.油温高于82℃,时间达到120S,机组会显示:锁定,导致立即停机。

解决油温过低,可采取:

减小有冷却器的尺寸;旁通油路。

问题5:接线松动

产生的最多的问题就是:通讯丢失

所以,当发生通讯丢失时应该首先检查通讯线是否松动。

问题6:启动失败

启动模块损坏;存在诊断故障(需要先复位);

油温未达到;油压未建立。

问题7:冷凝器高压停机

触发表现描述:冷凝器压力超过HPC开关的停机点,引起冷凝器打开常闭的接触点,使得压缩机马达电流接触器失电,关闭HPC常开的接触点,给CH530控制系统提供信号,来通知HPC开关关闭压缩机。

故障解决指南:冷凝器压力超过HPC开关的停机点,引起冷凝器打开它的N.C.接触点,使得压缩机马达电流接触器失电,关闭N.O.接触点给CH530控制系统提供信号,然后由HPC开关关闭压缩机。

其它预期会引起HPC停机结果的诊断故障都被报错系统隐藏。包括缺相,失电,MPL和转换完全输入打开冷凝器制冷温度和压力感应器没有在起动高压停机中不直接作用对于CVHE/E/G,采用的停机点是15PSIG机组运行时:一般冷凝器压力范围:2~12 Psig;蒸发器压力范围:-9~-6 Psig。

问题8:排气超时

超过排气装置每天泵出限制,机组正常停机。更换液体管和传感器的位置解决不了这个问题,由于这些改变只会影响机组地高液位报警,而这个警报在历史诊断信息里面是没有的。 这些症断信息表示,排气装置的泵出压缩机的运行时间已经超过设定的最大泵出时间,在这里设定值为50分钟。

当发生这种情况时,就会存在以下的问题:

1.机组泄漏;

2.排气装置泵出压缩机的簧片损坏,它是用来阻止压缩机泵出不凝性气体;

3.泵出电磁阀没有打开或是已经损坏;

4.排气装置被锁定。

问题9:排气超时

做如下简单的检查:

检查排气装置是否运行正常。排气装置压缩机吸气温度是否正常,视镜里是否有冷媒流动,排气装置是否间歇排气,是否真的有气排出,抽气泵是否正常工作排气管路有无堵塞现象,温度探头是否正确等。

如果排气装置工作没问题,那就是有漏点。判断是机组还是排气装置漏。

把排气装置同冷凝器隔离,在关闭排气装置的情况下运行压缩机。12小时以后,测量冷凝器的饱和温度和压力。使用维修表来测量冷凝器的压力。用这个压力转换成温度。如果没有可凝性气体的话,两者应该是相等的。如果不同,那机组就有漏了。

如果经过上面的检查,在机组内没有发现可凝性气体,那你就要把考虑的重点放到排气装置本身有漏了。回收排气装之内的R123冷媒,再充干氮气保压。检查整个排气装置是否有漏。然后排出氮气,检查泵出压缩机。把压缩机的盖子打开,检查簧片。如果簧片不是密闭的,试着回拨簧片。我以前这样做过。在排气装置内保持不要太大的干氮气压力,启动泵出压缩机,确认它和电磁阀都在工作。然后,把排气装置抽真空,并保真空。如果压力上升,那就有漏。在电磁阀上面套一个塑料袋子,如果袋子鼓起来,就说明漏了。在排气装置充满空气或氮气时,不能再重新测试排气装置的运行。蒸发器的正常运行需要R123冷媒,而且这样的话排气装置泵出压缩机会不停地运转。在排气装置保住真空后,再往里面加R123冷媒。启动排气装置。它会运行一段时间,然后停止。

注意:根据数据显示,排气装置的24小时的最大泵出时间设定为50分钟。据我从现场听到的,很多人把这个值设定到最大,这样就不会出现排气超时的警报,如果是50分钟就会出现。离心机出现的第一个排气超时的警报是为了提醒大家,机组有漏。如果忽视或是设定值高了,下一个警报就会是喘振。如果出现这样的警报,找出问题所在,不要忽视或是把设定值改到最大。

问题10:喘振

当机组不能维持蒸发器和压缩机之间的压差时,就会发生喘振。

当喘振发生时,制冷剂就会开始从冷凝器回流导压缩机。这股回流的制冷剂就会产生出噪音。如果压缩机长时间发生喘振,就会降低机组的效率和制冷量,所以要避免喘振。

叶轮出口的制冷剂速度V可分为:

1.切向速度Vt:与叶轮转速与叶轮直径有关

2.径向速度Vr:则与制冷剂流量有关。

当机组运行在部分负荷时径向速度会随着负荷减小而相应减小,径向速度的减小导致了速度V与切向速度Vt夹角β的减小。当夹角β小到一定值时压缩机的气体无法被压出,在叶轮内造成涡流,此时冷凝器中的高压气体会倒流进叶轮,使压缩机内的气体在瞬间增加,气体被排出,然后气体又会倒流进叶轮,如此往复循环。此时压缩机进入了喘振状态。

发生喘振原因有:冷凝压力过高,传热不均匀等;

解决方法有:热气旁通、降低电流和打开排气装置等,而三级离心本身就是一种有效的解决方法。

如果喘振发生的次数比每半小时还要频繁,那么就要检查下面的内容:

机组内部有不凝性气体吗?这个会对压缩的的运行有害。

冷凝器压力传感器有没有配置和安装?

在变频驱动的机组上,因为基于温度的传感器在有不凝性气体存在时会不准确,所以用基于压力的传感器测量冷凝器的压力是很重要的。)

机组有没有减载过多,达不到停机温差?

使用 TechView 把“最小负荷设定”从默认的0往上设,从而在需要时迫使机组停机。

喘振探测:就是监测压缩机电机的电流。喘振发生时,电机上就会产生特定的电流信号,那是由于在蒸发器和冷凝器之间有短时间的压力突变造成压缩机负载的锐减,增大了电机的电流。

当机组设为喘振模式时,设定的最小值是一分钟。在这个一分钟内,电机的速度每5秒钟整加1赫兹,或是在这一分钟内增加了12赫兹。这就是在让压缩机脱离喘振。同样,进口导叶也会做相应的调整。当喘振模式过期时,喘振边界已经调整好了,而且新的AF压力系数偏移也产生了。那么在下一次优化或是喘振发生之前,机组控制系统就会用进口导叶和电机的频率来控制压力系数达到这个根据电机负载决定的新的控制点。

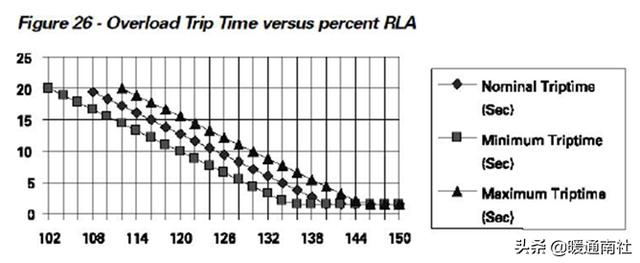

电流过载及其控制逻辑:

运行电流过载保护:在运行模式下,“时间—停机”曲线被看作是决定诊断故障产生的依据。控制器不间断地监测着压缩机线电流,来提供运行电流过载和堵转保护。运行电流过载保护是基于最高的线电流的。

它会触发压缩机的一个需要手动复位的停机故障,而且当电流超过特定“时间—停机”曲线时,还会同制冷电路有关联。压缩机过载“时间—停机”曲线,表达为压缩机额定负载电流安培数的a%,而且是不能被改写的:

过载必须保持=102%RLA

过载在20 0~3秒内必须停机=112%RLA

(注意,上面给出了107%RLA时的20秒必须停机点)

过载在1.5秒内必须停机=140%RLA(理论上)

温度传感器的检查:

每年都需要检查温度传感器的精度:使用冰水浴的方法,温度在0℃。

本文来源于互联网,素材源自特灵相关课件,暖通南社整理编辑。

,