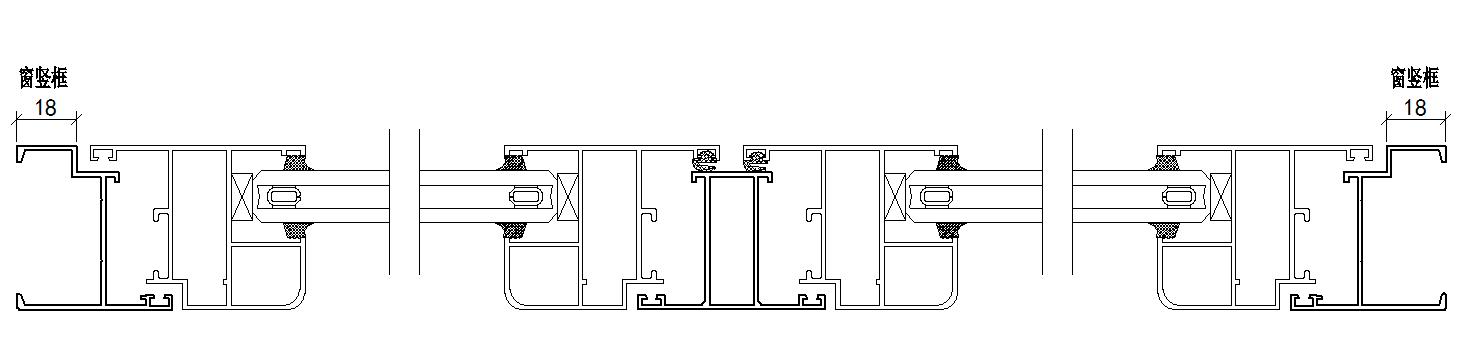

今天我们来讲解铝合金门窗设计——制作计算与下料。根据上节绘制节点图及结合型材汇总图,我们可以在CAD软件里测量到型材的真实尺寸(1:1比例),打开这些图纸便于我们实时使用。

一、首先描述铝合金门窗制作步骤和方法

在接到生产任务单之后,工厂一般按如下工序进行生产。

1.下料,是铝合金门窗制作的第一道工序,也是关键的工序。下料是材料在加工厂工人使用设备切割,材料长度是根据设计要求并参考门窗施工洞口来确定优化得出,要求切割准确;否则,门窗的方正难以保证,下料尺寸误差值应控制在2mm范围内。一般推拉门窗下料采用直角切割;平开门窗扇下料采用45°角切割;其它类型应根据拼装方式来选用切割方式。

2.钻孔。铝合金门窗的框扇组装一般采用螺丝连接,因此不论是横竖杆件的组装,还是配件的固定,均需要在相应的位置钻孔。型材钻孔,可以用小型台钻或手枪式电钻,前者由于有工作台,所以能有效保证钻孔位置的精确度;而后者是因为操作方便。 钻孔前应根据组装要求在型材上弹线定位,要求钻孔位置准确,孔径合适,不可在型材表面反复更改钻孔,因为孔一旦形成,则难以修复。

3.拼装。将型材根据施工大样图要求通过连接件用螺丝连接组装。铝合金门窗的组装方式有45°角对接、直角对接和垂直对接三种。横竖杆的连接,一般采用专用的连接件或铝角,再用螺钉、螺栓或铝拉钉固定。

4.铝合金门窗的组装质量,应符合下列规定:

①门窗装饰表面不应有明显的损伤。每樘门窗局部擦伤、划伤,不应超过表1的规定。

②门窗上相邻构件着色表面不应有明显的色差。

③门窗表面应无铝屑、毛刺、油斑或其它污迹存在。装配连接处不应有外溢的胶粘剂。

④门窗框尺寸偏差,应符合表2的规定。

⑤门窗框、扇相邻构件装配间隙及同一平面高低差,应符合规范。

二、铝合金门窗下制作单步骤和方法

同样先了解基本定义:

洞口尺寸: 是按照建筑施工平面图给门窗预留的尺寸。

制作尺寸:窗户制作的实际尺寸。

下料尺寸: 门窗制作之前材料的切割尺寸 。

焊接熔量:材料在焊接时消耗的量, 一般取3mm(焊接方式门窗用)。

搭接量:门窗扇和框搭接重合的部门, 一般取7mm。

例题1 计算双扇铝合金推拉窗C1515的下料尺寸

解:1、根据推拉窗的洞口尺寸1500*1500,确定预留洞口间隙,假设为20mm/每边,确定推拉窗的成品尺寸为1460*1460;

2、根据推拉窗的成品尺寸,将窗型设计为两扇推拉窗。

3、根据推拉窗的成品尺寸,按比例绘制推拉窗的窗型立面图,并标注尺寸;

4、设窗宽为W,窗高为H;

5、计算下料尺寸:

边封= H = (2支),左右各一支料,注意看型材是否需要区分左右边封。

上滑=下滑=W-边封槽深*2= (各1支)。这时框四周已经全部算好。

边封槽深=13mm

窗扇宽度=W/2-边封宽度 边封槽深 勾企宽度/2

内光企=内勾企 =H2-固上滑高度-下滑内轨道高度 上滑槽深-间隙(各1支)

外光企=外勾企 =H2-固上滑高度-下滑外轨道高度 上滑槽深-间隙(各1支)

注意是高低轨道才需要区分内外光勾企,如果下轨是平轨材料,下一个尺寸高度即可。

上方=下方=窗扇宽度-光企宽度-勾企宽度 光企槽深 勾企槽深(各2支)

注意高度轨需外下方,它与上下方高差跟轨道高差一致。

窗扇玻璃下料尺寸:

玻璃宽度=上方-12mm,玻璃高度=内光/勾企-上方槽深-下方槽深-10mm

例题2 计算双扇铝合金平开窗PC1515的下料尺寸

设窗宽为L,窗高为H;

1、计算下料尺寸:

竖框=H= (2支);横框=L-竖框材料槽深*2=(2支),其中横框要算到最外宽边。

对开中挺=H-横框材料槽深*2=(2支),此原理跟横框算法一致。此时框已全部算完材料。

窗扇宽=L/2-竖框材料槽深-中挺料宽的一半 每边加7mm即可;窗扇高=H-横框材料槽深*2 每边加7mm即可。

玻璃宽度=扇宽度-扇料内腔尺寸*2-12mm,玻璃高度=扇高度-扇料内腔尺寸-12mm。

(注:一般平开窗的扇框搭接量为6.5mm至8mm之间。推拉窗上下导轨的搭接量一般为7mm至10mm之间,实际情况需要测量具体型号的铝型材。)

根据项目不同窗型依次逐个算出材料加工单,最后优化汇总出各材料表格,附上加工节点图纸等相关事项,确认无误后方可下单制作。

,