随着顾客的要求不断提高,各汽车制造厂家致力于提升汽车整体品质,其中对汽车外板件的品质要求越来越高。外板件在修边过程中产生的铁屑和毛刺问题,一直是各模具制造企业致力于解决的问题。

以下介绍一种二次废料切刀结构,该结构能有效减少外板件修边时产生的铁屑和毛刺,更好地保证外板件的质量。

普通修边模结构

1

01

普通修边模整体结构

图1 汽车外板件的普通修边模

1.上模 2.压料芯 3.下模

汽车外板件的普通修边模主要由上模、下模、压料芯三部分组成,如图1所示。下模可用于定位制件;压料芯的主要功能是在进行冲压生产时提供足够的压料力,保证制件不产生错位或移动;上模的主要功能是切除制件工艺余料,把制件废料排到模具外。

02

常用废料切刀结构

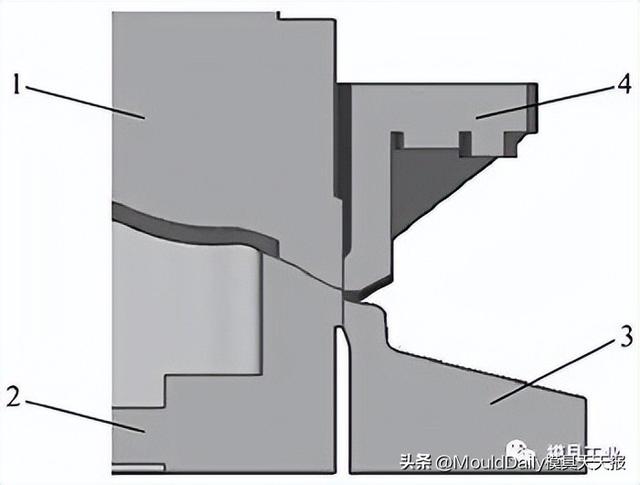

图2 废料切刀结构示意图

1.压料芯 2.下模镶件 3.废料切刀 4.上模修边镶件

常用的废料切刀结构如图2所示。这种废料切刀结构由于剪切废料时刃口在切断废料处存在让位部位,会形成二次剪切,容易出现铁屑或毛刺。

二次废料切刀设计

2

01

二次废料切刀结构

二次废料切刀结构如图3所示。

(a)下模结构

(b)上模结构

图3 二次废料切刀结构示意图

1.废料切刀 2.下模镶件 3.导料杆 4.下模二次废料切刀 5.废料挡板 6.上模修边镶件 7.上模二次废料切刀 8.上模废料挡板

02

二次废料切刀设计原则

设计原则

(1)为避免切断时废料与制件干涉,切断的废料落在二次废料切刀上后,与修边制件的边缘最小距离为30mm。

(2)考虑二次废料切断后废料的滑落平稳,配置的二次废料切刀数量一般不少于2把。

(3)为使切刀长度缩短,模具外形尺寸尽量小,应在废料窄的部位设置二次废料切刀。

(4)在修边尺寸精度不易保证的部位不宜采用二次废料切刀,因为刀具长,调整困难。

03

二次废料切刀结构

下模二次废料切刀结构如图4所示,上模二次废料切刀结构如图5所示。

图4 下模二次废料切刀结构

图5 上模二次废料切刀结构

03

导料杆设计

图6 导料杆结构示意图

1.导料杆 2.废料 3.上模二次废料切刀 4.挡料板 5.下模二次切刀

导料杆结构示意图如图6所示,设计原则如下:

设计原则

(1)废料切断后通过导料杆滑落到下模二次废料切刀上,导料杆高度要高于下模二次废料切刀。

(2)导料杆末端位置要尽量靠近下模二次废料切刀前端,最好有一定的接触量(5mm即可)。

(3)导料杆可安装在下模座上,也可安装在修边凸模上。

(4)导料杆和上模二次废料切刀要有最小10mm的间隙。

04

二次废料切刀应用范围及注意事项

应用范围

二次废料切刀结构主要应用于汽车外板件,如顶盖外板、发动机罩外板、前后门外板、后背门外板等。对于几何形状相对平坦的浅拉深件,可优先选择二次废料切刀结构。

注意事项

二次废料切刀使用时应避免制件起伏较大,尤其是在侧修边时尽量少用二次废料切刀结构。当废料下滑时要保证其滑落顺畅且定位可靠,为避免滑落后的废料定位不准,二次废料切刀尺寸要比废料尺寸大20~30mm。

二次废料切刀工作过程

3

上、下模修边镶件配合完成制件修边,模具打开后,需要进行二次废料切断的废料通过导料杆滑落到下模二次废料切刀上,废料挡板将废料挡在下模二次废料切刀处。

模具继续工作,上、下模二次废料切刀将废料切断,废料掉落到废料滑槽后滑出模具。同时上、下模修边镶件再次进行修边,切断废料。

模具再次打开,上、下模修边镶件切断的废料再次通过导料杆滑落到下模二次废料切刀处,随着机床滑块循环动作,反复进行废料切断、滑落。

▍原文作者:王莉红1,李傲宏2

▍作者单位:1长城汽车股份有限公司技术中心;2河北省汽车工程技术研究中心

,