一、基础知识

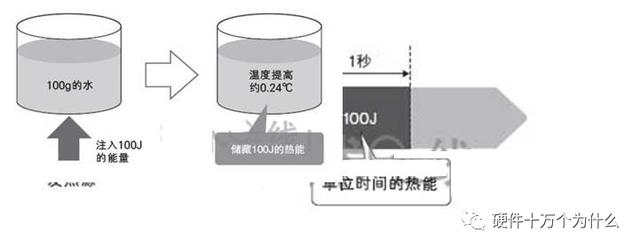

100J的能量可使100g水的温度升高约0.24℃。这并不是通过升高水的温度消耗了100J的能量。而是在水中作为热能保存了起来。

能量既不会凭空消失,也绝不会凭空产生。这就是最重要“能量守恒定律”。

℃是温度单位。温度是指像能量密度一样的物理量。它只不过是根据能量的多少表现出来的一种现象。即使能量相同,如果集中在一个狭窄的空间内,温度就会升高,而大范围分散时,温度就会降低。

电子产品接通电源后一段时间内,多半转换的热能会被用于提高装置自身的温度,而排出的能量仅为少数。之后,装置温度升高一定程度时,输入的能量与排出的能量必定一致。否则温度便会无止境上升。

热量的传递有导热,对流换热及辐射换热三种方式。在终端设备散

热过程中,这三种方式都有发生。三种传热方式传递的热量分别由以下

公式计算

其中λ、α 、ε分别为导热系数,对流换热系数及表面的发射率,A是

换热面积。

热设计的目的:

采用适当可靠的方法控制产品内部所有电子元器件的温度,使其所处的工作环境条件下不超过稳定运行要求的最高温度,以保证产品正常运行的安全性,长期运行的可靠性。

耗散的热量决定了温升,因此也决定了给定器件的温度;

热量以导热,对流及辐射传递出去,每种形式传递的热量与其热阻成反比;

热量、热阻和温度是设计中的重要参数。

温升:元器件温度与环境温度的差

热耗:元器件正常运行时产生的热量。热耗不等同于功耗。

热流密度:单位面积上的传热量,单位W/m。l热阻:热量在热流路径上遇到的阻力,反映介质或介质间的传热能力大小。

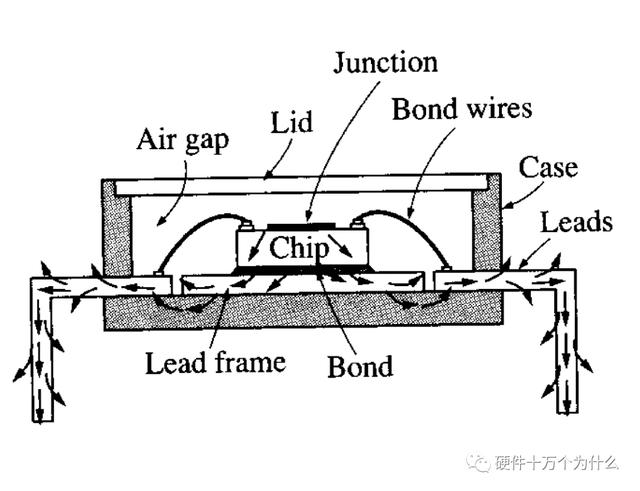

Rja,元器件的热源结构(junction)到周围冷却空气(ambient)的总热阻。

Rjc,元器件的热源结到封装外壳间的热阻。

Rjb,元器件的结与PCB板间的热阻。

常见的散热方式:

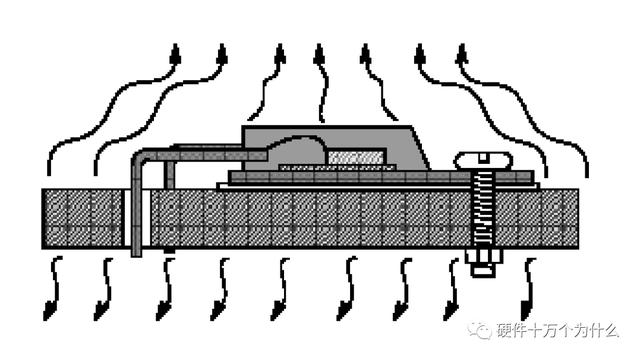

自然对流换热

通过自然对流的方式冷却,不必使用风扇,主要通过空气受热膨胀产生的浮升力使空气不断流过发热表面,实现散热。这种换热方式不需要任何辅助设备,成本低。

强迫对流换热-风扇冷却

主要有吹风与抽风两种方式

为什么要关注“热设计”?

器件极限温度承受能力是高压线,超过后失效率剧增,使用中不允许超过。在极限温度以内,器件失效率与温度仍然强相关,失效率随着温度升高而增加。

是否存在一个安全温度点,只要不超过这个温度点,失效率与温度就不密切?

理论与实际表明,多数情况下不存在这样的温度点。

1、热量传递的三种基本方式

导热

物体各部分之间不发生相对位移时,依靠分子、原子及自由电子等微观粒子的热运动而产生的热量称为导热。例如,固体内部的热量传递和不同固体通过接触面的热量传递都是导热现象。芯片向壳体外部传递热量主要就是通过导热。

导热过程中传递的热量按照Fourier导热定律计算:

傅立叶定律是法国著名科学家傅立叶在1822年提出的一条热力学定律。该定律指在导热过程中,单位时间内通过给定截面的导热量,正比于垂直于该截面方向上的温度变化率和截面面积,而热量传递的方向则与温度升高的方向相反。

傅立叶定律是热传导的基础。它并不是由热力学第一定律导出的数学表达式,而是基于实验结果的归纳总结,是一个经验公式。同时,傅立叶定律是定义材料的一个关键物性,热导率的一个表达式。

另外,如上所述,傅立叶定律是一个向量表达式。热流密度是垂直于等温面的,并且是沿着温度降低的方向。傅立叶定律适用于所有物质,不管它处于什么状态(固体、液体或者气体)。

一般说,固体的导热系数大于液体,液体的大于气体。例如:常温下纯铜的导热系数高达400 W/(m*℃) ,纯铝的导热系数为236W/(m*℃),水的导热系数为0.6 W/(m*℃),而空气仅为0.025W/(m*℃)左右。铝的导热系数高且密度低,所以散热器基本都采用铝合金加工,但在一些大功率芯片散热中,为了提升散热性能,常采用铝散热器嵌铜块或者铜散热器。

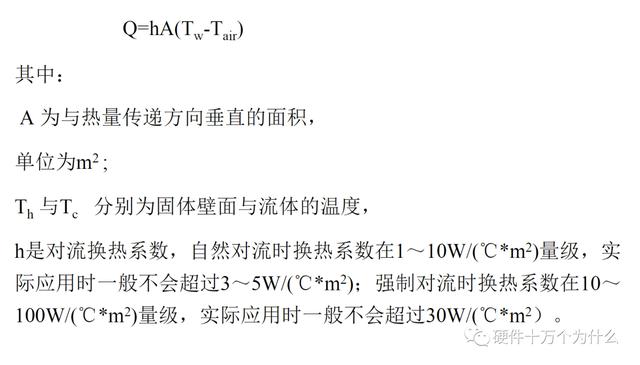

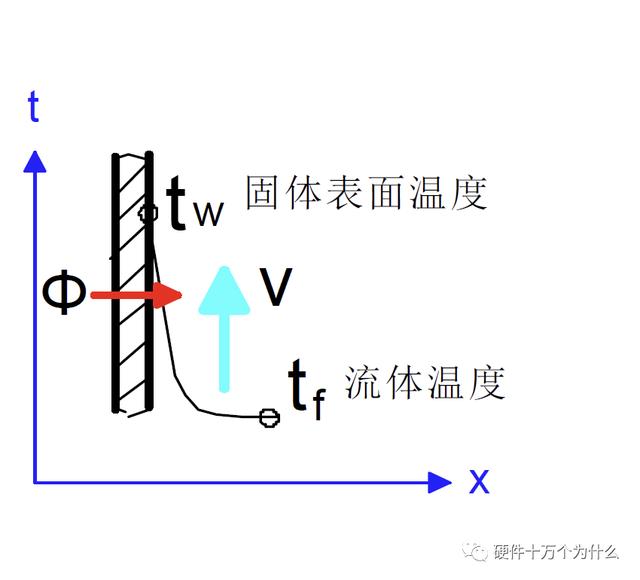

对流换热

对流换热是指运动着的流体流经温度与之不同的固体表面时与固体表面之间发生的热量交换过程,这是通信设备散热中中应用最广的一种换热方式。根据流动的起因不同,对流换热可以分为强制对流换热和自然对流换热两类。前者是由于泵、风机或其他外部动力源所造成的,而后者通常是由于流体自身温度场的不均匀性造成不均匀的密度场,由此产生的浮升力成为运动的动力。机柜中通常采用的风扇冷却散热就是最典型的强制对流换热。在终端产品中主要是自然对流换热。自然对流散热分为大空间自然对流(例如终端外壳和外界空气间的换热)和有限空间自然对流(例如终端内的单板和终端内的空气)。值得注意的是,当终端外壳与单板的距离小于一定值时,就无法形成自然对流,例如手机的单板与外壳之间就只是以空气为介质的热传导。

对流换热的热量按照牛顿冷却定律计算

热辐射

塑料外壳表面喷漆,PWB表面会涂敷绿油,表面黑度都可以达到0.8,这些都有利于辐射散热。对于金属外壳,可以进行一些表面处理来提高黑度,强化散热。对辐射散热一个最大错误认识是认为黑色可以强化热辐射,通常散热器表面黑色处理也助长了这种认识。实际上物体温度低于1800℃时,有意义的热辐射波长位于0.38~100μm之间,且大部分能量位于红外波段0.76~20μm范围内,在可见光波段内,热辐射能量比重并不大。颜色只与可见光吸收相关,与红外辐射无关,夏天人们穿浅色的衣服降低太阳光中的可见光辐射吸收。因此终端内部可以随意涂敷各种颜色的漆。

2、热阻的概念

对导热和对流换热的公式进行变换:

热量传递过程中,温度差是过程的动力,好象电学中的电压,换热量是被传递的量,好像电学中的电流,因而上式中的分母可以用电学中的电阻概念来理解成导热过程的阻力,称为热阻(thermal resistance),单位为℃/W, 其物理意义就是传递1W 的热量需要多少度温差。在热设计中将热阻标记为R或θ。δ/(λA)是导热热阻, 1/αA是对流换热热阻。器件的资料中一般都会提供器件的Rjc和Rja热阻,Rjc是器件的结到壳的导热热阻;Rja是器件的结到壳导热热阻和壳与外界环境的对流换热热阻之和。这些热阻参数可以根据实验测试获得,也可以根据详细的器件内部结构计算得到。根据这些热阻参数和器件的热耗,就可以计算得到器件的结温。

下图形象地表达了欧姆定律,类比欧姆定律,热差类比于电压,热阻类比于电阻,热耗类比于电流。

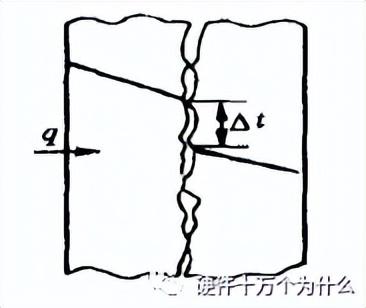

两个名义上相接触的固体表面,实际上接触仅发生在一些离散的面积元上,如右图所示,在未接触的界面之间的间隙中常充满了空气,热量将以导热和辐射的方式穿过该间隙层,与理想中真正完全接触相比,这种附加的热传递阻力称为接触热阻。降低接触热阻的方法主要是增加接触压力和增加界面材料(如硅脂)填充界面间的空气。在涉及热传导时,一定不能忽视接触热阻的影响,需要根据应用情况选择合适的导热界面材料,如导热脂、导热膜、导热垫等。

二、器件热特性

1、认识器件热阻

JEDEC芯片封装的热性能参数:

热阻参数

θja,结(即芯片)到空气环境的热阻:θja=(Tj-Ta)/P

θjc,结(即芯片)到封装外壳的热阻:θjc=(Tj-Tc)/P

θjb,结(即芯片)到PCB的热阻:θjb=(Tj-Tb)/P

热性能参数

ψjt,结到封装顶部的热参数:ψjt =(Tj-Tt)/P

ψjb,结到封装底部的热参数:ψjb =(Tj-Tb)/P

Tj——芯片结温,℃

Ta——空气环境温度,℃

Tb——芯片根部PCB表面温度,℃

Tt——芯片表面温度,℃

θja 热阻参数是封装的品质度量(Figure of Merit),并非ApplICation-specific,θja的正确的应用只能是芯片封装的热性能品质参数(用于性能好坏等级的比较),不能应用于实际测试/分析中的结温预计分析。从90年代起,相对于θja人们更需要对实际工程师预计芯片温度有价值的热参数。适应此要求而出现三个新参数:θjb 、ψjt和ψjb 。

ψjb可适当的运用于热分析中的结温分析

ψjt可适当运用于实际产品热测试中的结温预计。

θjc是结到封装表面离结最近点的热阻值。

θjc测量中设法使得热流“全部”由封装外壳通过。

ψjt与θjc完全不同,并非是器件的热阻值,只是个数学构造物,只是结

到TOP的热特征参数,因为不是所有热量都是通过封装顶部散出的。

实际应用中, ψjt对于由芯片封装上表面测试温度来估计结温有有限的

参考价值。

θjb :用来比较装于板上表面安装芯片封装热性能的品质参数(Figure

of Merit),针对的是2s2p PCB,不适用板上有不均匀热流的芯片封装。

θjb与ψjb有本质区别, θjb > ψjb 。与ψjt同理, ψjb为结到PCB的

热特征参数。

不同封装的热特性

2、典型器件封装散热特性

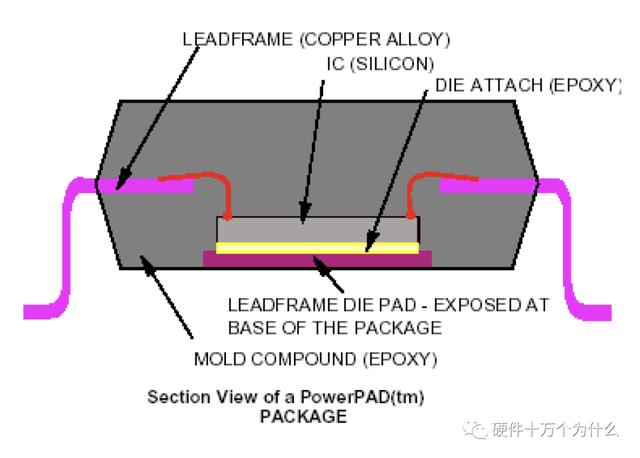

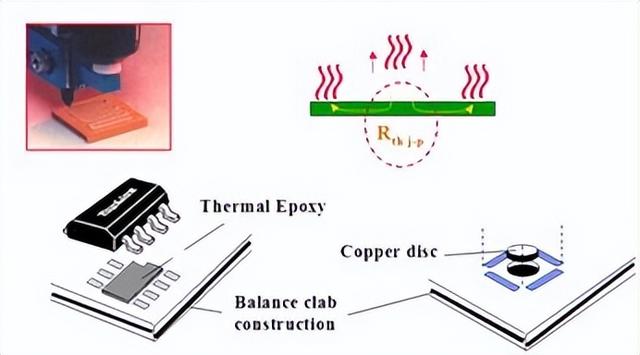

普通SOP封装散热性能很差,影响SOP封装散热的因素分外因和内因,其中内因是影响SOP散热的关键。影响散热的外因是器件管脚与PWB的传热热阻和器件上表面与环境的对流散热热阻。内因源于SOP封装本身很高传热热阻。SOP封装散热主要通过三个途径:

1)die的热量通过封装材料(mold compound)传导到器件上表面然后对流散热,低导热的封装材料影响传热。

2)die热量通过pad、封装材料和器件底面与PWB之间的空气层后,递到PWB散热,低导热的封装材料和空气层影响传热 。

3)die热量通过lead Frame传递到PWB,lead frame和die之间是极细的键合线(golden wire),因此die和leadframe之间存在很大的导热热阻,限制了管脚散热。

该封装的特点是die采用cavity up方式布置,pad从封装底部外露,并焊接

在PWB表面;或者在pad底部粘结一个金属块,该金属块外露于封装底部,并焊接在PWB表面。die的热量通过金属直接传递到PWB上,消除了原先的封装材料和空气层的热阻。

该封装相当与把底部增强散热型SOP封装倒置过来贴装到单板上。由于裸露在芯片上表面的pad面积很小,除了起到均匀die温度的作用外,实际直接散热的性能很差,一般还需要与散热器结合来强化散热。如果芯片表面不安装散热器,该金属pad的主要作用是把die传来的热量扩展开来,再传递给芯片内部的管脚,最后通过管脚把热量传递给PWB散热,金属pad起到缩短die和管脚间传热热阻的作用。

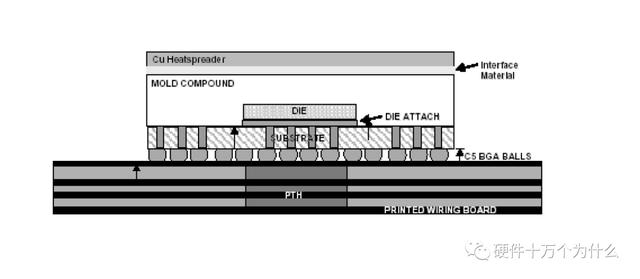

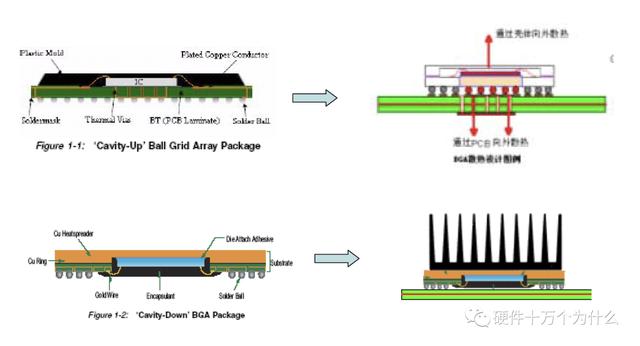

影响PBGA Rjc和Rja热阻的因素有很多,从重要程度看依次是:

1)thermal ball的个数

2)die的尺寸

3)substrate的结构,包括铜皮层数,铜皮厚度

4)die attachment 材料的导热系数

5)gold wire的直径

6)PWB上导热过孔的数量。

其中,前5个因素与器件本身的设计相关,因素6与PWB设计相关

一些PBGA芯片在表面贴铜块强化散热,由于mold的导热系数很低,该金属封装表面仍为辅助散热,关键散热路径仍在封装的底部。

需要了解器件内部的封装结构选择散热方案!

热量传递方式:

Die的热量传递给上表面的铜块,部分热量通过铜块传递到环境中;另外部分

热量通过铜块依次传递给芯片的基板、焊球、PCB后,通过PCB散热。

当FC-BGA封装热耗在1~6W时,可以采用直接强迫对流散热,Rja的范围在8~12℃/W;当热耗在4~10W时,需要加散热器强化散热,Rja的范围在5~10℃/W;当热耗为8~25W时,需要高端的散热器配合合适的风道来进行强化散热。

TO器件的散热往往需要较大的的铜皮,那么对于面积紧张的单板如何来实现?

按重要程度依次为:

1)过孔

2)单板的层结构(地层或者电源层的位置)

3)地层或者电源层的铜皮厚度

4)焊盘厚度

对于电子设备来说,工作时都会产生一定的热量,从而使设备内部温度迅速上升,如果不及时将该热量散发出去,设备就会持续的升温,器件就会因过热而失效,电子设备的可靠性能就会下降。因此,对电路板进行很好的散热处理是非常重要的。

加散热铜箔和采用大面积电源地铜箔。

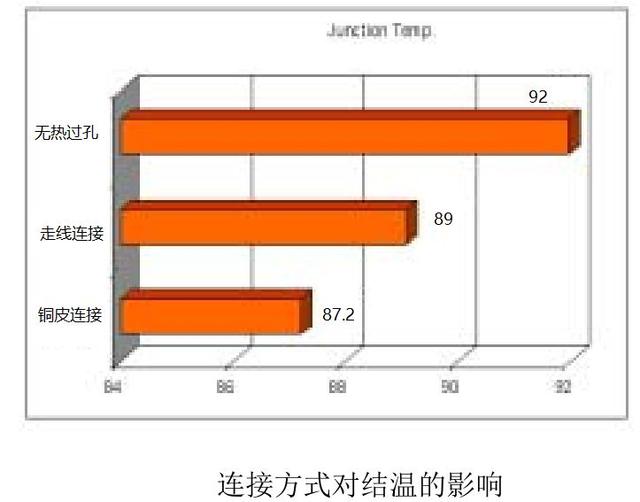

根据上图可以看到:连接铜皮的面积越大,结温越低

根据上图,可以看出,覆铜面积越大,结温越低。

热过孔

热过孔能有效的降低器件结温,提高单板厚度方向温度的均匀性,为在 PCB 背面采取其他散热方式提供了可能。通过仿真发现,与无热过孔相比,在器件热功耗为 2.5W 、间距 1mm 、中心设计 6x6 的热过孔能使结温降低 4.8°C 左右,而 PCB 的顶面与底面的温差由原来的 21°C 减低到 5°C 。热过孔阵列改为 4x4 后,器件的结温与 6x6 相比升高了 2.2°C ,值得关注。

IC背面露铜,减小铜皮与空气之间的热阻

3、单板器件的散热途径

好的电路板板散热方案必须针对器件的散热特性进行设计

THD器件的管脚数量少,焊接后封装也不紧贴单板,与单板的热关联性很小,该类器件的热量都是通过器件表面散到环境中。因此早期的器件散热研究

比较注重于器件表面的空气流动,以期获得比较高的器件表面对流换热系数。

SMD器件集成度高,热耗也大,是散热关注的重点。该类器件的管脚/焊球数量多,焊接后封装也紧贴单板,与单板建立起紧密的换热联系,散热方案必须从单板整体散热的角度进行分析。SMD器件针对散热需求也出现了多种强化散热的封装,这些封装的种类繁多,但从散热角度进行归纳分类,以引脚封装和焊球封装最为典型,其它封装的散热特性可以参考这两种类推。

PGA类的针状管脚器件基本忽略单板散热,以表面散热为主,例如CPU等。

部分内容整理自“百度文库”的《华为单板热设计培训教材》

部分内容来自硬十的第二本书《硬件十万个为什么——开发流程篇》

,