轻集料混凝土是用轻粗集料、轻细集料(或普通砂)和水泥配制成的混凝土,其干表观密度不大于1950kg/m3。

1 轻集料混凝土的组成材料

1.水泥

一般采用硅酸盐水泥、普通水泥、矿渣水泥、火山灰水泥及粉煤灰水泥。

2.轻集料

轻粗集料——粒径在5mm以上,堆积密度小于1000kg/m3;

轻细集料——粒径不大于5mm,堆积密度小于1200kg/m3。

轻集料按原料来源分有三类:

(1)工业废料轻集料——如粉煤灰陶粒、膨胀矿渣珠、自燃煤矸石、煤渣及其轻砂。

(2)天然轻集料——如浮石、火山渣及其轻砂。

(3)人造轻集料——如页岩陶粒、粘土陶粒、膨胀珍珠岩集料及其轻砂。

轻集料的堆放和运输应符合下列要求:

(1)轻集料应按不同品种分批运输和堆放,避免混杂。

(2)轻粗集料运输和堆放应保持颗粒混合均匀,减少离析。采用自然级配时,其堆放高度不宜超过2m,并应防止树叶、泥土和其他有害物质混入。

(3)轻砂在堆放和运输时,宜采取防雨措施。

在气温5℃以上的季节施工时,可根据工程需要,对轻粗集料进行预湿处理。预湿时间可根据外界气温和来料的自然含水状态确定,一般应提前半天或一天对集料进行淋水、预湿,然后滤干水分进行投料。在气温5℃以下时,不宜进行预湿处理。

3.水

要求同普通混凝土。

2 轻集料混凝土配合比设计

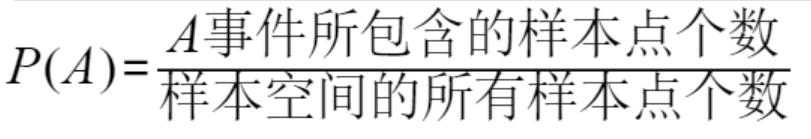

轻集料混凝土的配合比应通过计算和试配确定。为了使所配制的混凝土具有必要的强度保证率,混凝土试配强度应按下列公式确定:

f'cu=fcu,k+1.645σ

式中 f'cu,k——轻集料混凝土的试配抗压强度(MPa);

fcu,k——轻集料混凝土强度标准值(即强度等级)(MPa);

σ——轻集料混凝土强度的总体标准差(MPa)。

生产单位如有25组以上的轻集料混凝土抗压强度资料时,总体标准差可用样本标准差Sfcu代替,计算公式为式:

式中 fcu,i——第i组混凝土试件的抗压强度(MPa);

mfcu—n组混凝土试件抗压强度的平均值(MPa)。

如生产单位无强度资料时,σ可按下表取用。

轻集料混凝土配合比的设计方法,砂轻混凝土宜采用绝对体积法;全轻混凝土宜采用松散体积法。配合比计算中粗细集料用量的计算以干燥状态为准。

1.设计参数的选择

(1)水泥

配制轻集料混凝土用的水泥品种可选用硅酸盐水泥、普通水泥、矿渣水泥、火山灰水泥及粉煤灰水泥。当配制低强度等级混凝土采用高等级水泥时,其掺量可通过试验确定加入火山灰质的掺合料,以保证其稠度符合要求。

不同试配强度的轻集料混凝土的水泥用量可参照下表选用。

(2)水灰比

轻集料混凝土配合比中的水灰比以净水灰比表示。配制全轻混凝土时,允许以总水灰比表示,但必须加以说明。

净水灰比系指不包括轻集料1h吸水量在内的净用水量与水泥用量之比。

总水灰比系指包括轻集料1h吸水量在内的总用水量与水泥用量之比。

轻集料混凝土最大水灰比和最小水泥用量的限制,应符合下表的规定。

(3)用水量

轻集料混凝土的净用水量可根据施工要求和稠度(坍落度或维勃稠度),按下表选用。

(4)砂率

轻集料混凝土的砂率应以体积砂率表示,即细集料体积与粗细集料总体积之比。体积可用密实体积或松散体积表示,其对应的砂率即密实体积砂率或松散体积砂率。砂率可按下表选用。

(5)掺合料

当采用粉煤灰作掺合料时,粉煤灰取代水泥百分率、超量系数等参数的选择,应参照《粉煤灰在混凝土和砂浆中应用技术规程》(JGJ 28)的有关规定执行。

(6)外加剂

轻集料混凝土允许采用各种化学外加剂,外加剂质量应符合有关标准的要求,其合理掺量须通过试验确定。

2.配合比的计算和调整

(1)绝对体积法

轻砂混凝土宜采用绝对体积法进行配合比计算,即按每立方米混凝土的绝对体积为各组成材料的绝对体积之和进行计算。其设计步骤为:

1)根据设计要求的轻集料混凝土的强度等级、密度等级和混凝土的用途,确定粗细集料的种类和粗集料的最大粒径;

2)测定粗集料的堆积密度、颗粒表观密度、筒压强度和1h吸水率,并测定细集料的堆积密度和相对密度;

(2)松散体积法

全轻混凝土宜采用松散体积法进行配合比计算,即以给定每立方米混凝土的粗细集料松散总体积为基础进行计算,然后按设计要求的混凝土干表观密度为依据进行校核,最后通过试验调整得出配合比。其设计步骤为:

1)根据设计要求的轻集料混凝土的强度等级、密度等级和混凝土的用途,确定粗细集料的种类和粗集料的最大粒径;

2)测定粗集料的堆积密度、筒压强度和1h吸水率,并测定细集料的堆积密度;

3)根据粗细集料的类型,按下表选用粗细集料总体积,并按公式计算每立方米混凝土的粗细集料用量。

Vs=Vt×Sp

ms=Vs×ρis

Va=Vt-Vs

ma=Va×ρic

式中 Vs、Va、Vt——分别为细集料、粗集料和粗细集料的松散体积(m3);

ms、ma——分别为细集料和粗集料的用量(kg):

Sp——松散体积砂率(%);

ρis、ρic——分别为细集料和粗集料的堆积密度(kg/m3)。

3 轻集料混凝土的拌制

轻集料混凝土拌制时,砂轻混凝土拌合物中的各组分材料均按重量计量;全轻混凝土拌合物中的轻集料组分可采用体积计量,但宜按重量进行校核。

粗、细集料、掺合料的重量计量允许偏差为±3%,水、水泥和外加剂的重量计量允许偏差为±2%。

全轻混凝土、干硬性的砂轻混凝土和采用堆积密度在500kg/m3以下的轻粗集料配制的干硬性或塑性的砂轻混凝土,宜采用强制式搅拌机;采用堆积密度在500kg/m3以上的轻粗集料配制的塑性砂轻混凝土可采用自落式搅拌机。

强度低而易破碎的轻集料,搅拌时尤其要严格控制混凝土的搅拌时间。

使用外加剂时,应在轻集料吸水后加入。当用预湿粗集料时,液状外加剂可与净用水量同时加入;当用干粗集料时,液状外加剂应与剩余水同时加入。粉状外加剂可制成溶液并采用液状外加剂相同的方法加入,也可与水泥相混合同时加入。

4 施工要点

1.为防止轻集料混凝土拌合物离析,运输距离应尽量缩短。在停放或运输过程中,若产生拌合物稠度损失或离析较重者,浇筑前宜采用人工二次拌合。拌合物从搅拌机卸料起到浇筑入模止的延续时间不宜超过45min。

2.轻集料混凝土拌合物应采用机械振捣成型。对流动性大、能满足强度要求的塑性拌合物以及结构保温类和保温类轻集料混凝土拌合物,可采用人工插捣成型。

3.用干硬性拌合物浇筑的配筋预制构件,宜采用振动台和表面加压(加压重力约0.2N/cm2)成型。

4.现场浇筑的竖向结构物(如大模板或滑模施工的墙体),每层浇筑高度宜控制在30~50cm。拌合物浇筑倾落高度大于2m时,应加串筒、斜槽、溜管等辅助工具,避免拌合物离析。

5.浇筑上表面积较大的构件,若厚度在20cm以下,可采用表面振动成型;厚度大于20cm,宜先用插入式振捣器振捣密实后,再采用表面振捣。

6.振捣延续时间以拌合物捣实为准,振捣时间不宜过长,以防集料上浮。振捣时间随拌合物稠度、振捣部位等不同,宜在10~30s内选用。

7.采用自然养护,浇筑成型后应防止表面失水太快,避免由于湿差太大而出现表面网状裂纹。脱模后应及时覆盖,或喷水养护。

8.采用加热养护时,成型后静停时间不应少于2h,以避免混凝土表面产生起皮、酥松等现象。

9.采用自然养护时,湿养护时间应遵守下列规定:用普通硅酸盐水泥、硅酸盐水泥、矿渣水泥拌制的混凝土,养护时间不少于7d;用粉煤灰水泥、火山灰水泥拌制的及在施工中掺缓凝型外加剂的混凝土,养护时间不少于14d。构件用塑料薄膜覆盖养护时,要保持密封。

,