https://doi.org/10.1002/aenm.202202518

第一作者:刘鹤

通讯作者:程新兵*,李敬发*,张强*

单位:南京信息工程大学,东南大学,清华大学

4 金属锂负极软包电池的调控策略

尽管LMB的实际应用仍然具有挑战性,但在提高LMB在实际设备规模上的性能方面已经取得了很大的进展。本节重点介绍在提高金属锂软包电池性能方面的研究进展,特别是对金属锂阳极的保护。讨论了控制锂沉积行为和抑制锂枝晶在软包电池中生长的策略,包括调节电解质成分,设计人工SEI,构建宿主结构,修改隔膜,以及采用SSE。这些方法有效地缓解了锂枝晶的生长,并大幅提高了实用软包电池的能量密度和寿命。表1中列出了最先进的基于电池的能量密度高于300Wh kg−1 的软包LMBs。同时还分析了这些策略在调节Li电镀行为方面的基本机制。

表1.电池级能量密度高于300Wh kg−1的软包LMB的进展情况

4.1 调节电解质

缓解锂枝晶生长的首要和简单的策略是调整电解质的成分和浓度。巧妙地设计电解质对锂离子的扩散和解溶过程以及SEI的特征有深刻的影响。所有这些因素共同决定了锂金属阳极的电镀和剥离行为。此外,考虑到金属锂阳极上的SEI是不稳定的,并且经常被重构,高质量的SEI可以在理想的电解质体系中不断形成。因此,通过电解质调节,可以在长周期内获得持续的高效率。在采用水浸式电解质的扣式电池中,电解质在形成新的SEI时的消耗可以被忽略。即使在电池故障后,电极也可以被剩余的电解质完全覆盖。然而,软包电池中的贫乏电解质会被迅速耗尽,导致电池容量迅速下降。此外,需要更多地关注电解质在工作电压区域内的稳定性,高压阴极和锂金属阳极之间的界面化学的兼容性,以及特定电解质成分的气化问题。这些问题在扣式电池中总是被忽视,但在实际的软包电池中却变得很突出,最终导致了循环性能的巨大差距。

延缓软包电池中贫电解质消耗的一种方法是在金属锂表面构建稳定的SEI,减少电解质和金属锂之间的副反应。SEI的组成主要来自于锂离子的溶剂化层。因此,调节电解质的溶解化学成分决定了SEI的形成途径和锂的沉积行为。在过去的几年里,从金属锂和溶剂/离子之间的反应中产生的氟化SEI已经成为解决界面问题的有力方法(图6a,b)。考虑到其较低的表面扩散能垒和对锂和电解质的良好化学稳定性,以LiF为主的SEI可以有效地缓解阳极侧的腐蚀反应,并在反复循环中抑制锂枝晶的生长。由于氟化SEI在组成、结构和离子传输方面的独特性,它还为破译理想SEI的基本原理提供了一个良好的平台。一些有效的富含氟化物的电解质已经建立,如含氟的1,6-二甲氧基己烷、C6F3LiN4 添加剂、氟化1,4-二甲氧基丁烷等。

图6、从溶剂化结构和SEI特征方面调节电解质以控制锂的沉积行为。由金属锂和a)溶剂和b)阴离子之间的反应诱发的氟化SEI的形成示意图。c)Li 溶剂化鞘和相应的Li - 配位单元之间的相互作用以及氟醚改性电解质中的FO相互作用示意图。d) 溶解度介导的持续释放策略的制造和工作原理,其中界面层的LiNO3 被持续释放到电解质中。

碳酸氟乙烯(FEC)和LiNO3 是最经典的两种添加剂,分别用于调节酯类和醚类电解质中的锂沉积行为。在电解质中同时引入FEC和LiNO3 ,改变了锂离子溶解层的组成和结构,从而产生了由LiF和LiNxOy 组成的SEI,使锂的沉积均匀。采用这种电解质配方的软包电池可以获得高库仑效率和长循环寿命。它还可以在低温和高温条件下稳定运行,这大大扩展了其应用场合。FEC和LiNO3 的优越性不能简单地用SEI成分来解释。然而,由于对SEI化学的了解有限,还没有提出这些添加剂的进一步工作机制。SEI的断裂很难避免,因为其体积变化是无限的。在这种情况下,电镀具有低表面积的大的锂粒子是一个替代的解决方案。因此,柱状的锂沉积是可取的。适当的外部压力也是有利的,以保持各个锂粒子之间的密切接触,并驱动贫电解质有效地润湿新形成的锂表面。

与高压阴极相匹配的金属锂阳极对于呈现高能量密度的软包电池是可取的。高电压LMB的腐蚀性界面化学对电极/电解质界面的稳定性提出了新的挑战。以前的研究已经证明了醚基在稳定锂金属阳极界面方面的重要性。不幸的是,醚类溶剂通常在4V以下表现出狭窄的电化学窗口,无法与高电压阴极相匹配。具有高电压容忍度的商用酯类电解质与金属锂阳极不兼容。因此,当务之急是设计出能同时兼容高压阴极和锂金属阳极的先进电解质。巧妙地调节电解质的溶剂化结构可以在阴极和阳极同时实现稳定的电极/电解质界面。在碳酸盐类溶剂电解质(1.0MLiPF6 in EC/DEC,图6c)中,引入氟醚来扰乱锂离子的溶解壳并削弱锂离子和羰基之间的相互作用。不稳定的锂离子倾向于与PO2F2− 阴离子耦合,固态的LiPO2F2 由于其低溶解度而从电解质中重新结晶。沉淀的LiPO2F2 同时覆盖阴极和阳极,并分解形成Li3PO4 和LiF以重建电解质/电极界面。两侧的稳定界面有效地提高了高电压耐受性(4.6V),并改善了锂沉积的可逆性。因此,用富含锂的锰基阴极材料和锂金属阳极获得了能量密度为430Wh kg−1 的3.6 Ah LMBs。

需要关注电解质的可持续性,因为功能添加剂或关键的溶剂成分会在长时间的循环中被耗尽。在这方面,采用了溶解度介导的持续释放策略,连续释放在酯类电解质中溶解度极其有限的LiNO3 。令人惊讶的是,毫摩尔水平的NO3− ,可以极大地将锂核形态从枝晶转变为球形,从而有效地保护了锂金属阳极(图6d)。这可以归因于具有理想界面环境的改性SEI特征,包括高机械稳定性、增强的离子传输特性和快速电荷转移动力学。持续释放策略可以在阳极表面保持关键成分的高浓度,保证在长期循环中对锂的沉积行为进行持久的调节。这种可持续的SEI设计也能应对容量增加、锂源有限和电解质贫乏的软包电池的挑战,证明了这种策略在实际应用中的有效性。另一个解决方案是引入不参与(电)化学反应的惰性添加剂,如纳米金刚石、CsPF6 等。所有这些策略都有助于持续作用于锂金属阳极。

基于溶解和界面化学,通过适当的阴极改性可以获得优异的软包电池性能。基于Li2O和Li2O2 之间的阴离子氧化还原的新阴极系统,可以实现可充电的500 Wh kg−1 锂金属软包电池,100次循环后保留率≈80% 。电解质工程确保了金属锂阳极的长期稳定性,从而在软包电池层面提升了LMB的能量密度。迄今为止,软包电池中的大多数电解质配方是直接从扣式电池中植入的。稳定电极/电解质界面的关键成分可以从扣式电池的结果中进行经验转化,如LiNO3 、FEC等。然而,考虑到恶劣的操作条件,在实际的Ah级软包电池中的有效性需要重新确认。此外,在建造高能量密度的软包电池时需要关注更多的问题,包括阴极和金属锂阳极之间的界面化学的兼容性、添加剂的可持续性、成本和电解质的气化问题。由电解质分解引起的电池气化也是软包电池的一个严重的安全问题,特别是在高压电池中。

4.2 设计人工SEI

要精确控制由电解质和金属锂反应形成的原位SEI的成分和结构是很困难的。在这方面,原位人造SEI的特征可以很容易地调整,以获得有利的性能,如均匀的构成、理想的结构、高离子传导性、适当的机械模量等。与金属锂阳极上原位形成的SEI类似,人工SEI通常包含无机和有机材料。一个简单构成的人造SEI几乎不能满足上述所有的期望特性,因为每个成分都有自己的特点。具有高机械强度和离子传导性的无机SEI通常是脆弱的,并表现出与金属锂阳极的不良界面接触。相比之下,具有高弹性的柔软有机层可以顺应地涂覆在金属锂上,并适应巨大的体积变化,但由于机械强度低,它很难避免枝晶物的渗透。有机-无机混合膜结合了各部分的优点,是有效保护金属锂阳极的另一种解决方案。

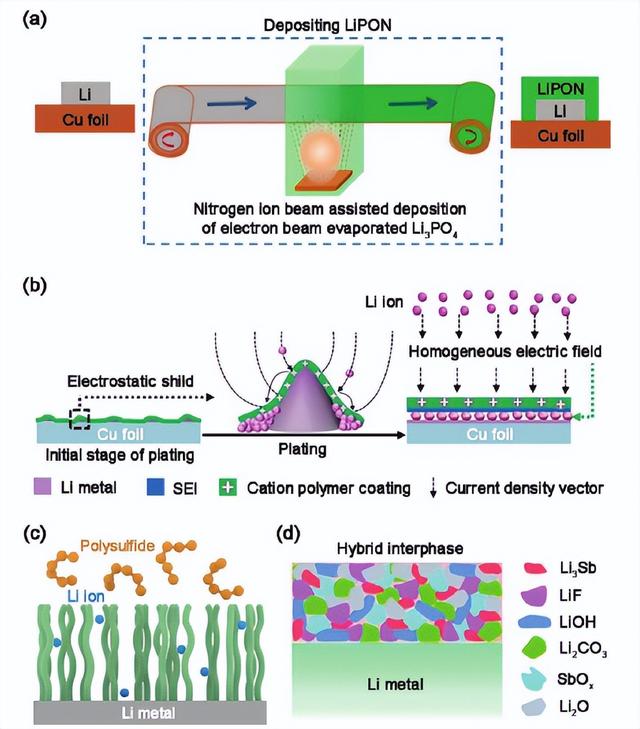

密集和高导电性的无机成分涉及很多,如LiF、Li2O、Li2S等。在金属锂阳极表面构建了一个高效的多功能硅烷化界面,用于高能金属锂软包电池。在苛刻的条件下(N/P比为3.0,电解质重量与阴极容量比为2.7 g Ah−1 ),实现了现实的高能量金属锂软包电池(1.0 Ah,300 Wh kg−1 ),具有低气态行为和在1.0C下160次循环中96%的高容量保持。这种无机人工SEI的厚度需要精确控制,以确保低界面阻力和减少惰性薄膜的重量。因此,首选氮气等离子体辅助电子束蒸发沉积方法,在金属锂阳极上构建一个密集而均匀的LiPON(氧氮化锂)保护层,厚度可控(≈250纳米)(图7a)。具有该涂层的锂||锂对称电池可以在3.0 mA cm−2 的电流密度下稳定地循环900次以上,而没有任何金属锂枝晶的形成。还可以实现≈300 Wh kg−1 (硫含量为7 mg cm−2 )的长寿命LiS软包电池。等离子体处理方法在制造人造SEI方面是很容易的,而且可以很容易地扩大规模,这将对实际应用有很大价值。

图7、用精心设计的人工SEI保护软包电池中的金属锂阳极。a) 氮气等离子体辅助电子束蒸发沉积方法获得LiPON涂层锂箔。b) 阳离子聚合物层的金属锂阳极界面涂层上的电流密度分布和锂电镀/剥离行为。c) 示意图说明了通过选择性渗透的界面的扩散行为,其中锂离子顺利通过而多硫化物被阻挡。d)Li金属阳极上形成的界面层示意图,Li3Sb合金。

除了适应体积变化的灵活性外,功能性有机人造SEI还提供了调节其离子导电性、机械性能和金属锂阳极上的电场分布以弥补其缺陷的机会。具有精心设计的结构、改进的机械强度和足够的离子传导通道的人工全有机SEI薄膜也能够以超高的速率和容量保护锂金属阳极。此外,带正电荷的聚合物(聚(1-苄基-3-乙烯基咪唑),PBM)界面可以适应性地均化阳极/电解质界面上的局部电流密度分布,从而使锂在恶劣条件下均匀沉积(图7b)。受益于这种阳离子聚合物层,一个能量密度为418.7 Wh kg−1 的5.1 Ah PBM@Li||NCM811软包电池在0.5C的条件下稳定循环70次,每循环衰减0.011%(电解质为2.5 g Ah−1 ,阴极负载为5.7 mAh cm−2 )。Chen等人设计了聚二甲基硅氧烷作为金属锂表面的选择性渗透的锂离子通道。聚二甲基硅氧烷带有亲锂的氨丙基端基,可以有效地调整聚合物链的组织,减少大分子链在锂阳极界面的自由体积。因此,在锂金属表面形成了选择性渗透的锂离子通道,它可以通过大的立体阻碍阻挡多硫化物(图7c)。这种选择性的薄膜在实用的LiS软包电池(有限的锂源,电解质/硫的质量比为5.0,高硫负荷为3.6mg cm−2 )中呈现出高库仑效率和良好的容量保持。

有机-无机混合薄膜被提出来,以整合有机和无机成分的优点。由于二维材料的高强度和离子传导性,以及便捷的组装过程,如蛭石,通常被用于复合膜中。氧化石墨烯等。具体来说,二维材料可以加速锂离子在聚合物链和功能化无机物之间的表面跳跃,并通过这些无机物降低有机物的结晶度,从而提高锂离子的传导性。此外,以高离子传导性为特征的合金界面也是保护锂金属阳极的有效成分。我们构建了一个由Li锑(Li3Sb)合金和LiF组成的人工混合SEI层(图7d)。Li3Sb被认为是传输锂离子的超离子导体,并作为界面稳定剂,而LiF成分具有出色的电子阻断能力,减少了从锂阳极到SEI的电子隧道。一个与改性锂金属阳极相匹配的0.4AhLiS电池被组装起来,其高硫负荷为6.0mg cm−2 ,低电解质/硫比率为3.0μL mg−1 。该软包电池提供了325 Wh kg−1 的高比能量密度,在60个循环中容量保持率为91.5%。

与原位SEI相比,人工SEI的特性很容易调整,但功能膜的有效性需要在实际设备级电池中重新确认。一方面,人工SEI的厚度和重量应该受到关注,以减少惰性成分和提高软包电池的能量密度。这就限制了人造SEI中具有高重量密度的无机成分的数量。另一方面,人造SEI很难在长时间的循环中保持其结构和功能的完整性,特别是在苛刻的操作条件下。这就要求有机-无机复合膜中的各个成分既要有高度的分散性,又要有紧密的接触。因此,混合薄膜的结构需要巧妙地构建。

4.3 定制宿主结构

宿主框架是高能量密度LMBs的一个重要部分,以解决金属锂阳极的无宿主性质。在石墨阳极中,有限的锂离子被插入形成LiCx ,提供了372 mAh g−1 的低理论比容量。相反,更多的锂可以储存在金属锂阳极中,具有3860 mAh g−1 的超高理论比容量。这对宿主材料提出了更高的要求,如缓解巨大的体积变化的能力,调节锂电镀行为,构建一个稳定和坚固的SEI层等。在微观上,宿主结构可以为镀锂提供空间,并适应充电/放电过程中的巨大体积变化。在纳米尺度上,调整宿主结构和金属锂之间的相互作用也可以调节锂的成核和沉积行为。具体来说,具有高表面积的三维导电宿主可以使电流均匀分散,并调整金属锂阳极的空间电荷分布。具有强亲锂性位点的基体可以引导锂离子流量的分布,并决定成核特征。此外,电极内部的压力也可以由宿主来调控。通过合理的宿主设计,高能软包LMBs可以在降低堆积压力的情况下运行。一个压力自适应的锂复合阳极能够调节阳极内部的锂电镀/剥离行为。填充在导电宿主内的弹性聚合物所产生的自适应压力在阳极内形成了连续的电子通路,并限制了锂枝晶的生长。这些功能在软包电池中更为关键,因为与扣式电池相比,涉及更大的电流和容量,而且电流和压力的不均匀性似乎更为严重。

碳材料,包括碳纳米管、石墨烯、碳纤维等,由于其在表面积、孔隙结构和表面化学方面的可调节特性,经常被用作软包电池中金属锂阳极的宿主材料。碳宿主的轻质特性也有利于保持LMB的高能量密度。以碳纤维为基础的复合金属锂阳极,其简单的制造过程已经显示出它们在提高实用软包电池的性能方面的潜力(图8a)。带有碳纤维为基础的复合锂阳极的LiS软包电池表现出3.25 mAh cm−2 的放电容量,并且在0.1C的100次循环中具有98%的高容量保持率。发现碳纤维材料中的锂插层和电镀机制以及原位形成的亲锂性LiC6 层在保护锂金属阳极方面是有效的。He等人提出了一种简便的热启动转换方法,通过热启动锂粉、石墨烯和聚偏氟乙烯(PVDF)之间的局部反应来制造锂/石墨烯复合阳极(Li@G)。一个2.6Ah的Li@G||NCM811软包电池提供了356 Wh kg−1 的高能量密度(基于整个电池)和100次循环70%的高容量保持率。

图8、a)基于Ag涂层的碳纤维的复合金属锂阳极的制造过程。b) 芯壳复合电极的形成,包括锂化液态金属的外鞘(LixLMy )和金属锂的内层。c) 示意图说明了金属锂阳极中的电子和离子传输阻力,以及金属锂在常规和梯度亲锂宿主中的沉积。d) 锂离子在具有三维多孔结构和垂直排列的孔道的宿主框架中的扩散途径,后一种拥有低迂回的途径,使锂离子快速传输,并使电场分布均匀。

主体框架的亲锂性可以通过修改主体材料的表面化学成分来定制,从而控制锂的成核和沉积行为。亲锂的MgxLiy 合金位点可以通过将MgF2 -石墨烯框架浸泡在熔融的金属锂中而在三维石墨烯框架上原位生成。锂最好被镀在由亲锂的MgxLiy 种子诱导的三维多孔石墨烯的空腔中。这抑制了不可控的锂枝晶生长,缓解了金属锂阳极的体积膨胀。因此,能量密度超过350 Wh kg−1的Li||NCM811软包电池 ,在150次循环后,能量保持率>85%。除了二元合金,多元素合金在形成均匀的成核点、均匀化锂离子流量和降低局部电离密度方面也很有前景。

对集流体的修改是调节锂沉积行为的另一种方法,特别是对于无阳极系统。Lin等人提出了一种外延诱导电镀集流体来提高无阳极LMB的寿命。集流体上的液态金属电镀最初通过合金化反应储存Li,形成外延层。锂离子在该表面的快速扩散导致了锂的大量外延生长。此外,这种合金化过程也促进了富含LiF的SEI的形成,这有利于均匀的Li电镀。受益于这些优势,采用NCM811阴极的无阳极软包电池的容量保持率从66%提高到84%,在贫电解质(电解质质量/容量比为2g Ah−1 )下,初始能量密度为420 Wh kg−1 。在隔膜上的液态金属GaInSn涂层在锂化后自发地形成了Li和液态金属的合金鞘LixLMy ,其中孤立的富In/Sn岛被嵌入富Ga基体中(图8b)。这种合金鞘不仅可以作为电镀锂的电和离子导电基质,而且还可以作为一个轻量级的、原子级的三维集流体。消除了沉重的Cu集流体后,在Li/LixLMy ||NCM811软包电池中实现了1732 WhL−1 和514 Wh kg−1 的显著能量密度。

在电子传导性宿主材料中,锂离子一旦接收到电子,就会倾向于在基体的顶部表面板结。这导致了内部空间的低利用率和基体的效率下降。在这方面,有必要在综合分析宿主材料的电子和离子转移电阻后,构建一个梯度宿主,以驱动锂离子进入基体的内部空间(图8c)。Zhang等人设计了一个有前途的亲锂-疏锂梯度界面层,由亲锂的ZnO/CNT底层、疏锂的CNT顶层和一个中间过渡层组成。亲锂底层与锂金属阳极紧密接触,促进了稳定的SEI的形成,并抑制了锂枝晶的形成。顶部多孔的亲锂CNT有利于锂离子的扩散,避免了锂枝晶的渗透。中间的缓冲层可以防止因亲锂和疏锂的突然转变而产生枝晶,从而保证金属锂阳极的超长周期。

值得注意的是,在为实用软包电池设计金属锂阳极的宿主框架时,需要充分考虑几个问题。首先,为了实现高能量密度的软包电池,必须减少宿主材料的重量。轻质的碳材料和聚合物可以满足这一要求,而重金属基体的含量应受到限制。第二,宿主框架的比表面积和孔隙结构在决定锂的利用和锂离子的扩散途径方面至关重要。由于金属锂和电解质之间的严重副反应,在最初的循环中经常观察到高表面积的锂复合阳极的库伦效率急剧下降。具有适当比表面积的宿主有利于减轻副反应。在锂复合阳极上构建稳定的SEI也是一种替代解决方案。此外,具有随机排列的孔隙结构的基体将增加锂离子通过曲折路径的扩散阻力(图8d)。相反,具有垂直排列的孔道的低迂回阵列可以引导锂离子的快速运输动力学,并使宿主的内部空间得到高度利用。最后,为了实现实际应用和降低成本,在构建复合金属锂阳极的过程中,最好采用便捷的、可扩展的制造技术。与电化学沉积锂或将熔融锂注入宿主相比,通过简单地将锂箔与宿主层压在一起的滚动切割方法具有很大的潜力。

4.4 改造隔膜

在普通电池中,绝缘隔膜的设计是为了防止阴极和阳极之间的电子接触。事实上,离子导电性和阳极表面附近的锂离子流量分布也可以由功能隔膜来调节。从而缓解了锂枝晶的生长。具有高机械模量和合适的孔隙结构的分离剂也可以避免枝晶物的渗透和软包电池的短路,以及阴阳极之间的串扰。定制隔膜在提高电池性能方面的可行性在扣式电池中得到了充分的验证,而在软包电池中进行的研究却很有限。事实上,隔膜的修改在实际的软包电池中是至关重要的,因为贫电解质的润湿性和分布高度依赖于隔膜的特性,这决定了锂离子流量的分布和实际软包电池的长期稳定性。此外,涂层等隔膜改性与目前的制造工艺兼容,在实际应用中可以很容易实现。

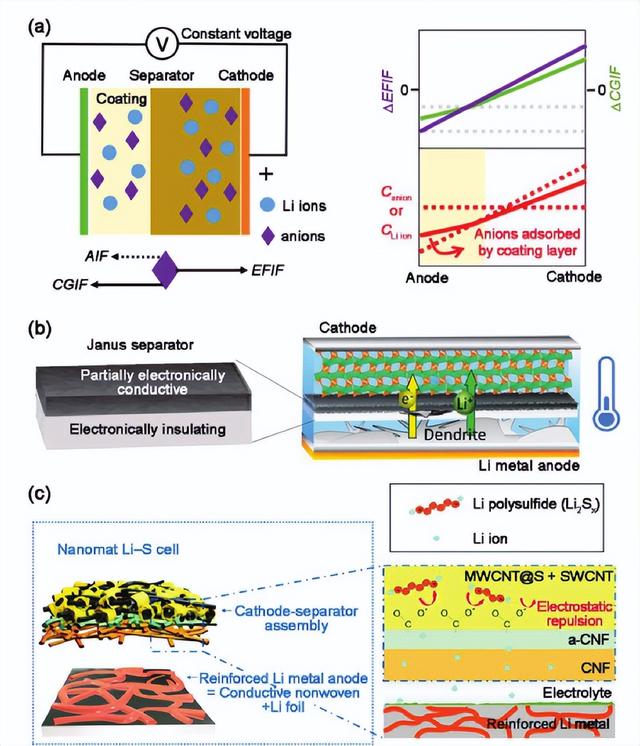

锂离子穿过隔膜和在阳极表面的扩散不仅可以由隔膜的孔隙结构来调节,而且还受到隔膜和阳离子/阴离子之间相互作用的影响。在有普通隔膜的电池中,阴离子的扩散受到电场诱导力(EFIF)和浓度梯度诱导力(CGIF)的驱动,方向相反(图9a)。而从具有强阴离子吸附涂层的隔膜产生的额外的吸附诱导力(AIF)将吸引额外的阴离子到阳极一侧。这加速了锂离子的传输,并使电解质/阳极界面的局部锂离子浓度升高,从而实现稳定的锂沉积。采用这种阴离子吸附隔膜的0.4Ah Li-NCM811软包电池可以稳定地循环100次,容量保持率为80%。带有铁电装饰层的隔膜也有利于加速锂离子迁移。常规隔膜上的BiFeO3 (BFO)纳米颗粒的铁电装饰层可以减少锂离子的扩散能垒,铁电极化诱导的电场保证了高的锂离子扩散系数,从而在阳极表面提供充足的锂离子。具有高锂离子转移数的改性隔膜有助于锂离子沉积的首选方向,具有明确的纹理,并赋予稳定的柱状锂离子电镀以20 mAh cm−2的高容量。

图9、a) 具有阴离子吸附能力的隔膜加速了锂离子的传输,并在电解质/阳极界面上实现了高的局部锂离子浓度。b) 具有不同电子传导性的Janus隔膜可以通过限制短路电流和防止电池温度上升来减轻短路的影响。c) 双层隔膜能够抑制多硫化物的穿梭效应,提高锂离子软包电池的氧化还原动力学。

常规隔膜上的涂层也可以改变机械性能和调节锂的沉积行为。Li等人报告了通过在聚丙烯(PP)隔膜上涂上一层超强的类金刚石(DLC)薄层来抑制锂枝晶的生长。理论计算证明,一旦DLC涂层与锂金属阳极匹配,就会发生原位化学锂化,从而将DLC/PP隔膜转变为三维锂离子导体。这种原位锂化的DLC/PP隔膜具有固有的高模量(100GPa),不仅可以机械地抑制锂枝晶的生长,而且可以有效地使锂离子分布均匀,实现无枝晶的锂沉积。基于这种强大的离子传导隔膜的Li||LiNi0.5Co0.3Mn0.2O2 (NCM532)软包电池在200次循环中表现出87%的容量保持率,即使在阴极活性质量达到9mg cm−2 。

毋庸置疑,隔膜是负责防止短路和管理电池热失控的主要部件。功能性隔膜能够减少短路风险,并使高度安全的金属锂软包电池的制造成为可能。具有高机械强度或小孔的隔膜能够从本质上抑制锂枝晶的渗透并阻止内部短路。然而,这只是推迟了枝晶渗透的开始。一旦在随后的循环中发生短路,就会引发电池的灾难性故障,甚至有更高的安全风险。在这方面,一种允许以更温和、更安全的方式安全短路电池的隔膜是非常可取的。Liu和他的同事们设计了纳米复合Janus隔膜,通过限制短路电流来减轻短路的影响。在阴极一侧的隔膜上涂有部分导电(PEC)层,以形成Janus隔膜(图9b)。刺穿侮辱性隔膜的树枝被导电的PEC层拦截,形成一个电路。来自PEC侧的额外电阻提高了内部短路电阻,减少了自放电电流并防止电池温度上升。在Li||LiNi0.5Co0.2Mn0.3O2 (NCM523)软包电池中进行的恒电位充电滥用测试表明,PEC层可以成功地拦截枝晶晶体的生长,其短路电流和温升可以忽略不计。这进一步证实了PEC诱导的短路机制的可行性。

此外,阴极和金属锂阳极之间的交叉也可以通过巧妙设计的隔膜来缓解,如锂S电池中的穿梭效应。由原始纳米纤维(CNF)隔膜和阴离子纤维素CNF涂层组成的双层纸质隔膜能够通过静电排斥抑制多硫化物的穿梭效应(图9c)。用这种双层隔膜、纤维状硫阴极和导电无纺布增强的金属锂阳极组装的锂离子电池协同地整合了这些部件的功能,包括抑制穿梭效应和增强改性隔膜的氧化还原动力学,阳极侧的三维双连续电子/离子传导途径,以及所有结构的卓越灵活性。所有这些优点大大提升了柔性锂离子软包电池的性能,在110%容量过剩的锂金属阳极和机械变形的情况下,提供了457 Wh kg−1 /565 WhL−1 的超高电池能量密度和超过500次循环的长期稳定性。

通过调整其结构和表面化学成分,隔膜可以被赋予许多功能,包括调节阳极侧的锂离子流量,阻碍阴阳极之间的串扰,避免锂枝晶的渗透等。集成所有这些优点的多功能隔膜可以通过Janus隔膜设计在一个电池中实现。隔膜改造的可行性和可靠性已经被证明,可以在25℃和低于-5℃的温度下为原型电子卡车供电。具有高质量和高效率的大规模多功能隔膜的制造对于实际应用仍然具有挑战性。

4.5 采用固态电解质

SSE为金属锂电极的安全和高效运行提供了可能。SSE和锂金属阳极的 "联姻 "被认为是实现下一代高能量密度LMB的必要途径。与传统的液体电解质相比,SSE与金属锂的反应性大大降低。而且SSEs的高机械模量也抑制了锂枝晶的生长。因此,SSE为金属锂阳极的安全和高效运行提供了可能性。然而,SSE和金属锂阳极之间的界面并不完全稳定,一些SSE甚至在与熔化的金属锂接触时发生爆炸。更糟糕的是,由于固-固界面接触不良,锂枝晶的生长无法得到有效解决。这些挑战导致匹配SSE的LMBs的室温循环性能不佳。其容量和临界电流密度远远低于使用液体电解质的LMBs的循环数据。此外,由于软包电池中不活跃的SSE的质量百分比很高,基于SSE的LMBs的实际电池级能量密度很难达到商业化LIBs的能量密度。

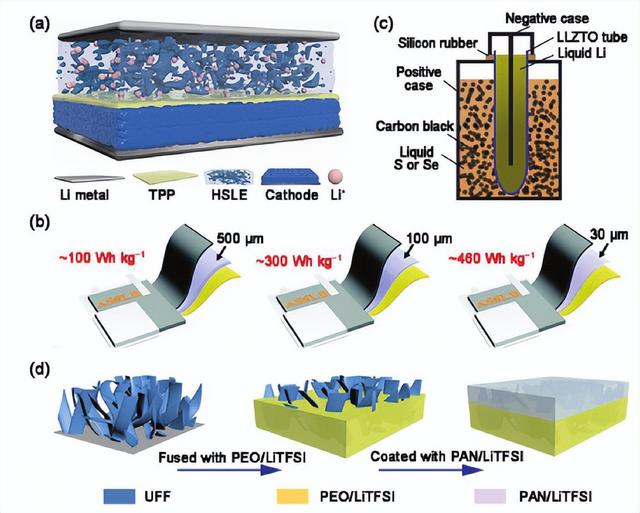

因此,在保持基于SSE的LMB的高能量密度方面,具有可调整厚度的轻质聚合物SSE是首选。聚合物的柔韧性也有利于在锂金属阳极和SSE之间形成良好的固-固界面接触。阳极表面的SSE的原位热聚合是一种有前途的方法,可以减少界面阻力。将1,3-二氧戊环(DOL)单体引入碳酸酯基电解质中,以触发DOL(PDOL)的开环聚合,并在原位获得一种固/液混合电解质(HSLE,图10a)。这种混合电解质与金属锂阳极和层状氧化物阴极兼容,确保了充分的润湿性,并在两个电极上呈现出高界面稳定性。基于这种混合电解质和阴极添加剂的可充电的11AhLi||NCM811软包电池显示了超过450Wh kg−1 的实际能量密度。此外,聚合物SSE狭窄的电化学窗口和不稳定的界面可以通过原位交联的塑晶基电解质得到改善。

图10、设计具有不同成分和结构的SSE,以匹配锂金属阳极。a)显示基于HSLE的LMB配置的示意图。b) 固态软包电池的能量密度与LGPS的厚度密切相关。c) 基于LLZTO管电解质、液态锂金属阳极和熔融S或Se阴极的LiS或LiSe袋形电池的结构。d) 双层UFF/PEO/PAN/LiTFSISSE的制备图。

然而,聚合物SSE仍然存在离子传导性低和机械强度差的问题,导致Li枝晶的生长和穿透聚合物。相反,无机SSE,如氧化物和硫化物SSE,可以弥补这些不足。厚的无机SSE的高重量可以通过使用小于30微米的薄SSE来减少,以提高电池级电池的能量密度。此外,更薄的陶瓷SSE也有助于降低内阻和成本。以Li10 GePS12 (LGPS)为例,用相同的电极材料(富锂阴极,90wt%的活性材料,放电电压为4.0V,面积容量为4 mAh cm−1 ,N/P比为2)组装的软包电池的能量密度很大程度上取决于LGPS的厚度(图10b)。当陶瓷的厚度为500微米时,不活跃的SSE含量达到77%,导致能量密度非常低,为≈100 Wh kg−1 。相比之下,当LGPS的厚度减少到100和30微米时,能量密度可以分别提高到300和460 Wh kg−1 。这需要大规模制造具有高质量和高机械强度的超薄陶瓷SSE,包括浆料铸造、流延法、热/冷压、悬浮等离子喷涂、原子层沉积、射频磁控溅射等。由于硫化物的性质相对较软,硫化物SSE与氧化物电解质相比,呈现出优越的加工性。然而,据报道,基于纯无机SSE的稀有锂金属软包电池具有相当高的电池级能量密度。这可以解释为无机SSEs在实际软包电池的多层堆叠配置中的脆性特征。脆性无机SSE的堆积压力可以通过液态锂金属阳极在高于锂熔点的温度下工作来释放。基于Li6.4La3Zr1.4Ta0.6O12 (LLZTO)管状电解质、液态Li金属阳极和熔融S或Se阴极的LiS或LiSe软包电池可以提供超过500 Wh kg−1 和1000 WhL−1 的高能量密度(基于包括阳极、阴极、SSE和导电添加剂的电池材料),因为它拥有快速离子传输、低界面电阻和抑制穿梭效应(图10c)。

由有机和无机材料组成的复合SSE有希望解决与固态聚合物电解质的机械性能差以及固态无机电解质的灵活性差和高界面电阻有关的固有问题。聚合物基体和无机成分的结合主要导致复合SSE的互补效应,特别是当聚合物基体掺入一定量的无机物质时。将Li7La3Zr2O12 (LLZO)基石榴石型SSE加入到聚环氧乙烷(PEO)基体中,有望得到在软包电池中具有优异性能的LLZO-PEO复合SSE。添加LLZO后,PEO基体的结晶度可能会降低,这就增加了复合SSE的离子传导率和锂离子转移数。使用无集电体的锂金属阳极、双面复合LiFePO4 阴极和LLZO-PEO复合SSE,成功开发了容量为0.3 Ah的固态软包电池。通过调整混合体中有机/无机SSE的比例和组合方式,可以实现软包电池的能量密度、机械强度和离子传导率之间的平衡。Luo和他的同事们提出了一个超薄(4.2微米)的双层SSE,它有一个多孔陶瓷框架和双层Li 导电聚合物(图10d)。通过电纺获得了具有轻密度和高孔隙率的超薄防火陶瓷框架(UFF)。然后,PEO被熔入UFF,接着是聚丙烯腈(PAN)浇注,形成UFF/PEO/PAN/LiTFSI(双三氟甲基磺酸锂)复合电解质。UFF促进了复合SSE的离子传导性和机械强度,双层聚合物结构提高了金属锂阳极和高压阴极的兼容性。因此,固态Li||UFF/PEO/PAN/LiTFSI||NCM811软包电池的N/P比低至1.1,可提供超过3000小时的长寿命,能量密度高达506 Wh kg−1 和1514 WhL−1 (基于整个电池不包括PACK)。

对具有高电池级能量密度和高安全性的实用固态LMB的研究还处于早期阶段。需要更多的努力来进一步探索固态LMBs从材料和电极层面到电池层面的科学和技术挑战。需要注意几个方面来构建高性能的固态LMB,以实现高能量密度和长寿命。首先,预期具有高比容量的阴极,如高压富镍NCM和富锂层状氧化物、硫、空气等。有机电极材料也是理想的候选材料,因为它们对环境的影响小,分子设计的灵活性高,而且能量指标高。在匹配高压阴极时,应考虑SSE的稳定性和界面兼容性。第二,为了实现高容量阴极,需要阴极材料的高质量负载。这促进了制造过程中的挑战,以保证卓越的离子/电子传导性和可及性。第三,通过控制锂的成核和沉积行为,调节宿主材料的亲锂性也有利于全固态电池的发展,以实现低极化和长寿命。主体材料的密度应尽可能低,以使实用的软包电池具有高能量密度。最后,为实现固态LMB的实际应用,最好采用低成本的SSE的简易制造工艺。

5 结论和展望

金属锂已被强烈认为是可充电电池的 "圣杯 "阳极。在过去的40年里,人们进行了大量的研究来解决金属锂阳极的枝晶生长问题,并促进LMBs的电化学性能。然而,大多数研究都是基于实验室规模的扣式电池,而实用的软包LMBs则涉及得更少。电池结构和材料特性的差距促使扣式电池和软包电池之间出现了不同的失效机制,导致实用软包电池的电化学性能较差,因为锂金属阳极的数量有限,电解质较少,阴极活性材料的质量负荷较高。本文总结了对软包LMB中金属锂阳极的失效机制和调节策略的认识,试图呼吁人们更多地关注实用软包电池中金属锂阳极的电化学行为。

保护锂金属阳极的具体策略,包括定制电解质、电极材料和隔膜,已经在实现能量密度>500 Wh kg−1 ,寿命>100次循环的锂金属软包电池方面取得了明显的进展(图11)。除了上述策略,平衡有限的金属锂阳极的消耗、非活性SEI的积累和贫电解质的消耗之间的速率是延长软包电池循环寿命的另一个关键。进一步提高软包电池的电化学性能需要在材料化学和加工优化方面取得合作突破。然而,要实现LMB的实际应用,仍有许多有待于从理论和实验调查中探索的问题。

1)是什么导致了软包电池中严重的锂枝晶生长,是高的电镀电流和容量还是它们的不均匀分布?揭示导致枝晶物生长的复杂因素,需要适当的模型系统和先进的表征技术的合作。

2)适当的压力在延长软包电池寿命方面的优势已被证明。然而,对实际的软包电池只能施加有限的压力,不能满足最佳条件。软软包电池的膨胀由死锂的积累和气化问题引起,进一步降低了电池内部的压力,使电池性能恶化。设计具有高初始压力的实用软包电池并在随后的循环中保持压力是具有挑战性的。在这种情况下,巧妙地设计具有自适应压力调节系统的电池和电极结构是一种替代的解决方案。

3)安全风险在实际的软包电池中是一个不可忽视的问题。软包电池中丰富的具有高反应性的锂枝晶加剧了热失控的风险。从基础材料科学中构建本质安全的软包电池对于软包电池的实际应用至关重要。例如,具有高熔点的非易燃溶剂、阻燃添加剂和耐高温的分离剂是提高电池安全性的首选。

4)SSEs在解决Li dendrites和安全问题方面有很大希望。然而,固态LMBs的电化学性能仍然远远不能令人满意。固态LMBs的最终成就有赖于提高SSE的离子电导率,降低电解质和电极之间的界面电阻,以及大规模地制造高质量的柔性SSE。

5)目前,大多数保护软包电池金属锂阳极的策略是直接从扣式电池中移植过来的,没有考虑两种电池之间的差距。这导致这些策略在实际软包电池中的有效性很差。当务之急是在充分考虑到在恶劣条件下运行的软包电池的特点的情况下,对金属锂阳极的保护策略进行开发。

6)在具有非水电解质的金属锂软包电池中已经实现了理想的电化学性能。进一步的措施是在特定场景中展示LMB,如为无人驾驶飞行器提供动力。

图11、电池级能量密度高于300Wh kg−1 ,软包LMB的能量密度、循环次数和容量保持率之间的关系。

在恶劣条件下运行的高能量密度的LMB仍然具有挑战性,但令人着迷。在上个世纪,金属锂阳极失去了被商业化的机会。对具有更高能量密度的下一代储能系统的追求使独家的金属锂阳极重获新生。为了实现锂金属阳极的实际应用,需要对锂金属阳极的电镀/剥离行为和界面特征的科学和工程理解进行更多的探索,特别是在实用的软包电池中。

文 章 链 接

“Working Principles of Lithium Metal Anode in Pouch Cells”

https://onlinelibrary.wiley.com/doi/full/10.1002/aenm.202202518

通 讯 作 者 简 介

程新兵教授简介:东南大学研究员,青年特聘教授,博士生导师,江苏省杰出青年基金获得者。2012、2017年在天津大学和清华大学获得学士和博士学位,2017年起在清华大学开展博士后研究,2020年出站后留校开展研究工作,2021年12月加入东南大学能源与环境学院。

目前主要从事电化学能源工程研究,重点关注金属锂电池、固态电池、高安全储能电池研究。2013年来,共发表SCI论文98篇,总他引23800余次,H因子70。其中,以第一或通讯作者身份在Chem. Rev.、Nat. Commun.、Sci. Adv.、Adv. Mater.等主流国际期刊上发表SCI论文41篇,其中ESI高被引论文20篇。

2019-2021连续三年获得科睿唯安全球高被引学者等奖励。担任eTransportation客座编辑,Particuology等期刊青年编委,中国颗粒学会能源颗粒材料专委会秘书长,中国颗粒学会青年理事。

李敬发教授简介:南京信息工程大学教授,江苏省“特聘教授”。2012年7月博士毕业于中国科学技术大学,先后在澳大利亚卧龙岗大学、新加坡国立大学从事博士后研究工作。主要从事无机纳米粉体材料在新型能量存储器件中的开发与应用研究。近年来已在Advanced Energy Materials, ACS Nano, J. Energy Chem等国际权威期刊发表论文100余篇。2019年获得山东省自然科学二等奖(排名第三);2016年获得山东省高校自然科学一等奖(排名第二)。

张强教授简介:清华大学长聘教授、博士生导师。曾获得国家自然科学基金杰出青年基金、教育部青年科学奖、中国青年科技奖、北京青年五四奖章、英国皇家学会Newton Advanced Fellowship、清华大学刘冰奖、国际电化学会议Tian Zhaowu奖。2017-2021年连续五年被评为“全球高被引科学家”。

长期从事能源化学与能源材料的研究。近年来,致力于将国家重大需求与基础研究相结合,面向能源存储和利用的重大需求,重点研究锂硫电池的原理和关键能源材料。提出了锂硫电池中的锂键化学、离子溶剂复合结构概念,并根据高能电池需求,研制出复合金属锂负极、碳硫复合正极等多种高性能能源材料,构筑了锂硫软包电池器件。这在储能相关领域得到应用,取得了显著的成效。曾获得教育部自然科学一等奖、中国化工学会基础研究成果奖一等奖等学术奖励。

第 一 作 者 简 介

刘鹤,南京信息工程大学副教授。2017年博士毕业于中国科学院过程工程研究所,期间赴丹麦科技大学学习交流。2017-2021分别于清华大学化工系和北京理工大学前沿交叉科学研究院从事博士后研究。目前主要从事新能源材料与金属锂电池方向相关的研究工作。在Advanced Energy Materials, ACS Energy Letters, Small Methods, ACS Materials Letters等国际期刊上发表学术论文20余篇。

,