焊接参数

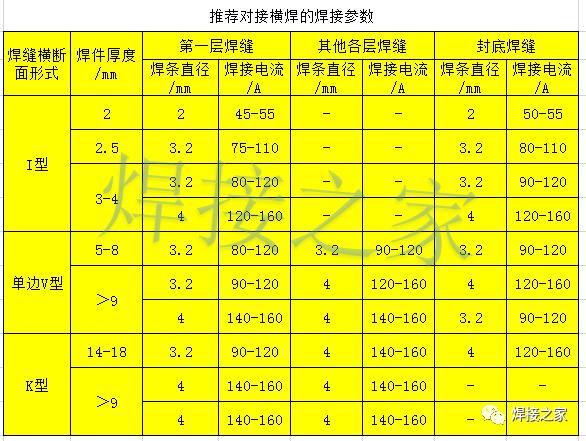

手工电弧焊焊接低碳钢平板的横位对接焊时的焊接工艺参数见下表:

(2) 操作要点

横焊时,熔池金属也有下淌倾向,易使焊缝上边出现咬边,下边出现焊瘤和未熔合等缺陷。因此对不开坡口和开坡口的横焊都要注意选用合适的焊接参数,掌握正确的操作方法,如选用较小的焊条直径、较小的焊接电流、较短的焊接电弧等。

1)不开坡口的横焊操作

当焊件厚度 <5mm时,一般不开坡口,可采取双面焊接。操作时左手或左臂可以有依托,右手或右臂的动作与平对接焊操作相似。焊接时宜用直径为3. 2mm的焊条,并向下倾斜与水平面成15°左右夹角,如图a所示,

使电弧吹力托住熔化金属,防止下淌;同时焊条向焊接方向倾斜,与焊缝成70°左右夹角,如图b所示,

选择焊接电流时可比平对接焊小10%~15%,否则会使熔化温度增高,金属处在液体状态时间长,容易下淌而形成焊瘤。操作时间也要特别注意,如焊渣超前时要用焊条的前沿轻轻地拨掉,否则熔滴金属也会随之下淌。当焊件较薄时可采用往复直线形运di条,这样可借焊条向前移的机会使熔池得到冷却,防止烧穿和下淌。当焊件较厚时,可采用短弧直线形或小斜圆圈形运条。斜圆圈的斜度与焊缝中心约成45°,如图所示,

以得到合适的熔深,但运条速度应稍快,并且要均匀,避免焊条的熔滴金属过多地集中在某一点上,而形成焊瘤和咬边。

2)开坡口的横焊操作

当焊件较厚时, 一般可开V形、U形、单面V形或K形坡口。横焊时的坡口特点是下面焊件不开坡口或坡口角度小于上面的焊件,避免熔池金属下淌,有利于焊缝成形。

对于开坡口的焊件,可采用多层焊或多层多道焊,其焊道顺序排列和焊条角度如图所示。

焊接第一层焊道时, 应选用直径为3. 2mm的焊条,运条方法可根据接头的间隙大小来选择。间隙较大时,宜采用直线往复形运条;间隙较小时,可采用直线形运条。焊接第二道时,用直径为3.2mm或4mm的焊条,采用斜图

在施焊过程中,应保持较短的电弧和均匀的焊接速度。为了更好地防止焊缝出现咬边和产生熔池金属下淌现象,每个斜圆圈形与焊缝中心的斜度不得大于45°。当焊条末端运动到斜圆圈上面时,电弧应更短,并稍停片刻,使较多的熔化金属过渡到焊道中去,然后缓慢地将电弧引到焊道下边,即原先电弧停留点的旁边。这样使电弧往复循环,才能有效地避免各种缺陷,使焊缝成形良好。采用背面封底焊时,首先应进行清根,然后用直径为3. 2mm的焊条、较大的焊接电流、直线形运条法进行焊接。

end

,