1、影响硫化橡胶回弹性和硫化速度的因素及解决方案:

我个人觉得影响胶料回弹性和硫化速度的因素和解决方案可以从以下几个方面进行:

①胶料内乙烯基含量不够或生胶本身乙烯基含量分布不均匀,使胶料在硫化时没有达到正硫点,硫化速度偏长,硫化不充分,导致胶料弹性不好。可以通过提高胶料内整体的乙烯基含量,并在配方当中加入适量的含氢硅油,减少填料的用量提高含胶料量来解决回弹性差和硫化速度偏慢的情况;也可以采用不同型号乙烯基含量的生胶,配合少量的高乙烯基生胶进行使用,控制胶料的扯断永久变形,配方当中要找到一个最佳平衡点,在避免出现胶料发脆的情况,来达到改善胶料弹性的目的。

②胶料本身偏酸性,也是导致胶料回弹性不好和硫化速度偏慢的重要因素。由于白炭黑本身偏酸性,加上加入的结构控制剂多是偏酸性,使其胶料偏酸性,偏酸性的胶料对硫化有延迟作用,同时耐高温性能也会下降。可以通过加入适当的弱碱性物质来改善胶料的酸性含量,一般胶料的PH值在中性或偏弱碱性范围对改善弹性和硫化速度有好处。

③其他方面:胶料内增塑剂或结构控制剂加入过多,导致的胶料回弹性不好和硫化速度偏慢;胶料内增塑剂或结构控制剂加入过多,对胶料有延迟硫化作用,从而导致胶料回弹性变差和硫化速度偏慢,可以选用分子量分布较窄和带有一定挥发分的生胶,改善胶料的脱模,从而减少增塑剂的用量;用烷氧基硅烷对白炭黑表面进行处理的,配合羟基硅油进行使用,采用两步法让白炭黑分子和生胶分子有一定的结合反应时间,工艺上可以采取养生,来减少结构控制剂的用量,达到改善胶料回弹性和硫化速度的目的。

同时每种型号的胶料建立一个标准的硫化曲线,也是控制好混炼胶生产品质稳定的一种手段。

2、挤出胶产生气泡的原因和解决方案:

产生的原因:由于硅橡胶的透水性较大,特别是沉淀法白炭黑所做的混炼胶,随着空气中的相对湿度增大,混炼胶中水分含量也线性增大。当水分太多时,硅橡胶由透明变为不透明,特别到了冬季由于环境温度较低,胶料表面的水分释放时间很慢或根本释放不掉,导致挤出制品表面易气泡。一般沉淀法白炭黑,由于自身的含水量过高不适宜做挤出成型用的硅橡胶填料。

解决方案:可以用烷氧基硅烷对白炭黑表面进行处理,使其有亲水性表面转变成憎水性表面,降低的胶料吸水率;也可以通过高温处理降低胶料的吸水率,从而达到改善挤出胶料的气泡问题。

目前挤出胶料在生产中,在现有的配方体系中,可以将2#结构控制剂更换为二乙氧基硅烷,对白炭黑表面水分进行更好的处理,当然在生产的过程中要注意安全性,工艺上可以采用气相法混炼胶第一步,胶料冷炼出来之后,将其放置在30~40℃养生房进行养生处理8个小时左右,再对胶料进行抽真空热处理,严格控制胶料有效的密炼时间和密炼温度,即胶料在高温段的密炼时间和温度,从而改善挤出胶料的气泡问题。

3、如何改善按键胶料的透明度?

按键胶料的透明度和白炭黑的透明度有直接联系,可以选用透明度较好的白炭黑。

在配方和工艺上,胶料的透明度不好,说明白炭黑表面的羟基处理的不是很完全,影响了胶料的透明度,也就是说我们所加入的羟基硅油,对白炭黑表面的羟基处理的还不够,说明羟基硅油里面存在有部分假羟基,在抽真空或热处理过程中抽掉了一部分没有参与反应的物质;同时也说明白炭黑分子和生胶分子结合的不完全或结合的时间不够,可以从工艺上做调整,采用生胶和白炭黑先常温混炼,配方上采用羟基硅油和烷氧基硅烷配合使用对白炭黑表面羟基进行处理,在30~40℃养生8个小时左右,再进行抽真空处理,这样对胶料的透明度会有所改善。

同时按键胶,在检测的时除了物理性能之外,还要对按键力和耐疲劳寿命进行控制,我们可以采用仪器进行测试,将其指标控制在一定的范围内。

4、如何改善现有胶料的结构化情况?

胶料结构化是由于亲水型白炭黑与生胶混炼成的胶料,在存放的过程中慢慢变硬,可塑性降低,并逐渐丧失返炼及成型加工的工艺性能,产生结构化的主要原因是由于白炭黑表面的硅羟基和生胶分子中的硅氧键或生胶分子中的端羟基作用生成氢键,乃至化学结合,使线性聚硅氧烷转变成假性交联的半弹性体的固体结构,使胶料的可溶性降低,凝胶含量增多。

一般说,通过返炼可以使胶料恢复可塑性,返炼时间的长短取决于胶料的结构化严重程度。为了减少胶料的氢键结合,减轻胶料的结构化程度,可以加入结构化控制剂,如羟基硅油、二苯基硅二醇或烷氧基硅烷,同时也可加入适量的二甲基硅油调整胶料的流动性能,胶料内加入过多的羟基硅油会导致手感发粘和硫化速度偏慢情况出现,这就要找到一个适合的平衡点,可以将每种型号的胶料控制在一个适当的塑性值范围,塑性值偏低或偏高对后期的制品加工都会造成影响,塑性值偏低,加工过程中会有粘辊的情况,在制品的生产过程中可能会出现粘膜或烂疤现象;塑性值偏高,会造成胶料结构化和胶料流动性差,制品可能出现缺胶或流痕情况。

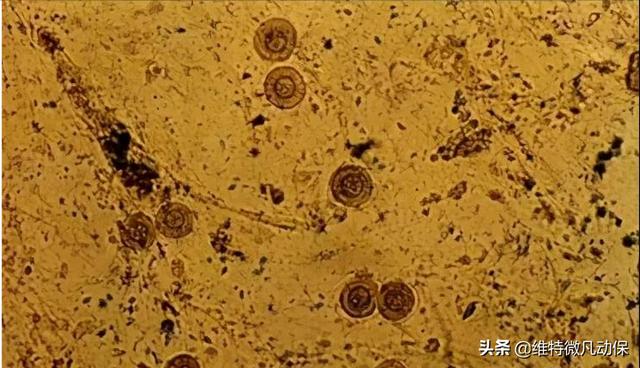

还可以从混炼胶生产的工艺上进行改进,我们现在混炼胶的生产采用的都是一步法,这样白炭黑和生胶在结合的过程中并不是很完全,虽然表观上发现不了明显的异常情况,但有时候也会观察到胶料内有小白点,可以采用混炼(常温)—养生—密炼的工艺来生产,提高白炭黑和生胶的结合度达到改善胶料结构化的现象。

再一个在生胶的选用上,生胶分子量的过高和过低,生胶分子当中存在端羟基或其他杂质,导致生胶分子量上不去,都会影响混炼胶的加工性能和硫化性能,所以在原料控制上,D3前面最好不要有峰,同一种分子量封头剂加入量要尽量一致,有可能的话,统计生胶在生产过程中每一批胶料的转化率,将生胶的质量控制好。