从硅橡胶硫化胶热老化机理出发,提高其耐热老化性能的方法主要有以下几种:

①在硅橡胶分子主链中引入大体积链段,如碳十硼烷基、亚苯基、亚苯醚基和环二硅氮烷基等,使硫化胶交联键热稳定性提高。甲基硅氮橡胶及苯基硅氮橡胶在氮气、350℃下老化24h后的失重率为2. 0%,而甲基硅氧橡胶和苯基硅氧橡胶的失重率分别为 40. 5%,31. 8%。

②改变硅橡胶侧链基团的结构,如引入苯基等,以防止硅橡胶由于侧链基团氧化分解而引起分子主链的交联或降解。这是因为苯基本身不易氧化,在硅氧链上形成位阻,使硅氧链较难于成环降解;且由于其共轭效应,阻滞效果更大,因此热分解温度更高。在环二硅氮橡胶的侧链上引入苯基,所得硅橡胶具有更好的水解稳定性,能耐350℃的热空气老化。

③ 在胶料中加入耐热添加剂,如三氧化二铁、二氧化铈、六苯基环三硅氮烷等,以防止侧链氧化交联和主链环化降解。

由于①②两种方法需在硅橡胶合成过程中实现,工艺难度大,过程比较复杂,相应的成本较高。目前最常用、最有效、成本较低、较容易实现的是方法③。本文就方法③几种常用的措施作简单介绍。

1 加入金属氧化物抗氧剂: 由硅橡胶老化的机理可知,硅氧键氧化主要是由侧基氧化的自由基连锁反应引起的。 如果破坏这种连锁反应,氧化过程就会受到阻止。三氧化二铁是较常用的能起这种作用的抗氧剂,用量一般为3-5份。 用液相共沉淀法制备的复合金属氧化物,可显著提高硅橡胶的耐热性。研究发现铁锡复合金属氧化物对提高硅橡胶的耐热性比单一的氧化铁和氧化锡更明显。这是因为制备的复合金属氧化物晶体结构发生了变化,它们除各自会发生作用外,还有协同效应:

从而起到抑制氧化,提高硅橡胶耐热性的作用。 部分过渡金属氧化物热稳定作用由大到小的顺序为:氧化铈、氧化铁、氧化铜、氧化镍、氧化钴、氧化铬、氧化锰。氧化钛和氧化锌会降低硅橡胶的耐热性,五氧化二钒不能作为硅橡胶的抗氧剂。活性氢氧化铁也能显著提高硅橡胶的耐热性。

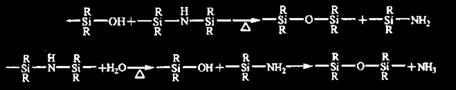

2 加入硅氮烷添加剂 在硅橡胶中添加硅氮烷可显著提高硅橡胶的耐热性,其原理是:硅氮烷能有效抑制端羟基引发的主链解扣式降解;消除硅橡胶中的微量水分和硅羟基,使硅橡胶的耐温性达到350℃:

消除硅橡胶中的硅羟基,主要是除去主链末端硅羟基及填料如白炭黑表面的硅羟基。硅橡胶主链末端硅羟基可用三甲基硅基封端清除;用六甲基二硅氮烷等处理白炭黑可消除白炭黑表面的硅羟基。并且硅氮烷的水解表观活化能即水解稳定性越高,改善硅橡胶热稳定性的效果越好。常用的硅氮烷有:六甲基二硅氮烷,六甲基环三硅氮烷等。

3 加入硅树脂:

硅树脂是指高度交联的网状结构的聚有机硅氧烷,是一种热固性树脂。它的骨架是由与石英和玻璃有相同结构的硅氧烷键构成,最突出的性能之一是具有优异的热氧化稳定性。在250℃加热24h后,硅树脂仅失重2%-8%,在350℃加热24h后,硅树脂失重低于20%。

硅树脂支化分子结构破坏了硅橡胶的螺旋结构,抑制了硅氧链中 Si—O 的重排,阻碍了在高温、水、硅羟基或残余催化剂存在下的成环降解反应,从而降低硅橡胶的热降解速度,提高其热稳定性。当硅树脂含苯基时,由于苯基对自由基有稳定作用,不易被氧化,因而抑制了侧基的氧化,且苯基在硅氧链上形成位阻,使主链较难成环降解,从而进一步提高硅橡胶的热稳定性。 但要注意硅树脂的加入量,用量过多会导致硫化胶受力时产生应力集中,对机械性能不利,且其抑制主链降解的作用也会下降。研究发现,硅树脂适宜用量为5-10份,可以显著提高硅橡胶的耐热性能,尤其是用白炭黑补强的硅橡胶。

,